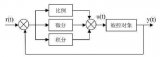

当过程被控制时(图1),将过程的特性,如温度(调节变量)与所需值或设定值进行比较。差值或错误信号e(t)应用于控制器,控制器使用错误信号产生控制信号u(t),该控制信号操纵过程的物理输入(操纵变量),导致调节变量发生变化,从而稳定地减少误差。

常用的控制算子是比例-积分-微分(P-I-D 或 PID)控制器。它总结了从误差得出的三个项:简单增益或比例项;与误差的积分成比例的项,或积分项;以及与误差信号变化率成比例的项,或导数项。在闭环中,比例项旨在减少与其瞬时值成比例的误差;积分项——累积误差——慢慢地将误差推向零(其存储的误差往往会使误差超过零);导数项使用误差变化率来预测其未来值,加快对比例项的响应,并通过补偿积分项的滞后来提高循环稳定性。

这些术语的组合可以提供非常准确和稳定的控制。但控制项必须单独调整或“调整”,以便在特定系统中获得最佳性能。由于具有许多滞后或明显延迟响应的过程难以控制,因此简单的PID控制器最适合用于对操纵变量(通常控制添加到过程的能量量或流速)的变化做出反应的过程。PID控制在负载不断变化且控制器需要自动响应设定值的频繁变化或调节变量的偏差(由于环境条件和负载的变化)的系统中非常有用。

图1.采用PID控制功能的控制回路。

用于慢速过程的PID控制器的参数通常最初是通过使用按速度放大的系统模型获得的。有许多先进的控制策略,但绝大多数工业控制系统使用PID控制器,因为它们是标准的,经过时间考验的,易于理解的工业组件。此外,由于过程的不确定性,对于给定过程,更复杂的控制方案不一定比经过良好调谐的PID控制器更有效。

PID术语已在上文中简要解释。这是对它们的更完整的解释。

比例控制

比例控制应用与误差成比例的纠正项。比例常数 (KP) 称为控制器的比例增益。随着增益的增加,系统对设定值变化的响应速度更快,最终(稳态)误差更小,但系统变得不那么稳定,因为它的阻尼越来越不足。增益的进一步增加将导致过冲、振铃,并最终导致无阻尼振荡。

整体控制

虽然比例控制可以大大减少误差,但它本身不能将误差减少到零。但是,通过在控制函数中添加积分项,可以将误差减少到零。闭环中的积分器必须设法将其平均输入保持在零(否则,其输出将无限增加,最终达到饱和或更糟)。积分增益常数越高,K我,错误越早变为零(甚至更高)以响应更改;所以要设置K我太高会招致振荡和不稳定。

衍生控制

添加与误差信号的时间导数或变化率成比例的微分项可以提高稳定性,减少在高增益下使用比例和/或积分项时产生的过冲,并通过预测误差的变化来提高响应速度。它的增益,或“阻尼常数”,KD,通常可以进行调整,以实现对设定值或调节变量变化的临界阻尼响应。阻尼太小,比例控制的过冲可能会残留;过多的阻尼可能会导致不必要的响应缓慢。设计人员还应注意,微分器会放大误差信号中出现的高频噪声。

总之,比例控制器(P)将减少上升时间,并将减少但永远不会消除稳态误差。比例积分(PI)控制器将消除稳态误差,但可能会使瞬态响应恶化。比例积分微分控制器(PID)将提高系统稳定性,减少过冲并改善瞬态响应。表I总结了在闭环系统中增加给定项的影响。

表一.

|

增益 常数 |

上升 时间 |

过头 |

建立 时间 |

稳态 错误 |

| KP | 减少 | 增加 | 变化不大 | 减少 |

| K我 | 减少 | 增加 | 增加 | 消除 |

| KD | 变化不大 | 减少 | 减少 | 变化不大 |

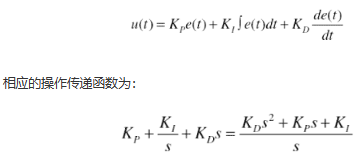

三项之和为

在图1的系统中,设定值与实际输出之间的差异由误差信号e(t)表示。误差信号被施加到PID控制器,PID控制器计算该误差信号的导数和积分,应用三个系数,并执行上述求和以形成信号u(t)。

数字PID控制

PID算法现已广泛用于工业过程控制,已被认可并应用了近一个世纪,最初用于气动控制器。在 1940 年代和 50 年代,电子设备首次用于使用模拟计算机对控制系统设计中的 PID 控制进行建模,越来越多地参与实际的过程控制回路,首先作为模拟控制器,后来作为数字控制器。使用8位微控制器的PID算法的软件实现是有据可查的。

在本文中,我们将展示数字PID控制器的基本组件,然后展示如何使用MicroConverter(片上数据采集系统)经济地实现过程控制。®

例如,可以考虑在空调或制冷系统中使用PID回路,使用连续监测和控制(与恒温开关控制相反)将温度精确地保持在狭窄范围内。图2显示了控制系统的基本框图,该系统通过连续调节风扇速度,增加或减少来自低温源的气流来调节温度。

图2.使用分立元件的温控通风系统的PID控制器示例。

系统需要保持室温尽可能接近用户选择的(设定值)值。为此,系统必须准确测量室温并调整风扇速度以进行补偿。

在图2所示的系统中,精密电流源驱动电流通过电阻温度传感器(热敏电阻或RTD)与基准电阻串联,并进行调整以表示所需温度。模数转换器(ADC)将基准电压和热敏电阻电压之间的差异数字化,作为温度误差的量度。8位微控制器用于处理ADC结果,并实现PID控制器。微控制器调节风扇速度,通过数模转换器(DAC)驱动风扇速度。需要外部程序存储器和RAM来操作8位微控制器并执行程序。

如果单独使用比例控制(P),则风扇的运行速率将与设定点的温差直接相关。如前所述,这将留下稳定状态错误。

添加积分项 (PI) 会导致风扇速度随环境温度上升或下降。它调整室温以补偿由于白天环境温度升高和晚上温度下降而导致的误差。因此,积分项消除了偏移,但如果积分增益过高,则可以引入围绕设定点的振荡。(请注意,振荡是采用开关恒温器的温度控制系统所固有的。

通过添加导数项(PID),可以大大降低这种振荡趋势。导数项响应设定值误差的变化率。它可以帮助系统快速纠正由于门或窗瞬间打开而导致的突然变化。

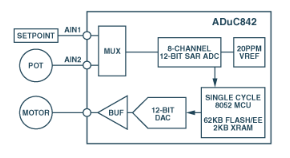

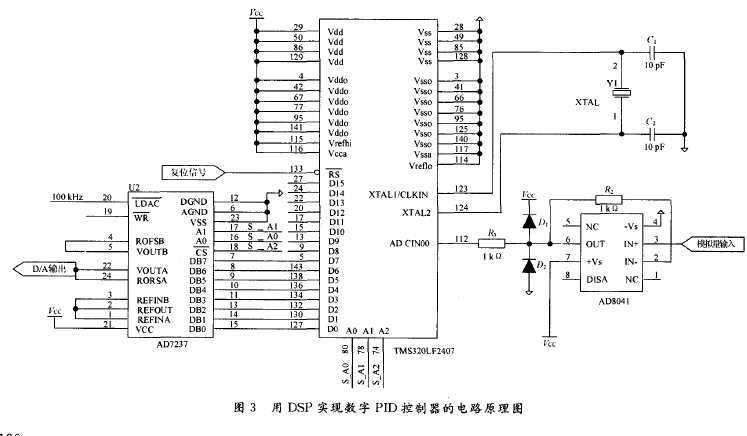

为了简化该系统,最大限度地降低器件成本、装配成本和电路板面积,可以使用集成式片上系统(SOC)解决方案,如图3所示。

图3.片上系统实现。

ADuC845微转换器包括62K字节的闪存/EE程序存储器、4K字节的闪存数据存储器和2K字节的RAM。闪存数据存储器可用于存储“调谐”PID环路的系数,而单周期内核提供足够的处理能力来同时实现PID环路并执行一般任务。

根据所选的微转换器,ADC的分辨率范围为12至24位。在需要将温度保持在0.1°C精度的系统中,ADuC845的高性能24位Σ-Δ型ADC是理想的选择。

PID控制回路有用的第二种应用类型是设定点(伺服)电机控制。在此应用中,电机需要移动到、维护和遵循由用户输入定义的角度位置(例如,电位计的旋转 - 图 4)。

图4.由分立元件体现的电机控制系统示例。

同样,该系统可以使用许多分立元件来实现,或者更简单地说,可以使用集成解决方案来实现。图5显示了使用微转换器构建的演示系统。电路板上的电路使指针跟随设定点输入电位器的旋转。

图5.使用分立元件的电机控制系统示例。

图6.图4的片上系统实现。

由于模块集成在ADuC842的紧凑形式中,因此降低了零件和装配成本;计算电子设备占用的空间要小得多,而且更可靠。图 6 显示了使用 SOC 方法的系统硬件的简单性。

除ADuC842外,该板还包括一个电位计缓冲放大器、一个驱动电机的输出功率放大器、一个用于低功耗电子设备的5 V低噪声稳压器和一个用于电机的Huskier5 V稳压器(带散热器)。该板还包括状态 LED、RESET按钮、串行数据下载按钮和一些无源元件。

使用PC软件模拟系统的其余部分,图7显示了不同级别的系统调优的响应,并演示了积分项的重要性。

图7.积分项的三个设置的比例积分 (P-I) 控制。请注意KI = 0时从1.0的偏移,KI = 2000的轻微阻尼振荡趋势,KI = 550时振荡几乎消除。

使用全PID环路实现时,整体系统阶跃响应的改善如图8所示。响应快速、准确且有阻尼,没有偏移、振荡或过冲。

图8.比例-积分-微分 (PID) 控制响应。

审核编辑:郭婷

-

控制器

+关注

关注

113文章

16582浏览量

180472 -

soc

+关注

关注

38文章

4247浏览量

219970 -

PID

+关注

关注

37文章

1476浏览量

86249

发布评论请先 登录

相关推荐

混合信号控制电路使用微控制器,灵活地实现PID算法

混合信号控制电路使用微控制器,灵活地实现PID算法

评论