易于使用的感应式烹饪表面(炉灶)越来越受到消费者的接受,因为它们变得越来越实惠。它们明显更安全,炉灶上没有火焰或其他直接热源,并且具有更好的整体性能,包括更快的加热时间。

尽管感应技术已经得到充分的基础和验证,但驱动感应板的设备设计(导致金属锅加热)需要设计人员了解各种物理原理和设计技术。在相对简单的电感炉灶框图的表面之下,所需的技术包括模拟和数字信号处理、电气保护和隔离的几个不同领域。

例如,安全标准要求用户界面和电源之间隔离。有三个主要的隔离位点:

用于控制逻辑的低压电源

在用户控件和系统控制器之间

安全系统必须至少满足其中两个隔离要求。本文将讨论允许隔离IGBT栅极驱动器和用户界面的创新解决方案。

系统说明

与变压器一样,电感元件产生磁场。当将金属锅放置在现场时,会产生涡流。它们的能量以热量的形式消散,导致锅 - 并通过传导,其内容物 - 变得热。从电气角度来看,电感元件驱动有损LC谐振电路,损耗产生热量。图1显示了感应加热系统的元件。

图1.感应加热系统。

电感电流波形由一个高效开关直流电源和一对IGBT开关产生。开关由微控制器驱动,微控制器响应反馈环路,迫使传感器监控的条件与用户建立的设置相对应,并保持在安全范围内。

主传感器是与感应板串联的变压器,用于监控通过感应板的电流值,以便为所选烹饪水平保持适当的电流值。这可以防止损坏功率级(电感板和IGBT),从而根据需要降低电流水平以避免过流情况。

由于电感板、平移和变压器的电感和电容构成了谐振LC电路,因此人们可能会认为可以通过设置L和C的值来确定感应频率。因此,通过用户界面选择的不同加热水平不能通过固定频率进行设置。设置这些工作电平的更有效方法是基于电流测量,该测量提供了耗散功率的度量。反馈环路允许微控制器调整电流水平以对应于所选的加热水平。微控制器调整脉宽调制 (PWM) 波形的频率以适应平移。感应炉灶设计人员已经知道对应于每个所需加热水平的电流,只需对微控制器进行编程以调整PWM频率,为每个加热水平提供适当的电流。

驱动IGBT的PWM信号的频率通常约为20 kHz至100 kHz。考虑到IGBT的关断特性比MOSFET慢,开关频率被限制在几十千赫兹。来自微控制器的PWM信号具有固定的占空比(例如50%);其频率将根据用户选择的加热水平所需的功率进行调整。

由于大电流电感电路中可能产生高电压,因此在系统的关键点提供电气隔离非常重要。特别是,必须将电感灶的功率级与微控制器和其他数字电路隔离开来。一种方法是使用隔离式IGBT驱动器。基于ADI创新i耦合器技术的一系列低成本隔离式栅极驱动器电路与传统隔离解决方案相比具有许多优势。®

电流隔离是一种防止电流直接在两个通信电路之间流动的方法。使用隔离有两个主要动机。首先是保护可能暴露在高工作电压或电流浪涌中的人员和设备。第二是避免接地环路和破坏性接地电流,其中互连涉及不同的接地电位。在这两种情况下,隔离技术都会阻止电流流动,但允许两个电路之间的数据或功率流动。

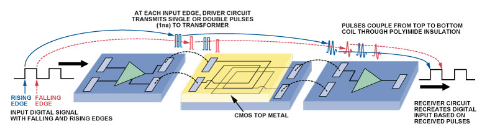

我耦合器技术(图2)是一种基于变压器的隔离方法。它集成了微变压器和电子电路,具有光耦合器、分立变压器和半导体技术的所有优点,但没有光耦合器和分立变压器的缺点。光耦合器的限制包括功耗过高、时序误差大、数据速率限制和温度敏感性。在基于耦合器的产品中,通过在变压器线圈之间使用20μm厚的聚酰亚胺绝缘层来实现满足安全机构要求的绝缘。它能够实现大于 5 kV rms 的隔离额定值。该技术使用获得专利的刷新电路,当输入信号转换不存在时,该电路会更新输出以正确对应于输入状态,从而避免了分立变压器固有的无法达到正确的直流电平。

图2.i耦合器技术的剖析。

i耦合器技术在五个关键领域具有优势:

集成(尺寸/成本)

性能

功耗

易于使用

可靠性

使用i耦合器技术隔离IGBT

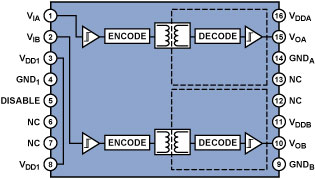

我耦合器技术可用于一系列隔离式栅极驱动器,包括2通道ADuM1233(图3),它在输出和输入之间以及两个输出之间提供隔离,因此可用于隔离IGBT的控制。

图3.ADuM1233的功能图

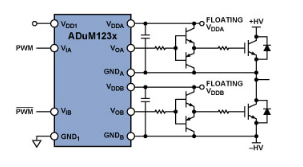

输入电路的电源由隔离电源提供,可能需要一个或多个电压转换级。微控制器和系统其余部分需要5 V电源,IGBT电路需要15 V才能高效运行。i耦合器隔离栅极驱动器必须提供高达100 mA的峰值驱动电流,因此需要额外的增益级,如图4所示。

图4.使用 i耦合器隔离驱动 IGBT。

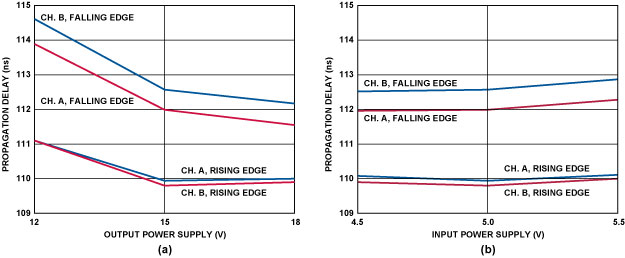

由于两个通道之间的时序关系很重要(IGBT由反相PWM信号驱动),因此与LED和光电二极管相比,i耦合器技术的速度、稳定性和可靠性特别有利。图5中的曲线显示,在100 V至1 V输出和12.18 V至4.5 V输入电源范围内,两个通道上升沿的传播延迟匹配约5 ps,下降沿的传播延迟优于5 ns。

图5.传播延迟通道匹配与电源电压的关系。

a) 输出电源。(b) 投入供应。

由此产生的时序裕量可确保IGBT的完全互补开关,从而提高功率级和整个系统的效率。

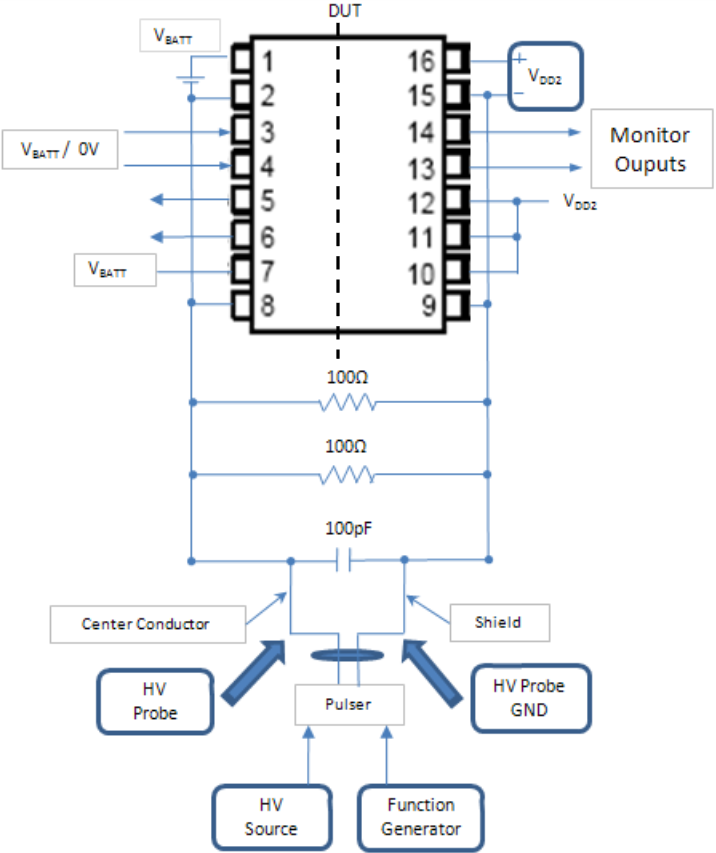

如前所述,ADuM1233在输入电路和器件输出之间以及两个输出电路之间提供真正的电流隔离。相对于输入,每个隔离输出的工作电压最高可达±700 V,从而支持低侧电源的负电压(图4中的–HV)。高压侧和低压侧电源轨(+HV和–HV)之间的差异不得大于700 V;但是,这与通常用于为感应烹饪供电的电压轨兼容。

采用i耦合器技术隔离用户界面

如果使用电容式键盘,微控制器与AD7147或AD7148电容式键盘控制器之间的接口可以通过SPI(串行外设接口,源自摩托罗拉)或I串行实现。2C(内部集成电路,飞利浦半导体商标)。双向 I®2C 接口用于短距离上相对较低的数据速率通信,其中低成本很重要。我2C 语言仅使用两根双向导线即可实现低成本。然而,这种低成本优势被否定了,当2C总线与光耦合器隔离,光耦合器是单向的,不能处理双向信号。因此,来自每根导线的发射和接收信号必须分开,产生的四根导线用四个光耦合器隔离。此外,还需要一个专门的缓冲器来消除隔离接口内的锁定和毛刺。额外的组件增加了成本和复杂性,并且占用了宝贵的电路板空间。

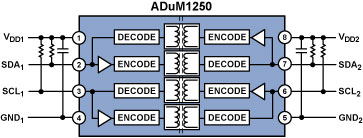

i耦合器技术提供的集成隔离解决方案以低成本降低了空间要求和设计复杂性。图1250所示的ADuM6和ADuM1251实现了真正的双向隔离,并集成了一个缓冲器以消除毛刺和锁相。这种全面集成度将所需的外部元件限制为两个旁路电容和两对上拉电阻(在 I 中指定2C 标准)— 并提供 I2低成本的C接口。有关应用这些器件的详细信息,请参见AN-913应用说明隔离 I2C 接口.

图6.ADuM1250 双通道热插拔I2C 隔离器。

平移检测

检测感应灶上平底锅的存在很重要。IGBT必须管理连接到其集电极(+HV)的高压轨。通过使用电阻分压器对这些电压进行采样,可以将代表它们的信号发送到微控制器,以检测IGBT集电极上电压的任何变化。如果用户选择加热水平并将平底锅放在感应灶上,则由此产生的能量传输和电流尖峰将在集电极上产生电压变化,从而在电阻分压器输出端产生电压变化。当平底锅从感应灶上取下时,变化将相反。因此,通过使用ADCMP3xx系列比较器,将电压变化与固定阈值进行比较,可以检测到电感灶上是否存在平移。如果未检测到平移,则向微控制器发送中断,微控制器将调整PWM频率,直到IGBT停止向电感元件提供电流。这提供了额外的安全性,以防用户忘记关闭感应炉灶。

结论

电感式烹饪技术是ADI公司耦合器数字隔离器件众多实用应用中的一个示例。如今,i耦合器产品系列可用于一般数字隔离和专业应用。

审核编辑:郭婷

-

微控制器

+关注

关注

48文章

7464浏览量

150876 -

耦合器

+关注

关注

8文章

717浏览量

59591 -

变压器

+关注

关注

0文章

1087浏览量

4010

发布评论请先 登录

相关推荐

光电耦合器的隔离作用是什么?

数据耦合器的增强隔离

iCoupler数字隔离器和光耦合器的极限PK

光耦合器怎么实现低成本RS-485系统电流隔离?

光耦合器,光耦合器工作原理是什么?

耦合器/隔离器,耦合器/隔离器原理是什么?

ADI i耦合器技术隔离炉灶和用户界面

ADI i耦合器技术隔离炉灶和用户界面

评论