随着汽车消费市场不断升级,漆面外观及质量受到越来越多的关注,工艺水平及生产环境不确定性因素会造成涂层表面产生不同程度的缺陷。

目前涂装漆膜缺陷主要依靠人工检测,劳动成本高,主观影响大,制约了涂装的生产效率。此外,仅靠人工不能达到完全准确的质量判断,增加了返工成本,限制了企业扩大产能,甚至还可能会造成用户抱怨,对企业声誉造成影响。

近年来,随着工业信息化和智能化的发展,涂装漆面缺陷检测对自动化、智能化生产模式的需求日益增长。机器视觉作为新兴技术,具有高效、稳定和自动化程度高的特点,为漆面缺陷检测系统的研发奠定了理论基础。

基于机器视觉的检测方法可以较好地解决传统人工检测遇到的时间长、工作量大、效率低的问题。

漆面缺陷检测技术

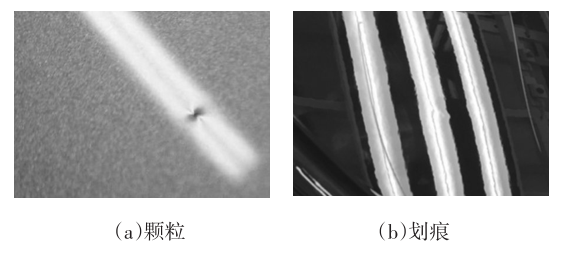

汽车漆面缺陷主要有颗粒、流挂、划痕。漆面缺陷检测系统是利用机器模拟人眼的视觉功能,辅助完成漆面缺陷的检测和判断工作。

系统硬件主要包括光源、工业相机、视觉处理器以及机器人等,系统软件主要包括视觉分析系

统和运动控制系统。系统对漆面缺陷检测的过程和结果全程保存在本地电脑数据库上,同时可以与车间管理系统对接,实现检测结果的分类查询、汇总分析功能。

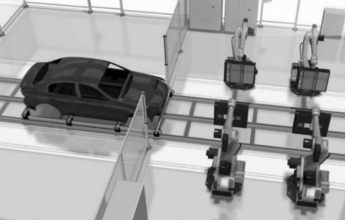

缺陷检测系统采用机器人来布置光源和相机。

该系统的检测硬件由 4 台搭载检测单元的机器人组成,安装在面漆烘房出口的在线检查工位。

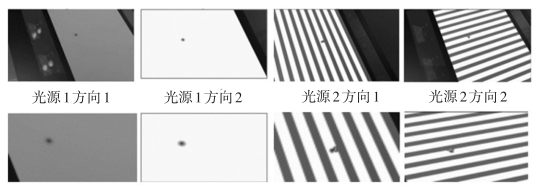

车身的每一处位置会通过不同的光源模式(单色光、条纹光)在不同方向上进行多次检测, 通过叠加采样实现 2D 图像+3D 轮廓的图像识别方式。

漆面缺陷检测算法

检测算法识别漆面缺陷的过程分以下 4步:图像采集、预处理、特征提取和分类决策。

图像采集是指通过检测系统获取到的车身不同部位漆面的图像信息。

预处理主要是指图像处理中的灰度化处理、图像滤波、裁剪分割、形态学处理操作,去除非必要检测区域,加强图像的重要特征,使缺陷特征更容易被提取出来。

特征提取是指采用某种度量法则,进行缺陷特征的抽取和选择,简单的理解就是将图像上的漆面缺陷与正常漆面,利用某种方法将它们区分开。

分类决策是指构建某种识别规则,通过此识别规则可以将对应的特征进行归类和判定,主要应用于漆面缺陷的分类, 以指导后续的打磨抛光操作。

目前,常用的漆面缺陷检测算法主要分为 2类:传统图像算法和深度学习算法。这2种算法的主要区别在于特征提取和分类决策的差异。

传统图像算法

传统图像算法中特征提取主要依赖人工设计的提取器,需要有专业知识及复杂的参数调整过程,分类决策也需要人工构建规则引擎,每个方法和规则都是针对具体应用的,泛化能力及鲁棒性较差。具体到缺陷检测的应用场景,需要先对缺陷在包括但不限于颜色、灰度、形状、长度等的一个或多个维度上进行量化规定, 再根据这些量化规定在图像上寻找符合条件的特征区域, 并进行标记。

深度学习算法

深度学习算法主要是数据驱动进行特征提取和分类决策,根据大量样本的学习能够得到深层的、数据集特定的特征表示,其对数据集的表达更高效和准确,所提取的抽象特征鲁棒性更强,泛化能力更好,但检测结果受样本集的影响较大。深度学习通过大量的缺陷照片数据样本训练而得到缺陷判别的模型参数, 建立出一套缺陷判别模型, 最终目标是让机器能够像人一样具有分析学习能力,能够识别缺陷。

总体来讲,传统图像算法是人工认知驱动的方法,深度学习算法是数据驱动的方法。深度学习算法一直在不断拓展其应用的场景,但传统图像方法因其成熟、稳定特征仍具有应用价值。

应用案例

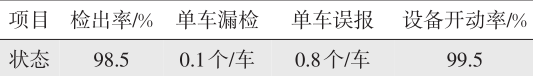

某主机厂应用了漆面缺陷检测系统,系统安装在 1 条面漆存储线上,可同时满足 2 条精修线车辆的漆面缺陷检测, 设计产能 40 JPH, 可检测的最大车身尺寸为 5 000 mm×2 000 mm×1 800 mm, 检测速度 6 m/min。

系统采用红色LED灯带作为光源,主检测站配备39个500万像素高清相机,尾门检测站配备 9 个500 万像素高清相机,每分钟可采集近5 万张的车身照片,通过光纤传输给图像处理计算机,采用传统2D图像算法进行缺陷识别。

安装缺陷检测系统之前,每条精修线配备8 名员工,对漆面缺陷进行人工检查和打磨抛光。通过加装缺陷检测系统, 每条精修线员工由 8 人减少至6人,这6名员工重新分工,根据大屏幕显示的缺陷检测结果,只负责打磨、抛光操作,1套检测系统可节省人工8人(2人/线×2线×2班)。

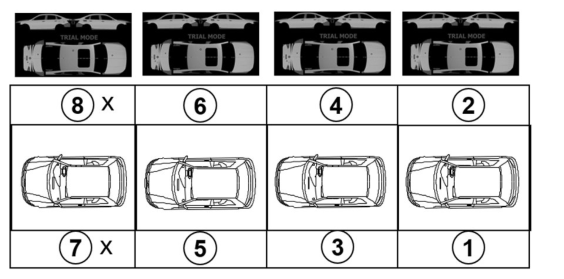

精修线岗位分布如图所示:

在“中国制造 2025”战略目 标的指导下,两化融合成为推动制造业转型升级的重要方式。基于

机器视觉的漆面缺陷检测技术的应用,有助于提升涂装工艺质量水平和劳动生产率。

-

机器视觉

+关注

关注

161文章

4369浏览量

120278 -

制造业

+关注

关注

9文章

2235浏览量

53580 -

深度学习

+关注

关注

73文章

5500浏览量

121111

原文标题:基于机器视觉的汽车漆面缺陷检测技术

文章出处:【微信号:机器视觉沙龙,微信公众号:机器视觉沙龙】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于机器视觉的汽车漆面缺陷检测技术

基于机器视觉的汽车漆面缺陷检测技术

评论