来源:艾邦半导体网

今天我们来介绍PLCSP(Panel Level Chip Scale Packaging)。同理,PLCSP是一种将面板级封装(PLP)和芯片尺寸封装(CSP)合为一体的封装技术。芯片尺寸封装(CSP)是指整个package的面积相比于silicon总面积不超过120%的封装技术。

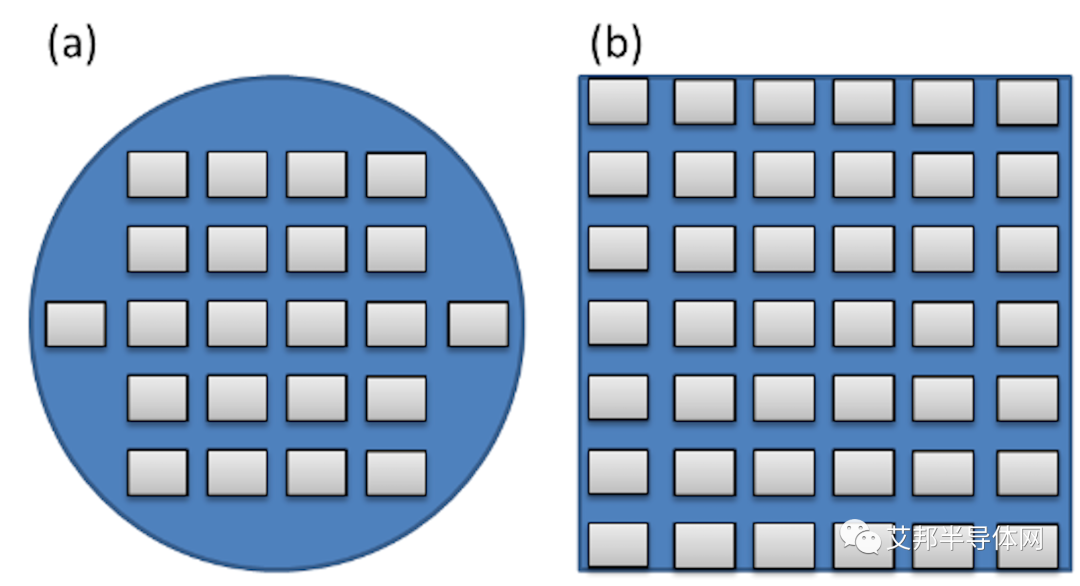

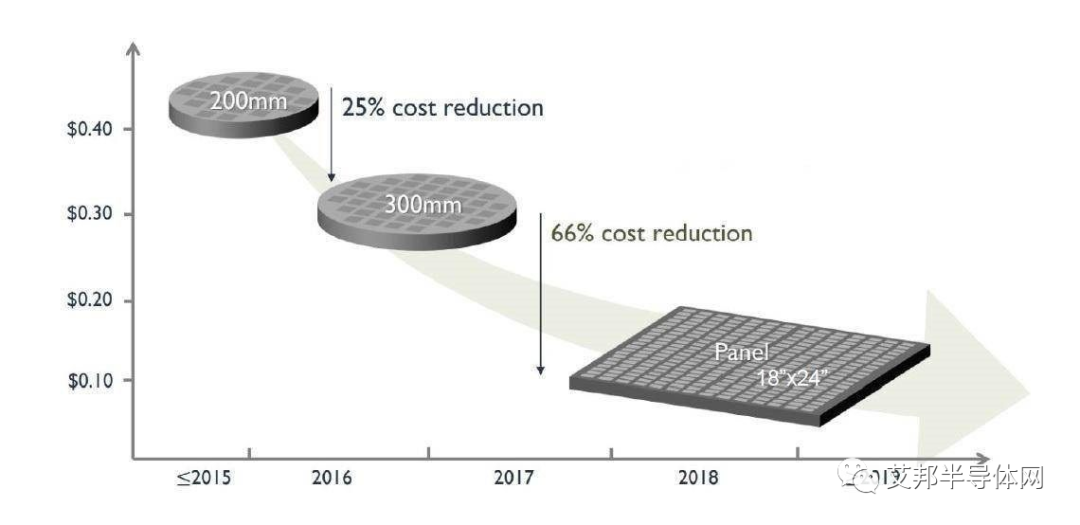

相对于晶圆级封装,面板级封装是一种更高效的封装技术。这得益于两大优势:面积利用率比晶圆级封装高以及面板通常面积比晶圆面积大得多。由于晶圆的圆形和芯片的矩形不一致,取决于芯片的大小,通常在封装过程中硅晶圆面积浪费掉10-20%。而面板本身是矩形的,所以可以大大减少边角料的浪费。另外,常见的面板有18寸乘24寸,20寸乘 20寸,510 mm乘515 mm,600 mm乘600 mm,甚至700 mm乘700 mm等等,是晶圆面积的3-7倍。一个面板上可以放置多个晶圆。

(a)

(b)

图一:(a)面板级和晶圆级面积利用率对比; (b)面板级和晶圆级单个芯片制造成本对比

然而,目前无论中国市场还是全球,面板级封装的市场规模都只有晶圆级封装的一个零头。笔者在这里罗列其中的主要原因:

面板级封装行业缺乏统一的标准,比如各个面板级封测厂所用的面板尺寸本身五花八门,不像晶圆级封装那样统一

面板级封装的设备和材料与晶圆级封装相比不够成熟,晶圆级封装的时间积累要远比面板级封装深厚

目前面板级工艺需要进一步提升,尤其是要提高高端(线距线宽5微米以下的)的封装良品率。目前很多基于基板和显示屏的设备无法完全满足

相比于晶圆级封装,面板级封装潜在的低成本优势目前还停留在纸面上。随着整个产业链的不断完善,笔者相信面板级封装的高效生产能会得到体现,将会在相当的领域来替代晶圆级封装,以及部分传统封装。

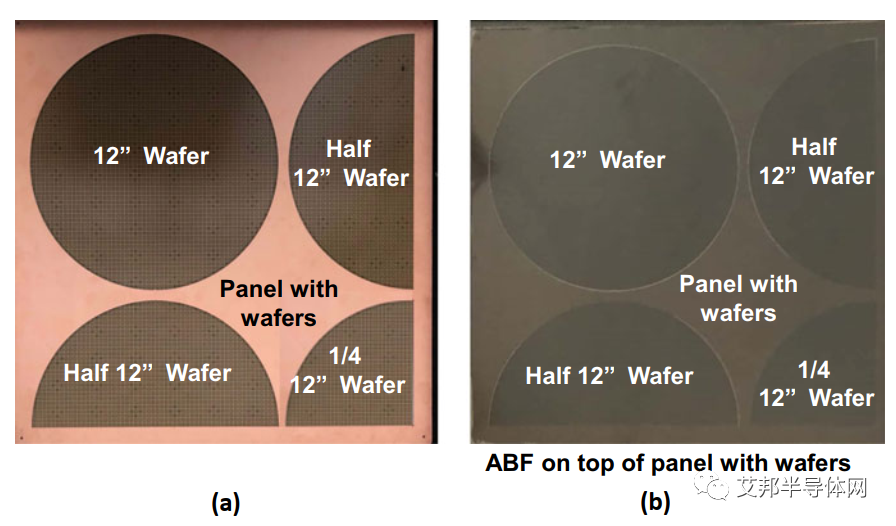

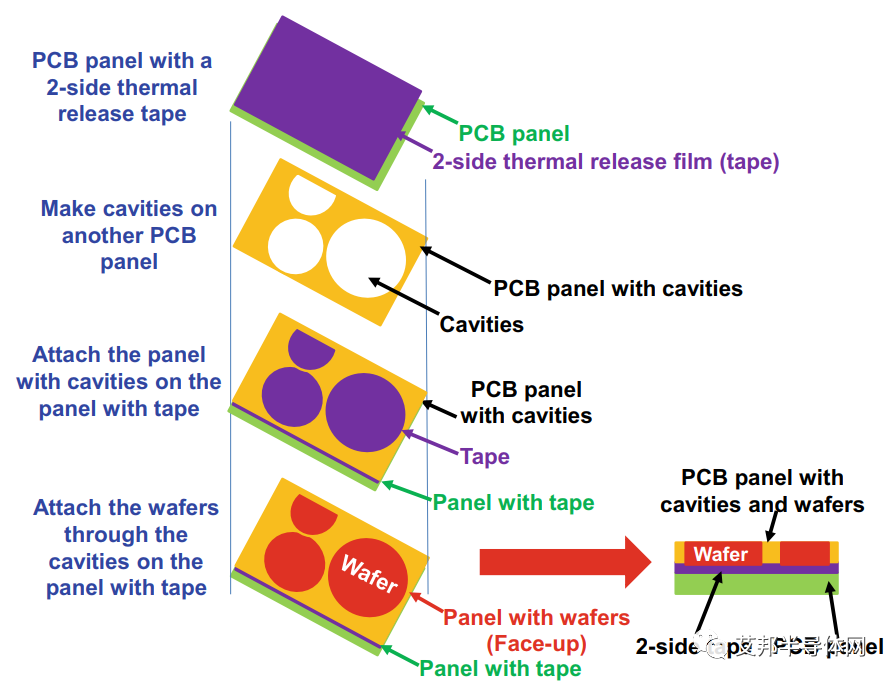

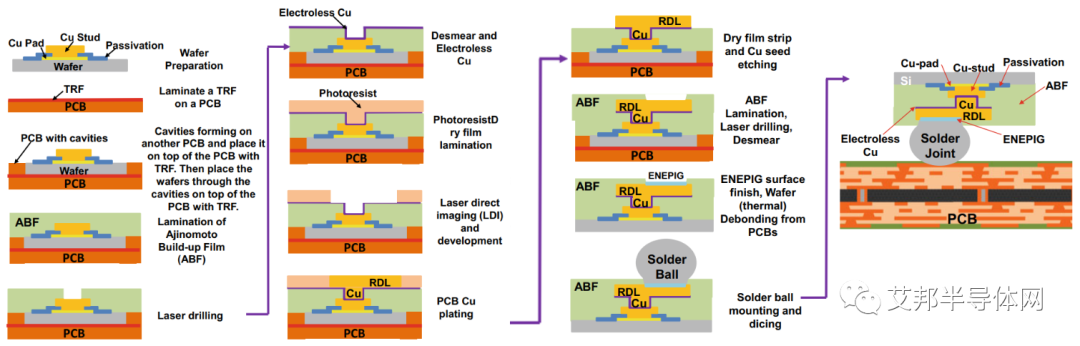

接下来我们分别讨论无保护和有保护的PLCSP。类似无保护的WLCSP,我们不会将晶圆切割成一个个单芯片。为了更好地利用面板的面积,我们将部分晶圆切成一半或者四份。如图二所示,我们用一个20寸乘20寸的面板作为例子,将一个整晶圆和两个半晶圆和一个四分之一晶圆用贴片的方式贴在面板载板上。相比于有保护的WLCSP, 无保护的PLCSP多了面板准备这一流程。一般的工艺步骤是首先层压双面热离型胶带面板载板上。然后将另一个有相应空腔的PCB面板并用胶带固定在面板载板上。然后将未切割和部分切割的晶圆放进PCB面板上相应的空腔中,并由胶固定在载板上。接下去的流程步骤跟无保护的WLCSP类似:敷上ABF介质层、激光钻孔、种子层沉积,干膜,激光直接成像(LDI)和显影,电镀铜,种子层蚀刻,焊盘表面处理和植球,切割成单独的芯片。

图二:一个整晶圆和两个半晶圆和一个四分之一晶圆贴在一个20寸乘20寸的面板

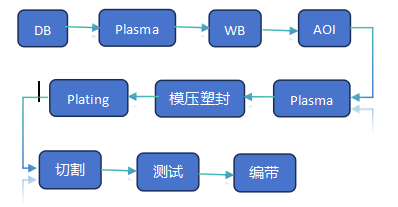

以下为无保护PLCSP的主要工艺流程:

a.面板载板清洗,面板可以是金属的,也可以是玻璃或其他材料

b.在面板载板上贴上双面热离型胶膜,我们也可以考虑光解键合胶,其相应地载板材料通常是可以通光的玻璃载板

c.在另一个面板模具(通常是PCB面板)上制作相应的空腔。如图二所示,我们需要一个300毫米的全圆,两个半圆和一个四分之一圆。这个模具通常是用激光来加工的

d.将带空腔的面板模具粘到连接到面板载板上

e.将未切割和切割好的晶圆放进模具的空腔中,并由step b中的双面胶固定

f.在整个面板上层压ABF介质层,通常ABF的厚度在15-50微米。它的功能就像常用的聚酰亚胺一样,但是ABF的成本要远低于聚酰亚胺。然而,基于ABF的重布层的线距线宽会远大于聚酰亚胺所能提供的

g.在ABF介质层上激光钻通孔。常用的激光器有二氧化碳激光,UV激光器。光束顶部通孔的典型直径为50-100微米,由于via侧壁存在taper angle底部孔直接要比ABF上表面开口要小些

h.Desmear去污,同时使得ABF表面更加粗糙来增加金属层的粘附力

i.通常是化学镀种子层铜,在特殊情况下我们也可以用PVD物理气相沉积来形成种子层

j.光刻胶涂敷,由于面板的矩形,spin coating很少被用到。常用的方法有薄膜压层,液体光刻胶的slit coating and spray coating,干膜光刻胶是最常用的材料

k.通过曝光显影等来定义金属层结构,我们可以用LDI激光直写的方式或者用掩模版stepper方法

l.在光刻胶开口处电镀铜,也可以根据需要来电镀镍钯金

m.剥离光刻胶

n.蚀刻掉钛铜种子层

o.根据需要,可以重复step g至n来增加buildup layer数量

p.在整个晶片上溅射钛铜种子层

q.在表面介质层,通常solder resist,也可以是PI等材料

r.在表面介质层使用激光打孔或者曝光显影等方式在bump pads处开口

s.形成种子层

t.涂上光刻胶和掩模,然后用光刻技术打开凸点焊盘上的通孔以暴露带有 UBM 的区域

u.电镀铜芯

v.电镀焊料,通常是SnAg等材料。也可以使用直接植球的方式

w.剥离光刻胶

x.蚀刻掉钛铜种子层

y.涂抹助焊剂并回流焊料

z.从载板上debond所有的晶圆

aa.使用晶圆级设备进行die singulation

图三:无保护PLCSP的晶圆贴片流程步骤

图四:无保护的PLCSP的主要制造流程步骤

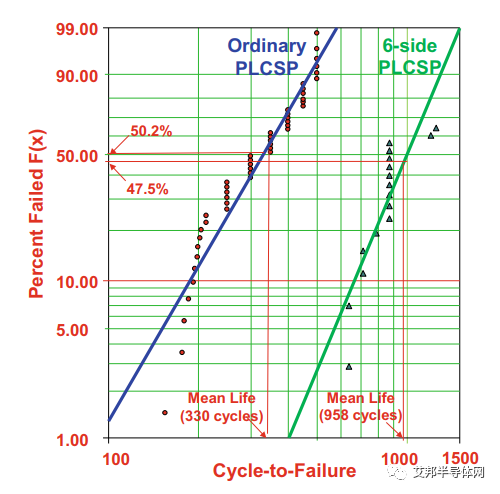

正如我们在之前在艾邦半导体网上发表的《WLCSP封装简介》一文中提到无保护的WLCSP的可靠性稍差。如图五威布尔图形所示,在特定的测试条件下有保护的PLCSP的可靠性要比无保护的PLCSP好上3倍左右。

图五:无保护和有保护的PLCSP的solder joints可靠性对比

最后我们来聊一聊五面和六面保护的PLCSP两种常用的制造工艺。这和五面和六面保护的WLCSP那两种制造工艺非常类似,所以在这里我们只概述一下。

第一种方法跟面板级扇出型封装非常类似。Device wafer经过CP测试后被切割成一个个芯片。良品芯片被选择出来重新面朝下贴装到一个面板载板上。塑封后把芯片从面板载板脱离开。在芯片的正面做重布线层,植球等,最后切割成一个个单颗PLCSP芯片。类似的,我们也可以采用芯片面朝上贴装到面板载板上,塑封后再做grinding来露出bump pillars在芯片朝上的正面做重布线层,植球等工艺。芯片的背面还可以通过塑封,粘胶等方式实现6面保护的PLCSP。

第二种方法可以是在无保护PLCSP的生产工艺基础上改进而来。在上述step z后就转换到相应的WLCSP的工艺,即:

a)晶圆厚度部分切割

b)晶圆正面塑封

c)背部研磨直到都出环氧树脂层

d)芯片背部塑封

e)切割成单颗芯片

最后,目前PLCSP相比于WLCSP的成本优势还只停留在纸面上,并没有充分发挥出来。这和很多因素有关,主要有:

规模效应,相比于晶圆级封装目前面板级封装还是小众的。面板级封装设备和材料都是还没有大规模量产,这使得设备和材料成本还是偏高。另一方面是产品端的还缺乏一些有巨量的应用。随着面板级封装应用逐步推广,这一状况会得到比较好的改观。

工艺还有待进一步完善,得以进一步提高良品率。这需要大量的人才积累,技术迭代。

针对某些特定应用场景的高性价比材料有待研发。现在可供面板级封装的材料种类选择比较少。很多的应用场景使用的材料性能远超其所需。在特定应用领域,专门开发出合适的材料,或许材料的成本可以进一步大幅降低。

审核编辑:汤梓红

-

芯片

+关注

关注

455文章

50768浏览量

423379 -

pcb

+关注

关注

4319文章

23092浏览量

397701 -

晶圆

+关注

关注

52文章

4903浏览量

127957 -

封装

+关注

关注

126文章

7891浏览量

142927 -

先进封装

+关注

关注

2文章

403浏览量

246

原文标题:先进封装之面板芯片级封装(PLCSP)简介

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

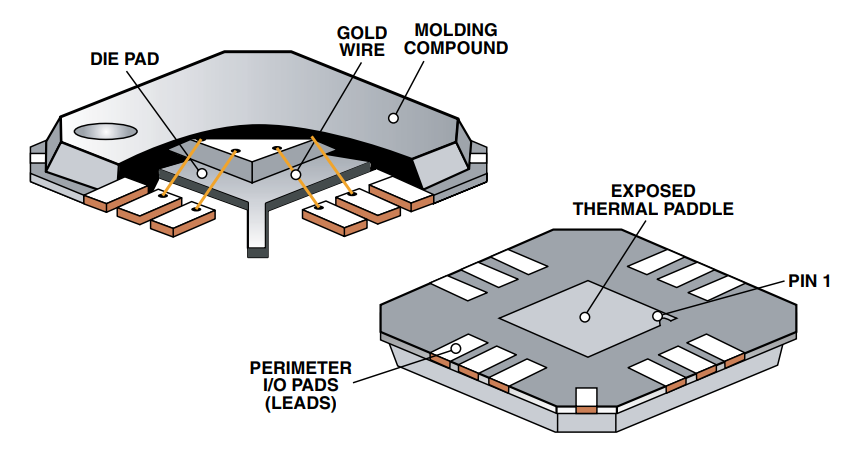

引线框芯片级封装的建议返修程序

东芝为照明应用推出超小芯片级封装白光LED

倒装芯片和芯片级封装的由来

瑞沃微:一文详解CSP(Chip Scale Package)芯片级封装工艺

先进封装之面板芯片级封装(PLCSP)简介

先进封装之面板芯片级封装(PLCSP)简介

评论