更多的芯片将使用成熟的、不那么昂贵的设备来开发。

创建更小特征的尖端光刻技术越来越多地被成熟工艺节点的光刻技术的改进所补充,随着SoC和复杂的芯片被分解和集成到先进的封装中,这两者都是必需的。

直到7纳米时代,领先的芯片制造商的主要目标是使用相同的工艺技术将所有的东西封装到一个系统芯片(SoC)上。从那时起,这些芯片越来越多地被分离成独立的芯片、小芯片或模块,使芯片制造商能够增加许多新的功能,而这些功能以前由于EUV网罩的面积有限(858mm²)而被搁置。这种分解也允许芯片制造商在任何最合理的工艺技术中保留模拟功能,如射频和电源,而不需要用模拟组件创建大部分数字功能的费用和麻烦(通常称为大D/小A)。

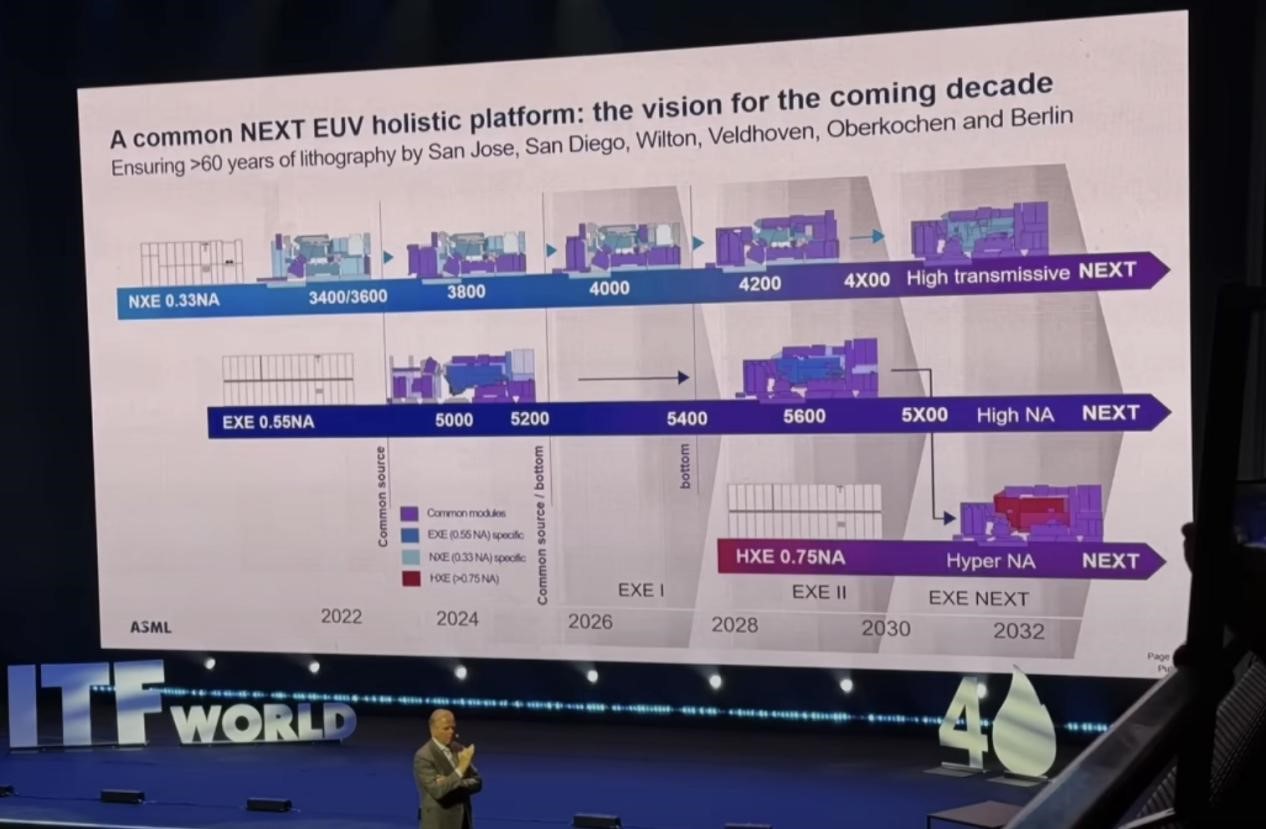

英特尔代工服务公司、三星代工公司和台积电继续支持ASML开发更先进的光刻设备--据说每台新的高NA EUV扫描仪的价格为3.4亿美元,如果超NA EUV真的出现在未来的某个节点上,价格可能更高。但更紧迫的问题是如何扩展193纳米的浸入式技术,据GlobalFoundries称,该技术估计占所有半导体的80%。从电气化车辆和充电站到医疗设备,甚至是服务器中不太关键的功能,都将需要这些芯片。

“你将优化你所拥有的任何光刻技术,“HJL光刻公司的首席光刻师Harry Levinson说。”现在有两件事情在发挥作用,而且它们是相关的。一个是反光刻技术,它允许你最大化你的工艺窗口,所以你可以从任何给定的光学系统中的任何给定的波长中挤出更多一点。这在过去一直被计算的速度所阻碍。它太慢了,无法应用于整个芯片,甚至对电路的小部分来说也几乎不切实际。但是它的速度正在加快,人们已经将它应用于越来越大的布局部分。我们准备能够将其应用于整个芯片。至少有一家公司,美光,提交了一篇论文,说这就是他们正在做的事情。“

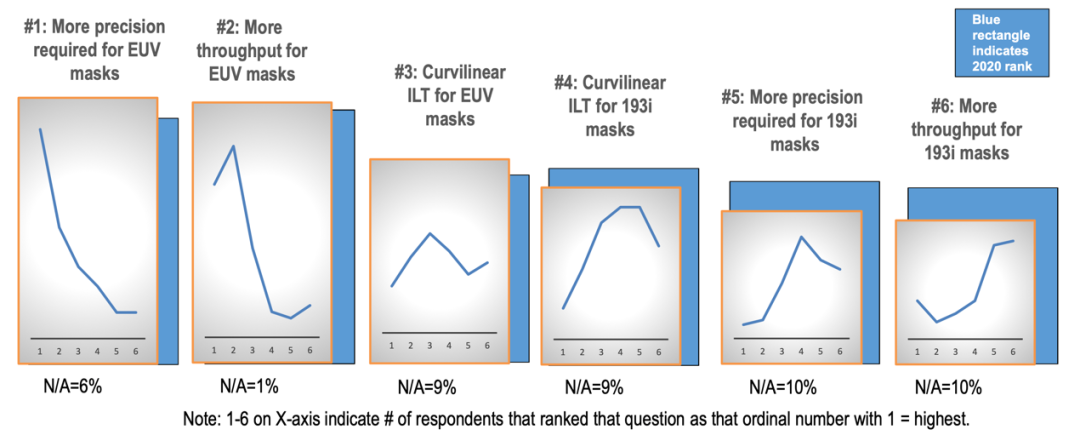

与此相关的是打印弧形特征而不是直线特征的能力。Levinson说:”你用曲线特征得到的工艺窗口要比直线近似的好。有一些障碍,人们正在努力解决这些问题。但是使用曲线特征是最近的日本Photomask[2023]会议的最大话题之一,当然也是2月份的[SPIE]高级光刻和图案会议的一个话题。“

虽然使用高NA EUV将一些数字逻辑缩小到1纳米以下范围的需求将继续存在,但193纳米深紫外(DUV)范围的增长同时也在爆发,这正是许多芯片和模拟功能正在开发的地方。

衡量193纳米活跃程度的一个好标准是200毫米晶圆的产能。SEMI市场情报团队的高级主管Clark Tseng估计,全球产能将从2023年的每月690万片增长到2026年的750万片,增幅为8.7%。他指出,至少在目前,200毫米的传统工艺在芯片架构中的作用将是有限的。

今天,芯片的使用仅限于最大的芯片制造商,而且几乎所有这些芯片都是内部开发的。但是,随着芯片组的商业化,这种情况将逐渐改变,对DUV容量的需求可能会因此而增长。

Amkor Technology公司高级封装开发和技术集成副总裁Mike Kelly说:“人们强烈希望能够混合和匹配功能,而不必为每个市场分类重新设计每个定制die。这正在变得可行和具有成本效益,你看到系统架构师真正开始利用它了。随着我们显示越来越多的东西已经准备就绪,这些架构师将这么做。”

有许多方法来设计片上系统,或由高级封装中的芯片或小芯片组成的系统。除非外形因素决定了需要把所有东西都塞进尽可能小的区域,否则在许多情况下,在成熟节点上开发的具有DUV的芯片或芯片组的集合,并使用高速接口进行封装,可能就足够了,而且成本要低得多。

“我们的22FDX就是出于这样的考量,”GlobalFoundries的首席技术官Gregg Bartlett在去年的一次采访中说。“它就像一把瑞士军刀。你可以做超低的泄漏。你可以做超低功率。你可以做毫米波。你可以把高电压放在上面,因为你可以用SOI器件在上面批量制造器件,当然你可以用客户想要的任何东西加快上市时间。”

从不同的材料和架构,到使用现有技术的不同方式,选择的数量正在增加。鉴于业界对双重图案的熟悉,其中大部分是由于在将EUV推向市场方面一再拖延而造成的,193纳米光刻技术已被广泛证明可低至14纳米。

“虽然EUV晶圆厂的顶尖人才都在从事EUV工作,但大多数晶圆厂一般都没有(也不打算拥有)EUV,”D2S的首席执行官Aki Fujimura说。“因此,业内有很多顶尖人才有时间从事非EUV前沿工作,并继续缩小规模,特别是通过使用具有网纹增强技术(RET)组合的光罩,包括曲线特征。”

三家顶级代工厂继续使用DUV和EUV,但其他所有人都有很大机会利用193纳米工艺的现有投资。然而,在193纳米的前沿,晶圆厂在实现亚纳米对准精度、最大化设备利用率和提高整体产量方面面临许多挑战。

西门子EDA产品开发高级总监John Sturtevant说:“在半导体领域,有很多钱可以赚,而我们往往在某种程度上忽略了这一点。”极少数公司正在关注EUV,并最终关注High NA EUV,但有许多公司已经在193纳米进行了投资,并可能在几年后对浸入式进行投资。这些公司拥有大量的产能,问题是如何使他们能够以最高的产量尽可能地推动这些分辨率。

CD = k1 · λ/NA

在雷利方程中,CD是可能的最小特征尺寸,λ是光的波长,NA是所用扫描仪上镜头的数值孔径。NA定义了有多少光可以通过,而k1是一个由多种可能过程组成的系数。

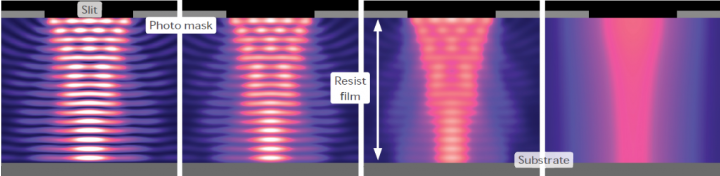

浸入式光刻技术

浸入式光刻技术是一种在投影镜头和晶圆之间使用液体介质(通常是水)来增加数值孔径(NA),提高光刻工艺的分辨率。液体介质还能增加聚焦深度,并有助于减少晶圆表面地形变化的影响,从而使工艺流程有更大的自由度并提高产量。浸入式光刻技术在半导体行业的首次实际应用发生在2006年左右,作为一种解决方案,它将光学光刻技术的极限推到了干式光刻技术所能实现的范围之外,因为EUV的推广出现了多次延误。

液体浸泡在液体处理和污染控制方面带来了新的挑战。专门的浸泡系统被开发出来以处理、分配和有效回收浸泡液。保持浸泡液的清洁度对于避免平版印刷过程中的缺陷和产量问题至关重要。

由于浸泡液的存在,浸泡式光刻技术还对掩模设计产生了额外的限制。浸泡液和掩膜之间的相互作用会导致透镜效应并改变图像质量。设计能够承受液体相互作用并确保准确的掩模一直是一个重大挑战。

多重图案制作

多重图案技术是一种将复杂的图案分解成多个较简单的图案的技术,然后将这些图案在晶圆上单独曝光并组合成所需图案。该技术最初是在20世纪90年代初作为补充性相移掩模技术进行探索的,但其在生产中的实用性被认为是值得怀疑的。然而,由于EUV技术的延迟不断将该工艺推向更远的地方,该行业最终被迫在2000年代中期接受多图案技术,以使摩尔定律得以继续,并促进向先进工艺节点的过渡。

Sturtevant说:“由于无法绕过波长限制或数值孔径,我们看到越来越多的公司投资于双重图案技术,以达到更低的节点,从45纳米到28纳米到22纳米。双图案,以及延伸的多图案,是减少瑞利准则k1系数的终极骗局,因为只要你做双图案,你就会把它切成一半。”

在过去的十年里,人们已经做了大量的工作来开发高效的算法,将输入设计分解成两个、三个甚至四个掩模。存储器制造商特别青睐于自对准双图案或自对准四图案,利用工艺的独创性,包括沉积和蚀刻技术。

“目前的浸入式193扫描仪的最小分辨率,1.35NA,是80纳米,通过双重图案化,这将下降到40纳米间距(20纳米线x20纳米空间),”imec的高级图案化总监Phillipe Leray说。“通过应用间距除以4,可以降低到20至21纳米间距的基本规则。关键尺寸均匀性的控制受到核心结构的间距‘行走’现象的限制,而块状和通孔层的边缘放置误差是关键的限制,但业界已经建立了强大的经验。今天达到的控制水平是成熟的,非常有竞争力”。

自对准双重图案(SADP)、自对准四重图案(SAQP)和自对准光刻蚀(SALELE)等技术都是多图案解决方案。这些工艺依赖于间隔物沉积技术,主要是原子层沉积(ALD),它能够控制所产生的关键尺寸(CD)。

对掩膜的重新思考

曲线掩膜为改善亚分辨率辅助特征(SRAFs)和扩大工艺窗口提供了一个令人感兴趣的机会。尽管SRAF技术从I线光刻时代就开始使用,但聚焦深度的进步突出了从直线型(曼哈顿)SRAF到曲线型SRAF的好处。

Fujimura说:“只要能准确地写入掩模,并在合理的时间/成本内写入掩模,弯曲的掩模就能提供卓越的晶圆结果。在给定的抗蚀剂和写入方法下,多光束可以在恒定的时间内写入任何形状。可变形状光束(VSB)的写入时间是射出次数的函数,但掩膜-晶片共同优化(MWCO)结合了重叠的VSB射出,并通过评估基于掩膜-晶片双重模拟的射出位置,以较少的射出次数产生卓越的晶片质量。我们最近的结果显示,与传统的(非曲线)光学接近校正(OPC)相比,射孔数更多,晶圆工艺窗口更优。”

向曲线型SRAF的过渡可以产生约20%的工艺窗口增强。虽然它不是193纳米及以上技术的必需品,但它已被证明对较小的节点有价值。多光束掩膜写入器的出现促进了曲线掩膜的采用,打破了长期以来掩膜成本与拍摄次数挂钩的模式。虽然曲线掩膜会增加成本,但与EUV光刻技术的投资相比,它们相对较小。

“在EUV开始进入大批量制造(HVM)的同时,业界开始采用多光束掩模写入器,”Fujimura说。“实际上现在所有的EUV掩模都是用多光束掩模写入器写入的,但上一代的可变形光束掩模写入器仍然在今天的掩模市场中占主导地位。”

图1:由eBeam Initiative进行的2022年度Luminaries调查确定了制造曲线型掩模的挑战。面具车间的软件基础设施是最令人担忧的。来源:eBeam Initiative

EDA工具在自动处理直线形状方面非常出色,但在处理曲线方面就差得多了。“如果他们真的开始在设计中加入曲线特征,那就太好了,”HJL的Levinson说。“这是下一步。那里有一大堆东西,比如你如何做定位和路线?一旦你这样做了,就得处理寄生提取的问题。”

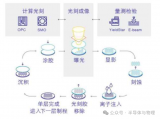

用于过程控制的OLE

从扩展193纳米技术的技术中获得更高的产量的一个关键因素是过程控制的OLE(OPC)。半导体工厂使用来自不同制造商的许多设备,每个设备都有自己的通信协议。OPC作为一个框架,使参与制造过程的各种软件应用、设备和控制系统之间实现无缝通信和集成。

OPC为集成和优化设备性能提供了一个标准化的接口。通过在设备上实施OPC服务器和控制系统中的OPC客户端,制造商可以收集实时设备数据,执行设备健康监测,并实施预测性维护策略。这种集成和优化有助于通过最大限度地减少设备停机时间,减少变异性,并确保有效的过程控制来提高产量。

OPC实现了实时过程监测和控制,使制造商能够密切监测整个制造过程的关键参数和变量。在193纳米技术的先进节点,精确控制是至关重要的,OPC有利于收集和分析来自多个来源的数据,如传感器、执行器和计量设备。这种实时监控有助于识别工艺偏差,并实现快速纠正措施,最终提高产量,减少制造缺陷。

随着行业在推动193纳米光刻技术领先方面的进展,OPC已经成为一种标准做法。处于技术前沿的公司已经采用OPC来克服与较小节点和193纳米光刻技术有关的挑战。

OPC和曲线掩膜的结合是一种强大的方法,通过将边缘放置误差降至亚纳米公差来提高产量和精度。OPC模拟的准确性得到了在线验证需求的补充,这也推动了先进计量技术的采用。

半导体制造商正在拥抱机器学习(ML)和深度学习(DL)的力量,两者都是人工智能(AI)的子集,以解决复杂的挑战,并在其193纳米工艺中释放新的机会。ML算法分析光刻过程中产生的大量数据,能够更快和更准确地识别关键特征和潜在问题。

“人工智能的列车是停不下来的,”Sturtevant说。“但晶圆厂仍然不愿意将这些价值数百万美元的掩模组交付给人工智能,因为,如果在某些设计的某个层面上,或者在电路的某个地方,它做了一些奇怪的事情怎么办?因此,在这方面还没有定论,但机器学习技术在寻找图案热点方面有很大的机会。如果你能通过分析提高功效,对工厂来说,这是一个节省数百万美元的提议,否则,工厂必须使用大量的东西,如明场检测计量学,在加工过程中发现这些东西。”

对大量数据集进行训练的模式识别算法可以快速识别模式并优化曝光参数,从而获得更高的分辨率和更好的关键尺寸(CD)控制。使用ML算法的热点检测有助于识别容易出现光刻工艺故障的区域,从而可以采取主动措施来缓解这些问题。此外,由ML驱动的缺陷检测系统提供实时分析,提高整体产量。

“支持ILT/OPC是深度学习用于帮助半导体制造的最突出方式之一,但其他领域,如自动缺陷分类(ADC)、机器维护预测或故障识别也是深度学习贡献的成熟领域,”Fujimura说。

通过分析工艺输入和输出之间复杂的相互作用,ML模型可以确定最佳工艺条件,使产量最大化,缺陷最小化。这种优化导致了工艺效率和产品质量的提高,特别是在该行业探索新的途径时,如芯片和三维包装。

除了模式识别和缺陷检测之外,ML在各种光刻应用的数据处理中也发挥着关键作用。例如,ML可用于缺陷分类、电子束图像去噪和电气性能预测。

其他选择

光刻技术并不是创建芯片的唯一方法。大多数光刻技术是用于在硅或其他材料上蚀刻线条。一些结构也可以用定向自组装的方式均匀地生长,尽管目前它更多地被用来固定图案,而不是在掩模或芯片上打印它们。

“有几种不同的方式来使用DSA,”Lam Research的计算产品副总裁David Fried说。“有一些图案修复应用,你仍然完成一个完整的图案模块,但你使用DSA来修复一些图案的不均匀性,如缺孔缺陷或线边缘粗糙度的平滑化。

我已经看到了DSA在这些类型的工艺流程中的精彩演示,而且我们很快就会看到DSA以这种方式使用。DSA并不取代沉积和图案流程,它只是加强了它们。图案倍增是DSA的一个有趣的方面,在那里你对一条线进行图案设计,然后让DSA工艺产生一个频率倍增的版本。但这是相当棘手的。业界在隔板辅助的多重图案方面已经做得很好了,所以DSA在取代隔板辅助的频率倍增方面会有一个挑战。

此外,DSA的实际图案增长可能还很遥远。这些是DSA的三个不同的潜在插入点。第一个可能会比较快地发生。第二种情况会很困难,因为业界在隔板辅助多图案方面已经有了令人难以置信的成就。我不确定第三个用例是否或何时会发生。”

展望未来

将193纳米工艺扩展到更小的节点将继续在半导体制造中发挥重要作用。尽管存在挑战和限制,但业界在开发多图案技术以实现间距扩展方面已经取得了重大进展。间隔物沉积技术和光刻工艺的不断进步将进一步完善对CDU和边缘放置的控制,实现更小的间距基本规则。

此外,芯片和三维工艺/包装的整合正在引入新的机会和复杂性。芯片设计师、光刻专家和封装工程师之间的合作将是至关重要的,以确保有效的整合,同时保持高可靠性和性能。

利用ML算法进行数据处理和优化将提高光刻工艺的整体效率和效果。随着半导体行业的发展,它将见证由ML、先进光刻技术和利润优化策略所推动的变革。设计的复杂性不断增加,新材料的采用,以及对更高性能设备的需求,使其必须被采用。

Sturtevant说:“如果你看一下未来8到10年的路线图,我们将最终看到经典的摩尔定律扩展的结束,因为事实是,没有人在研究低于13.5纳米的波长,也没有人真正在研究高于0.55的数值孔径。在大约1.2纳米或12埃的节点之后,我们不会有更小的间距。因此,问题是,我们将如何获得创新?我认为多图案、曲线遮蔽、机器学习和三维集成是人们指向的主要东西,以实现更具成本效益的制造,在每个封装中获得更多功能。这将使大多数制造商不必投资于下一代的光刻设备。通过采用这些方法,他们可以保持在193纳米,并使他们想要的任何种类的设备越来越强大,并保持低成本。”

结论

将193纳米工艺扩展到更小的节点给半导体行业带来了挑战和机遇。尽管在控制CDU和边缘放置方面存在困难,但多图案和间隔物沉积技术在实现间距扩展方面已显示出前景。而ML技术促进了光刻技术应用的数据处理,优化了决策和工艺参数。

尽管如此,为了在更小的节点上取得成功,以及为了创新的芯片架构,确保193纳米光刻技术与新兴趋势保持一致,芯片设计、光刻、封装和AI/ML方面的专家仍需要加强合作。

-

芯片

+关注

关注

454文章

50689浏览量

423027 -

光刻技术

+关注

关注

1文章

146浏览量

15814 -

EUV

+关注

关注

8文章

604浏览量

86000

原文标题:193i光刻技术再次走向舞台中心

文章出处:【微信号:ICViews,微信公众号:半导体产业纵横】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

193nm紫外波前传感器(512x512高相位分辨率)助力半导体/光刻机行业发展!

光刻掩膜和光刻模具的关系

INA193没有产生正确的输出,为什么?

深紫外激光技术的进步

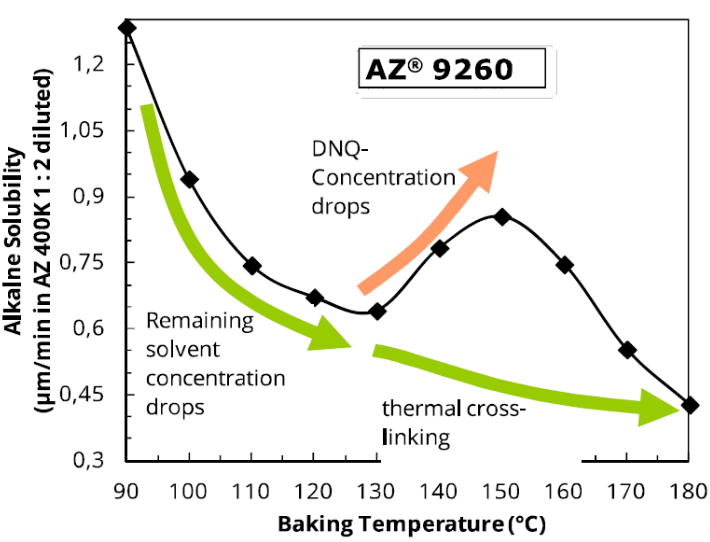

光刻胶的硬烘烤技术

光刻胶后烘技术

Hyper-NA光刻系统,价格会再次翻倍吗?

阿斯麦和IMEC联合光刻实验室启用

4位同步上/下计数器SN54HC193 SN74HC193数据表

光刻机的发展历程及工艺流程

193i光刻技术再次走向舞台中心

193i光刻技术再次走向舞台中心

评论