电子发烧友网报道(文/李宁远)制造厂商为了提高整体生产力和成本效益,正在推进制造业的数字化转型。智能化和工业物联网是这个转型过程中经常被提及的概念。其中,离不开一个核心概念——数据。数据在工厂智能中心被机器学习和人工智能技术加以利用,使整个工厂能够更有效地获取对设备制造过程的新见解,并提供实时性业务。

此前,我们对RS-485和多点LVDS如何改进智慧工厂数据传输做了详细的解析。除了RS-485和多点LVDS,I/O Link和以太网也是工业场景中重要的数据传输手段。

工业I/O Link

作为一种开放标准,I/O Link近年来一直保持着蓬勃的发展,根据I/O-Link协会对I/O Link终端授权费的计算统计,I/O Link节点数量在近几年呈爆发式增长,2018到2019年的全球出货量维持在1140万左右的节点数量,到2021年,已经迅速增长到2100万,终端出货量增长得尤为迅速。

从普遍的工厂架构来看,I/O Link在工厂中不是现场总线的位置,而是现场诊断的位置。使用的是简单的3线非屏蔽电缆,支持双向通信,支持配置和增加诊断数据。最重要的是,I/O Link有一个IODD缓冲文件,可以大幅简化配置和安装。

现在工业自动化现场的各种测量传感器都需要具备足够的灵活性,能够简单快捷地对传感器参数进行修改,能够与其他传感器互连混合运行,这都需要灵活的通信接口技术支持,这也是为何I/O-LINK在工业自动化市场有如此巨大的应用潜力。I/O Link的各种特点刚好非常适合用于这种频繁变化的场景,比较常见的场景用例是工厂中独立的机器人单元或者小型生产线。

因为不和现场总线冲突,I/O Link位处于整个架构中的最底层,独立于现场总线不受其影响打通底层现场设备的通信困扰,可以说是一种专为工业传感网络而生的通信技术。通过I/O Link,即使是使用最简单的传感器和执行器也可以在整个工厂结构中提供过程数据以及识别诊断数据,其中的连接也并不复杂。

智能工厂使用I/O Link很好地将设备层面和控制层面的协议结合了起来,弥补了现场总线技术的弊端,保证了从底层现场级到控制级可靠的集成通信。

工业以太网

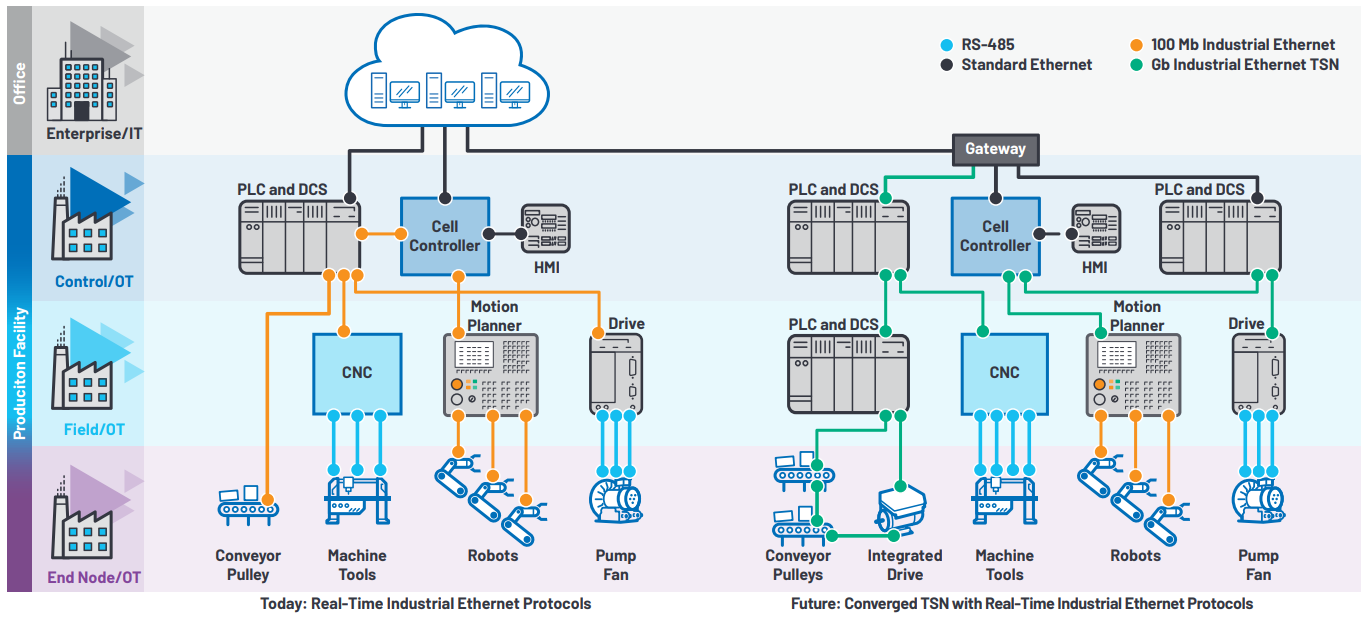

工业以太网不仅连接着终端节点,还可以一直连接到云端,实现从工厂到终端节点的无缝连接。这也是工业以太网的第一个优势,从云端到边缘,完全使用同一种技术、同一种类型的数据包(以太网帧)。而且因为工业以太网技术符合IEEE标准,还能提供跨所有供应商的互操作能力。

就通信距离来说,以往的传统以太网大概在100m左右,10BASE-T1L则直接将通信距离拉长到1km,有效解决了工业通信距离最后一公里的难题。

而以太网的速度更是毋庸置疑的强大,每一次以太网标准的更新都代表着数据传输能力提升了一个大台阶,从10Mbps到100Mbps到1Gbps,现在以太网正从千兆向400G/800G甚至是1.6T升级。

工业4.0关键环节之一是增强运行技术和信息技术之间的连接性,通俗来说就是数据驱动生产,提升工厂生产力和效率。无论现在的工业场景是否足以收集足够的工厂数据用于启用这些智能化的扩展,起码可以肯定的一点是,生产力的提高需要更多的数据传输接口无缝连接,需要更多设备之间有更多的连接。工业以太网,显然是连接中的佼佼者。

还有一个关键点在于,工业以太网可以提供确定性时序,甚至可以说是实时时序,标准以太网是不具备此功能的。在工业这种多运动控制需要时间感知的场景里,确定性时序对于生产节拍的控制是至关重要的。

小结

现在的工业场景,部署在边缘的传感器数量正在增加,更多传感器和更多端口也让工业控制系统上需要更多的I/O接口,需要能够支持更多设备和更多节点的网络,I/O Link和工业以太网在其中还有很多可以利用的地方。

-

以太网

+关注

关注

40文章

5421浏览量

171662 -

智能工厂

+关注

关注

3文章

999浏览量

42412

发布评论请先 登录

相关推荐

工业以太网的应用场景分析

从边缘到云端,合宙DTU&RTU打造无缝物联网解决方案

以太网端口的类型和特性

以太网要怎么连接

工业边缘计算网关连接设备的方式有哪些?

以太网与WiFi的区别

以太网怎么连接 以太网组网结构分析

从边缘控制到云端无缝连接,智能工厂中的I/O LINK和以太网

从边缘控制到云端无缝连接,智能工厂中的I/O LINK和以太网

评论