【摘要】采用福世蓝®高分子复合材料现场治理32%碱液、氢气、盐水管道渗漏;对造成渗漏的原因,传统修复工艺及高分子复合材料修复工艺进行了对比分析。

【关键词】免动火、管道减脆、减薄、32%碱液管道、盐水管道、氢气管道、渗漏、堵漏

一、氯碱化工企业管道特质

在氯碱化工企业中,输送氯碱介质的管道一经投用无特殊情况不再停运。在常年使用中由于各种原因如焊缝缺陷、沙眼、铸造缺陷等,再加上介质的腐蚀(高温下腐蚀能力大大加强),尤其氯碱介质渗透性很强,经常出现管道渗漏及外泄现象。管道内碱液和氢气一旦渗漏如不能及时隔离和堵漏治理,很有可能造成安全事故的发生,不仅影响企业正常生产,而且会对工作人员造成人身伤害。日常维保补焊及更换管道需要企业停产停机,会造成企业较大经济损失,而且因为腐蚀造成的管道减脆、壁厚减薄及渗漏点腐蚀,焊接并不好操作,且焊接的砂眼及应力集中存在再次渗漏的可能,甚至会造成越焊接渗漏越严重的恶性循环。

二、电解工段压力管道渗漏的原因和几种形式

电解工段压力管道一般为碳钢或不锈钢材质,管道常年暴露,环境大气会对其不可避免的造成腐蚀。再加上碱液介质本身的腐蚀性,在管道的薄弱点及焊接位置很容易因为腐蚀造成渗漏,同时焊缝位置的砂眼及管道的铸造缺陷也是渗漏的主要因素。造成管道腐蚀渗漏的主要表现形态如下:

- 全面腐蚀

全面腐蚀也称均匀腐蚀,是在管道较大面积上产生的程度基本相同的腐蚀。管道内部表面主要遭受输送腐蚀性介质的腐蚀,而管道外部则主要遭受大气锈蚀。腐蚀介质的成分、含水量、气相或液相的不同、流速和流动状态、颗粒大小都会影响管道腐蚀失效的程度。

2、应力腐蚀

金属材料在拉应力和特定腐蚀介质的共同作用下发生的腐蚀称为应力腐蚀。主要由焊接、冷加工和安装时的残余应力和管道内部的腐蚀性介质引起。

3、腐蚀疲劳

腐蚀疲劳是交变应力与化学介质共同作用下发生的腐蚀开裂。压力管道的疲劳源有机械激振、流体喘振、交变热应力、压力循环以及风振、地震等。腐蚀疲劳裂纹往往有多条但无分支,这是与应力腐蚀裂纹的区别。

4、局部腐蚀

局部腐蚀是指发生在管道材料局部位置的腐蚀现象。主要腐蚀现象表现为:点腐蚀、缝隙腐蚀和奥氏体不锈钢焊接接头的腐蚀。

三、电解工段管道渗漏如何修复?

1、传统修复方法一般是采用密封胶密封、停机补焊或更换管道,但动火会存在安全隐患。由于密封胶耐腐蚀性比较差,在较短时间内还会出现渗漏现象,不能彻底解决管道渗漏问题。

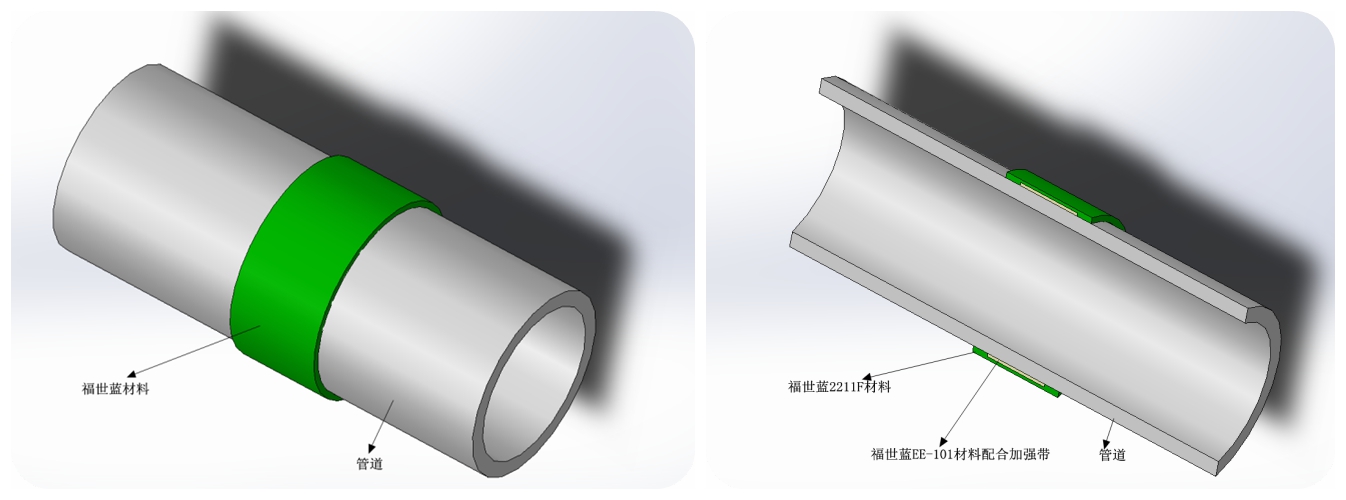

2、免动火管道渗漏治理技术

使用福世蓝®高分子复合材料针对各种材质管道进行渗漏治理,这是近几年国内兴起的一种全新免动火检修模式。该技术可以在第一时间快速有效的现场治理,避免长期停产而带来的效益损失,避免更换带来的运输成本、吊装等综合费用,确保施工人员人身安全。高分子复合材料治理属于冷补技术,无需动火,不存在热应力等问题,在外部治理渗漏,省时省力,效果立竿见影。材料具备的优越的粘着力、耐腐蚀性及良好的拉伸延展性,可以很好地克服管道热胀冷缩振动造成的影响,为企业解决了传统工艺难以解决的问题。

四、管道渗漏修复工艺

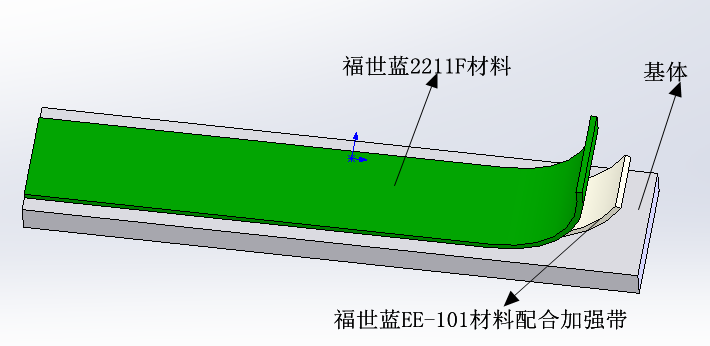

1、表面处理:首先清理渗漏位置碱液结晶,将渗漏位置及其周边用砂纸打磨处理,直至露出金属原色,用无水乙醇或丙酮彻底清洗干净,确保表面干净、干燥、结实;

2、调和福世蓝EE-101材料:严格按照材料要求的混合比例调和EE-101材料,调和均匀直至无色差,一定要把调和好的材料摊成薄片,以延长工作时间;

3、配合加强带涂抹EE-101材料:首先涂抹薄薄一层材料,涂抹要均匀、压实,使之与金属充分结合。随后缠绕加强带1-2圈,加强带使用时分别在两面涂抹好材料,再次涂抹EE-101材料完全覆盖加强带;

4、打磨材料釉面:待EE-101材料固化后使用砂纸打磨材料釉面;

5、调和涂抹福世蓝2211F材料:充分调和并涂抹福世蓝2211F材料,完全覆盖EE-101材料,两边各延伸2公分左右。

现场应用照片

五、结语

管道腐蚀问题长期得不到解决会引发管漏、腐蚀穿孔、管裂、爆管等事故,造成巨大的财产损失,环境污染甚至威胁人身安全。尤其是在工业生产中管道常年使用,经常出现渗漏或外泄现象,存在很大安全隐患,而且很难根治,所以渗漏问题在企业设备维护中已成为老大难问题。针对此类问题,企业通过福世蓝®高分子复合材料修复技术的导入实现了对管道渗漏的现场综合治理,操作简便、快速有效使设备检修大为改观,同时降低了企业检修难度,优化了企业设备管理手段。

-

电解

+关注

关注

1文章

79浏览量

17959

发布评论请先 登录

相关推荐

管道流量监测设备的原理

光库科技三名股东计划减持股份

燃气管道安全监测自动告警系统方案

减少减薄碳化硅纹路的方法

电解工段管道减脆,管道减薄应该如何处理?教你一招不动火现场解决方案

电解工段管道减脆,管道减薄应该如何处理?教你一招不动火现场解决方案

评论