【关键词】:辊压机、轴承位磨损、方便快捷、在线快速修复、节约停机时间

在辊压机轴承位磨损的故障处理中,常见的办法一般有补焊工艺、热喷涂工艺、电刷镀工艺以及报废更换等,考虑到方便快捷因素,上述办法都受到拆装及运输成本的制约,修复时间较长,在对停机时间有要求的场合下不占优势。下面介绍的是一种在线快速修复辊压机轴头磨损的方法,可以在短时间内快速解决问题,为企业节省停机停产时间。

现场情况说明

某车间合肥院辊压机轴承运行期间出现轴承温度过高,螺栓断裂,停机拆卸后发现轴承位出现不均匀磨损,辊经:1600mm,辊宽:1400mm,测量轴承位直径磨损量约单边4mm。

设备问题分析

造成辊压机轴承位磨损的主要原因有以下几点:

1、辊压机物料粒度的控制不力;

2、辊压机密封失效,造成轴承载荷增大;

3、轴承疲劳运行,造成轴承游隙偏大;

4、压盘预紧力不足;

5、冷却铜管频繁堵塞或设计过细;

6、没有定期清除稳流仓物料,排除富集金属物,使设备频繁过载调停影响轴承寿命;

7、液压系统隐患辊缝长期偏差现象严重。

辊压机轴承位修复工艺

针对辊压机轴承位磨损传统修复方法往往采用补焊、刷镀、喷涂等工艺进行离线修复,最直接的影响就是停机时间长、综合费用高、劳动强度大。淄博福世蓝高分子复合材料技术有限公司借助其全球化的技术资源整合平台,引进国际前沿修复方式即高分子复合材料修复法实现了在线修复。

该技术非常适用于辊压机轴承位磨损修复,可免拆卸、免机加工修复,既无补焊热应力影响,修复厚度也不受限制。同时产品所具有金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能。有效延长了设备部件的使用寿命,为企业节省大量的停机时间,创造经济价值。

现场修复过程

1、表面处理:去除辊压机轴前后轴肩表面、轴承位表面、轴承内圈表面污物和高点;去除所有螺栓孔和压盘通孔边缘的毛刺;使用砂轮片将磨损部位打磨出金属原色;

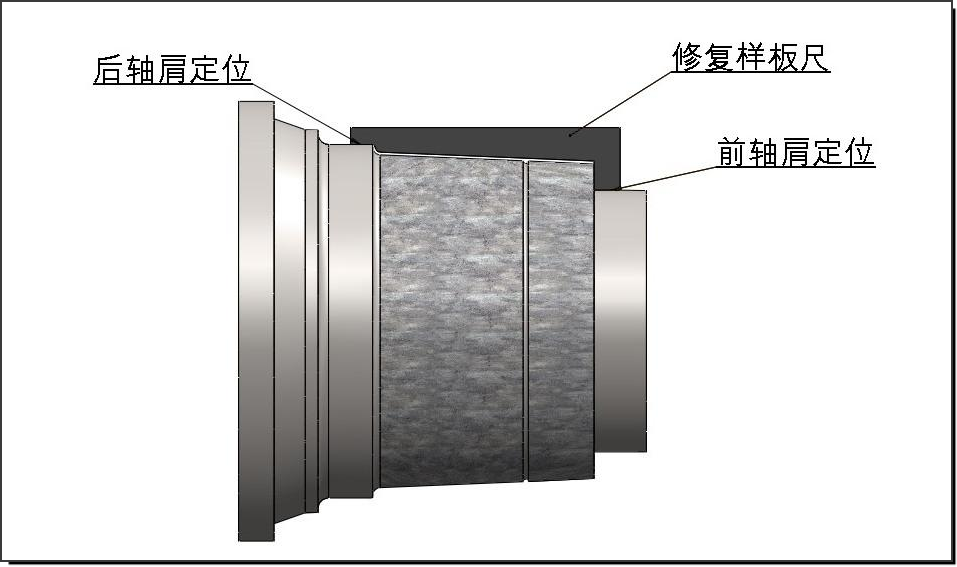

2、确定定位点:在轴承位磨损的位置表面加定位支撑点,高度可略高于单边磨损量,使用磨光机等工具配合样板尺进行修磨,使其高度与单边磨损尺寸接近一致。

3、空试轴承:安装轴承,并用压盘紧固轴承,紧固压盘螺栓过程中保持较小预紧力,并测量同心度和垂直度,精度误差小于0.2mm;

4、清洗表面:使用无水乙醇清洗轴承位表面和轴承内圈表面,轴承内圈表面涂刷803脱模剂;

5、涂抹材料:将调和均匀的福世蓝®2211F金属修复材料直接涂抹于修复表面,并保证高分子材料的填充效果,然后用刮板均匀涂抹,厚度略高于支撑点高度;

6、尺寸恢复:安装轴承,均匀紧固压盘,留下足够预紧量;

7、固化:自然固化6-12小时后拆除压盘和轴承,并去除多余材料;

8、再次涂抹材料:使用砂带打磨修复后材料表面生成的釉面及脱模剂,清洗干净后,再调和材料涂抹至整个轴承位的表面;

9、安装:快速安装轴承,整个安装紧固过程控制在时间控制在40分钟之内。紧固螺栓时,对称紧固。此次安装的螺栓全部紧固到位。

10、后期预紧:设备空载3小时紧固一次螺栓,载料6小时、12小时、24小时各紧固一次。

修复照片

采用上述方法修复的辊压机轴承位,较传动修复工艺具有操作简单、成本低,易于实施等特点,经过实践检验,修复后的轴承位能达到一个很长的使用寿命。通过后期的应用效果跟踪与传统工艺相比较后得出:福世蓝高分子复合材料可以很好地应用在辊压机轴承位修复上,以延长轴承的使用寿命,缩短停机时间。

发布评论请先 登录

相关推荐

工艺的选择很重要,辊压机轴承位磨损现场修复的完整流程

工艺的选择很重要,辊压机轴承位磨损现场修复的完整流程

评论