背 景

紫外光固化(Ultra violet Light Curing)指在紫外线有效照射下,光引发剂受紫外光激发进而引发被照射物体发生交联固化反应,被固化物体从液态或半液体状态转变为固态的过程和工艺。目前,紫外光固化技术在 3D 打印、印刷、电路板涂漆、标牌标示制作、光盘制造、平板显示、半导体照明、电子元件、医疗等行业得到广泛应用,市场潜力和应用前景十分巨大。

在紫外固化技术中,紫外固化光源的质量是影响固化设备工作效率的主要因素之一,同时,也是决定着固化设备的制造成本和维护成本的高低。传统紫外固化光源多存在能耗高、热辐射强烈(易使固化对象变形)、寿命短等缺点,应用范围受到限制。紫外光 LED 是随 LED 而兴起的新型技术,相比传统的固化源高压汞灯、金属卤素灯等,LED 具有节能、环保、寿命长、随时开启或关闭等优点,能够提供更快、更一致、更可靠的固化结果,这是传统固化光源难以实现的。虽然行业内传统汞灯仍有使用,但越来越多的固化设备正在转向UV-LED技术。

目前,由于技术发展以及生产需要,紫外固化光源需要在满足粘合强度高质量标准的同时,还需要在大批量和具有挑战性的周期时间的生产条件下满足稳定性与功率要求,这对固化行业的UV-LED光源提出了较高的技术指标。

虹科UV-LED方案

多波段高功率的虹科UV-LED固化点光源

针对固化行业UV-LED光源的高功率、高稳定性、高固化质量以及适合工业场景的诸多要求,虹科基于专业的高稳定度光源驱动技术与多光谱定制能力,开发出一套多波段输出的UV-LED固化装置,在保证高稳定度与高输出功率等光学指标的同时,还采用了柔性光导耦合的设置,搭配匀光接头可产生特定的照射区域,适用于不同领域的固化需求,可轻松集成于现代工业生产线中。

三大特色

1. 多光谱输出适应于多材料固化

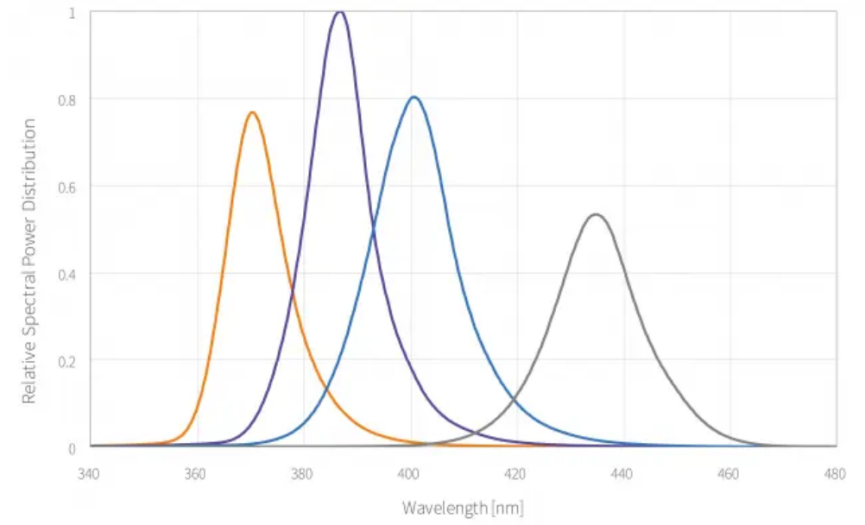

通常,UV-LED系统是单色输出,只具有窄的输出光谱,仅适用于单一特定的固化材料。虹科UV-LED曝光装置同时具备365/385/405 /435nm的四个波段光谱输出,可以根据材料种类与应用场景进行多波长的设置,特别适用于具有厚感光材料层的固化应用。

图2 虹科UV-LED的多光谱输出

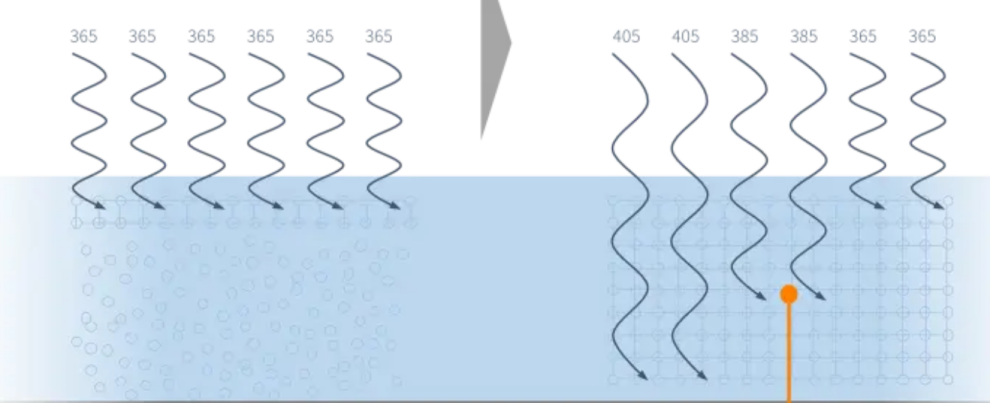

在厚材料固化应用中,较高光谱范围(约405 nm或435 nm)UV辐射进入粘合剂,而较短波长(约365 nm)的UV辐射到固化表面层。通过虹科的灵活多光谱UV-LED光源,可以更好地适应不同行业的多种光固化胶粘剂和涂层。因此,虹科UV-LED的宽频带输出可提供更高强度、更快、更可靠的固化应用。

图3 多波段UV-LED的固化原理

2. 高功率输出与高稳定性提升固化效果

虹科UV-LED光源提供高达30W的点光源输出,以及每小时<1‰的稳定光谱输出。如此优异的特性得益于独特的光源驱动技术,在该技术加入了双闭环设计(模拟与数字)、温度控制模块以及LED光源光功率控制模块,通过专有的反馈算法,提升激励光源输出辐照度的稳定性。

与市场上的其他解决方案相比,这种全自动、快速、稳定的系统可以同时或分别控制不同波长的LED光源,功率范围大,可通过PWM方法实现10%-100%的稳态调光,光强度响应速度<500ns(变化90%时),使用过程中无需预热与校准,节省了大量时间。

虹科UV-LED光源如此突出的输出功率与稳定性特征能够满足工业中大批量、长时间的生产需要,稳定均匀的光输出能够减少固化流程中的不良率,提高质量控制流程,同时大大减少光源维护所需要的时间与成本。

3.高灵活性适用于多场景固化

在固化应用中,针对大辐射面积的要求,通常可以采用LED阵列的方式实现。然而,当涉及到固化大区域,同时又对设计包络线有严格限制时,与高度柔性光导耦合的高灵活性光源是针对这种应用环境的首选工具。

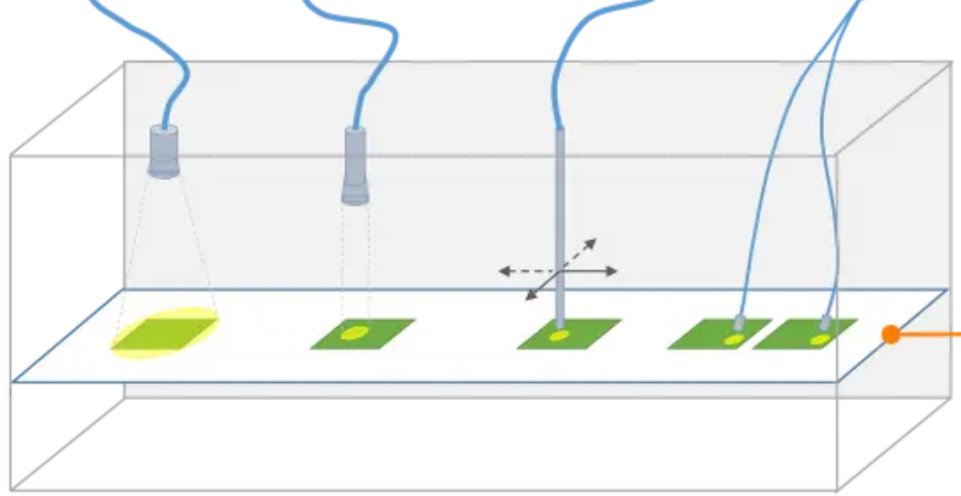

虹科采用光纤耦合的UV-LED点光源通过结合相关的高性能光学器件,在30×30mm区域(工作距离:120mm)的强度约为1500mW/cm²,从而实现曝光平面上优异的光强度和极好的光均匀性。虹科UV-LED点光源不采用复杂的光学器件导致可能的光损耗,而是采用液体光导的输出方式,能够将产生的辐射高效传输到应用点,可以根据客户的制造设备灵活选择合适的应用点,易于集成使用。

图4采用液体光导输出的UV-LED点光源系统

除此以外,照射区域的选择也是固化技术的重要参数。传统的UV-LED光源固定了出光形状,只能应用于单一的固化应用场景,无法满足多种材料、照射区域、均匀度等变化场景的固化应用需求。

虹科UV-LED点光源具有多种匀光接头的选择,在使用时可以根据固化的具体需求选择合适的出光模块,从而设置不同的照射形状与照射面积,比如方形、圆形、六边形等,其中面积大小与均匀度都可调节。此外,还可以采用多台光源出光形状拼接的方式形成特定的照射区域,比如线区域照射。单台光源搭配多种匀光接头可以实现灵活、高速、多功能的照明方式,从而适应多种固化场景的应用,大大节省了时间与成本。

图5 不同出光模式的匀光接头

虹科多波段UV-LED点光源的

固化应用示例

1. 制药/医疗行业:针头粘接——代替汞灯

不锈钢针管和塑胶针栓之间的装配是医用一次性注射器的稳定性和安全性在生产中面临的挑战之一。该接头对注射器的安全性至关重要,尤其是用于皮下注射和活组织检查的针头、注射器、蝶型针头的输液装置、采血针和其他相关器械。为了减少针栓和针管装配不良的危险情况,医学注射器的针头粘结步骤普遍采用光固化胶粘剂,通过紫外固化工序即可实现针头粘接的良好密封性。

医学行业传统采用汞弧灯作为紫外固化光源,具有寿命短、耗电高,环境有害的缺点,而UV-LED是传统汞弧灯的优势替代光源。虹科的多波段(365/385/405 nm)UV-LED系统能够代替200W汞弧灯,多波段的设置有利于提高固化可靠性,具有质量保证要求低、使用寿命长、无需更换灯体的明显优势,是医疗固化领域的可靠光源。

2.汽车行业生产线——代替单色LED

紫外固化技术在汽车行业可以应用于下面三个方面:汽车表面的整修、塑料车身部件底层与塑料车身部件防刮擦涂层。汽车的紫外固化应用,除了要求优良的粘接性能外,还必须保证不能释放挥发物,保障人体健康。因此,不含溶剂、可燃性低、耐久性好的紫外光固化胶粘剂(UV胶)在汽车行业中得到广泛应用,结合高功率的UV光源即可实现较好的固化效果。

在汽车产线中,大多采用单一波段的UV-LED固化系统,窄的光谱输出仅适用于特定固化材料,作用效果单一,存在固化不合格率高、吞吐量低的缺点。虹科多波段(365/385/405 nm)UV-LED系统可以代替单波段UV-LED,能够有效提高固化效率。在固化过程中,较高光谱范围(约405 nm或435 nm)UV辐射进入粘合剂,而较短波长(约365 nm)的UV辐射到固化表面层,多波段的协同作用提高了固化的可靠性与固化胶的材料性能,降低了产品的固化不合格率,实现更高的吞吐量。

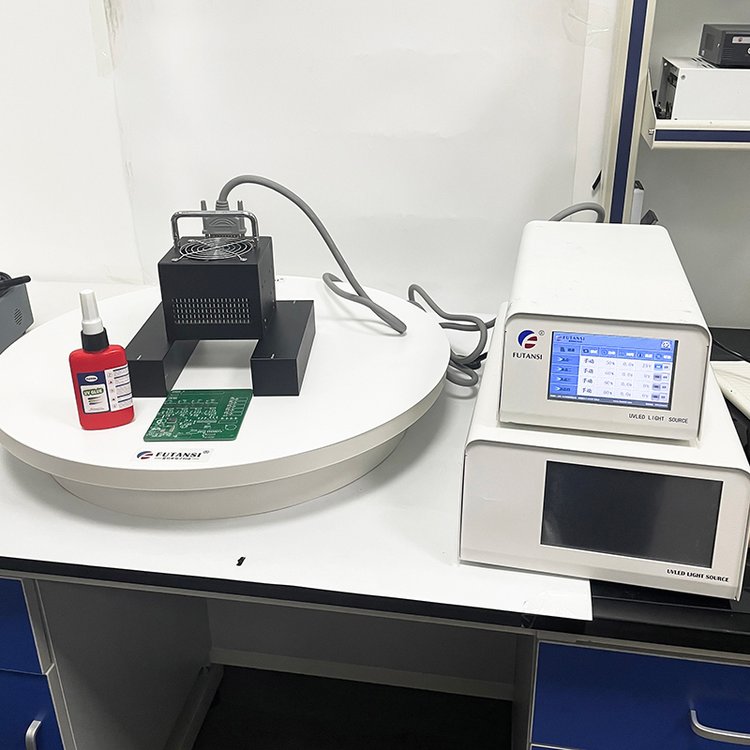

3.电子产品保形涂层生产线——集成于传送机

保形涂料是涂敷在已焊插接元件的印刷线路板(PCB)上的很薄的保护材料。它可增强电子线路和元器件的防潮防污能力和防止焊点和导体受到侵蚀,也可以起到屏蔽和消除电磁干扰和防止线路短路的作用,提高线路板的绝缘性能。此外,涂层保护膜也有利于线路和元器件的耐摩擦和耐溶剂性能,并能释放温度周期性变化所造成的压力,提高电子产品的稳定性,延长使用寿命。

保形涂料按照固化方式分为UV固化、热固化、潮气固化、电固化和空气固化,其中UV固化性的保形涂料具有固化速度快、适用于热敏性的底材、初始投资低、减少溶剂挥发、操作成本低和节省空间等优点。另外,UV固化保形涂料符合环保要求,因此发展迅速。

保形涂层的UV固化过程中需要搭配紫外固化光源使用,并且要适应工厂传送带的工作场景,实现高速、高吞吐量的生产效果。虹科的多波段(365/435nm)UV-LED点光源不需要使用复杂的光学器件导致光学损耗,而是采用液体光导,可以将产生的辐射高效传输到应用点,可以在产线设备上轻松找到合适位置,便于集成在生产线的传送机上。搭配不同输出形状的匀光接头,可用于小面积的选择性固化,比如构件下固化。多波段适合多种固化胶的使用,在生产线中可以减少处理时间,实现分配后直接固化。

总 结

虹科UV-LED点光源系统在固化领域具有以下应用优势:

高功率:提供最强大的UV-LED点光源输出(高达30W),提高了吞吐量并节省工作时间

多波长:具有多波长设置(365/385/405/435nm)的定制光谱组分,优化固化过程

稳定性:具备基于半导体行业标准的空前工艺稳定性(闭环反馈)

灵活性:液体光导高效传输辐射,点线面多种照明方式可选,易找到合适应用点以适应不同设备与固化需求。

具有多波段输出、高稳定性、高输出功率以及高灵活性的虹科UV-LED点光源系统,能够替代固化行业中的传统汞灯与单色LED光源,实现更快速、更一致、更可靠的固化效果,满足汽车、电子、制药等多种行业的不同固化材料、照射面积与应用场景的具体需求。

-

led

+关注

关注

242文章

23307浏览量

661542

发布评论请先 登录

相关推荐

锋翔FireJet™ FJ100 Gen2 UV LED固化灯:性能再升级

有关UV固化你不知道的技术细节

UV胶固化新选择,UVLED固化灯瓦数如何选择?

友思特应用 硅片上的光影贴合:UV-LED曝光系统在晶圆边缘曝光中的高效应用

UV-LED革新印刷行业:固化设备引领绿色高效新时代

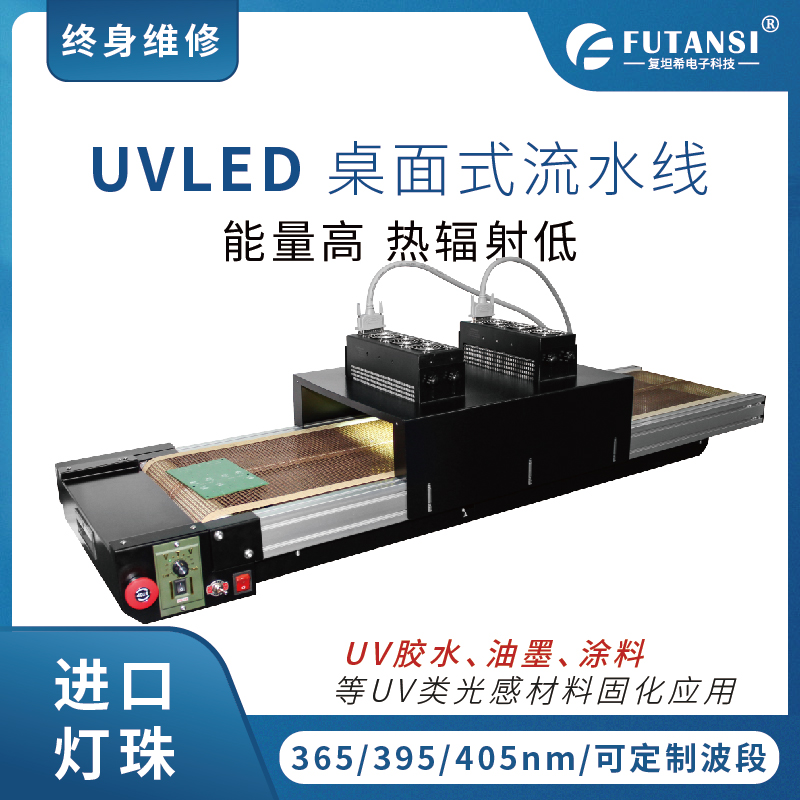

深入剖析“复坦希UVLED固化炉”的工作原理与技术创新

节能先锋,UV LED固化炉如何降低生产成本

【虹科案例】 UV-LED固化创新,让产线变得丝滑

【虹科案例】 UV-LED固化创新,让产线变得丝滑

评论