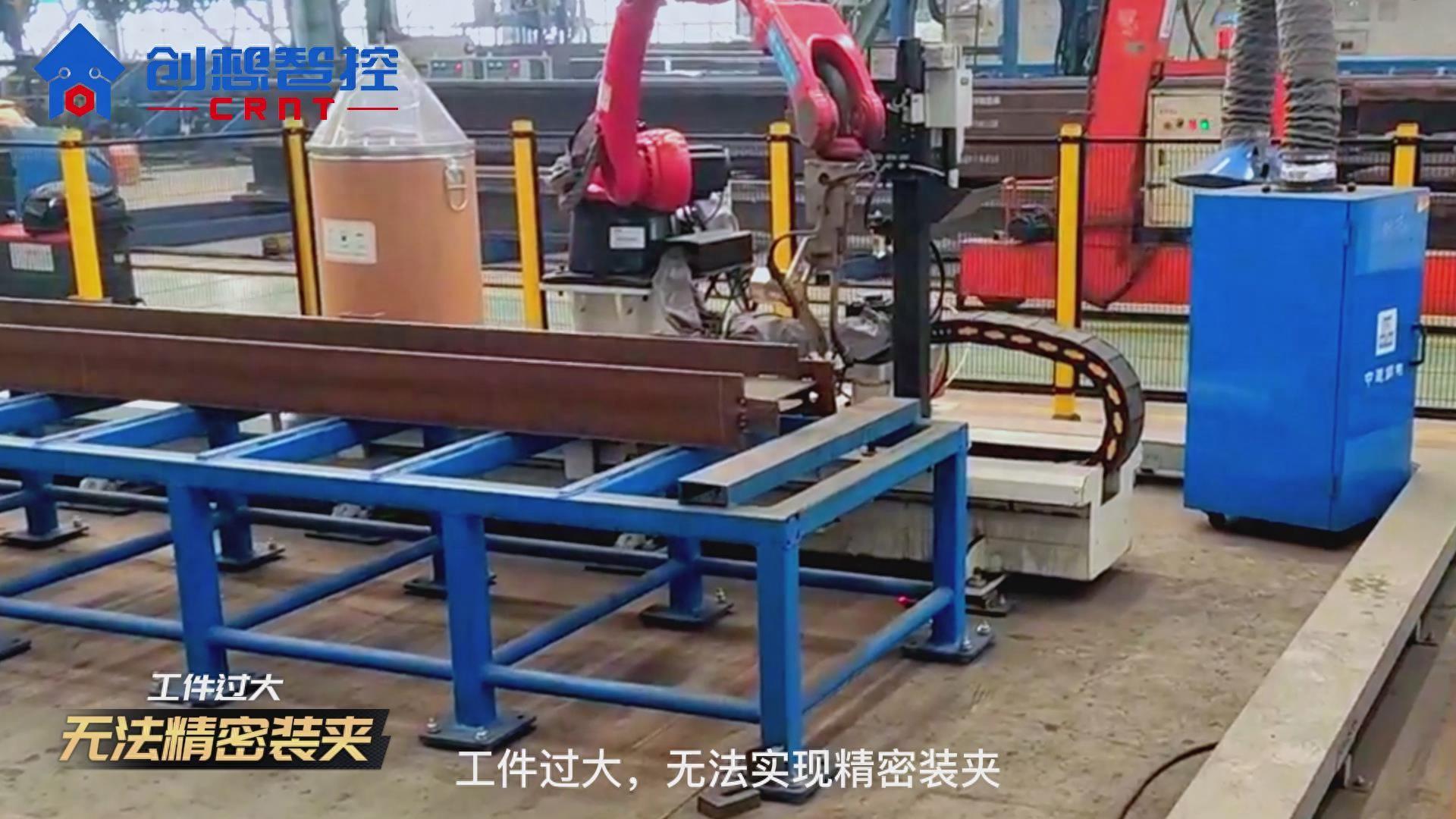

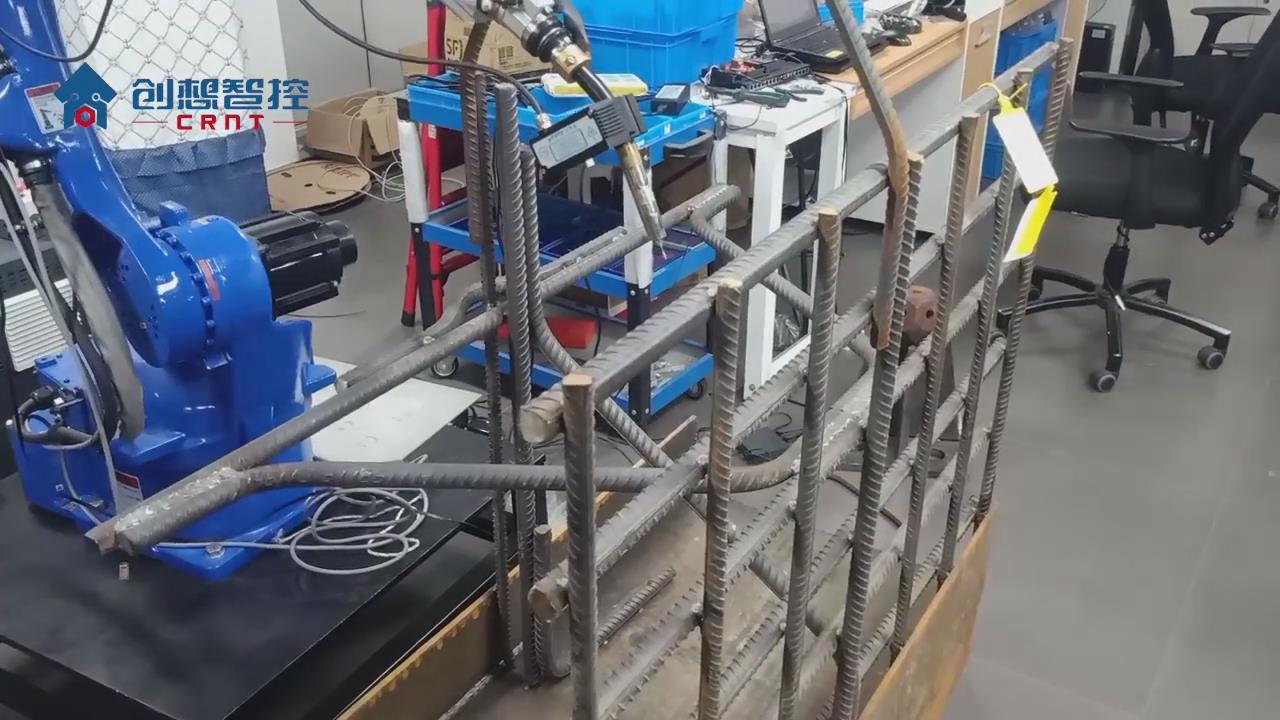

过去的特种车辆生产车间,焊工经常使用TIG工艺进行焊接。尽管TIG很适合于产生非常整齐的焊缝,但它需要熟练的焊工并且只能允许较低的焊接速度。使用激光焊缝跟踪传感器协同焊接设备,将使特种车辆能够快速、准确地焊接可见的焊缝。而且对于将要以摆动运动在垂直向上位置焊接的角焊缝,特别是对难以接近的工件,具有特别积极的影响。大多数时候,焊工只需要焊很短的焊缝即可。因此,他们的工作领域包括生产由8毫米不锈钢丝制成的车窗玻璃防护网。所使用到的电线必须在交叉点处固定。改换自动化焊接设备后也可以进行如此精细的焊接。

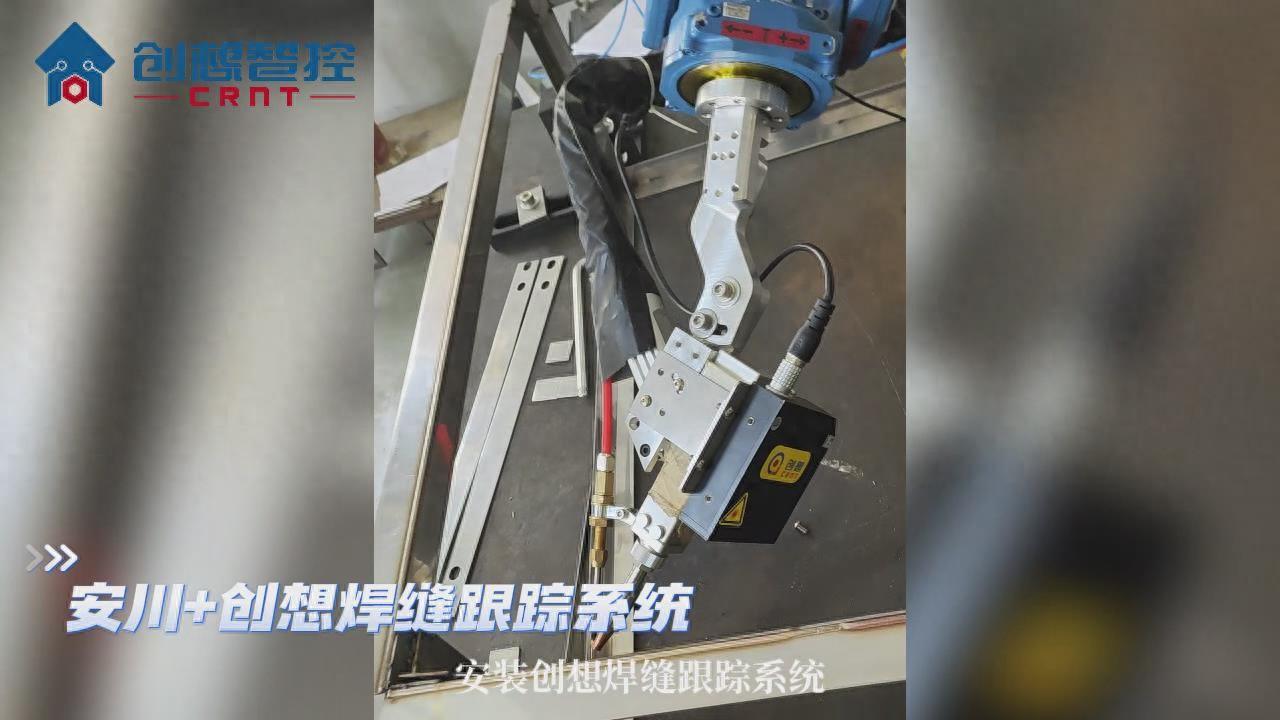

即使在焊接薄铝板时,理想的着火性能和可控的稳定电弧对于遵守必要的高品质标准也至关重要。使用激光焊缝跟踪传感器协同焊接设备,现在只需使用一台设备即可焊接低合金薄板、铝和不锈钢,而无需进行冗长的转换工作。另外,位置、焊接任务和操作员的频繁变化也不会带来任何不便。

对于该领域的企业主而言,当前的科技发展正在影响动力源和程序以及填充金属和气体。焊接电源必须通过波形控制,而不仅仅是通过曾经只有电源管理的安培和伏特,将更少的热量输入到这些新型的较薄的更高强度的新型合金中。

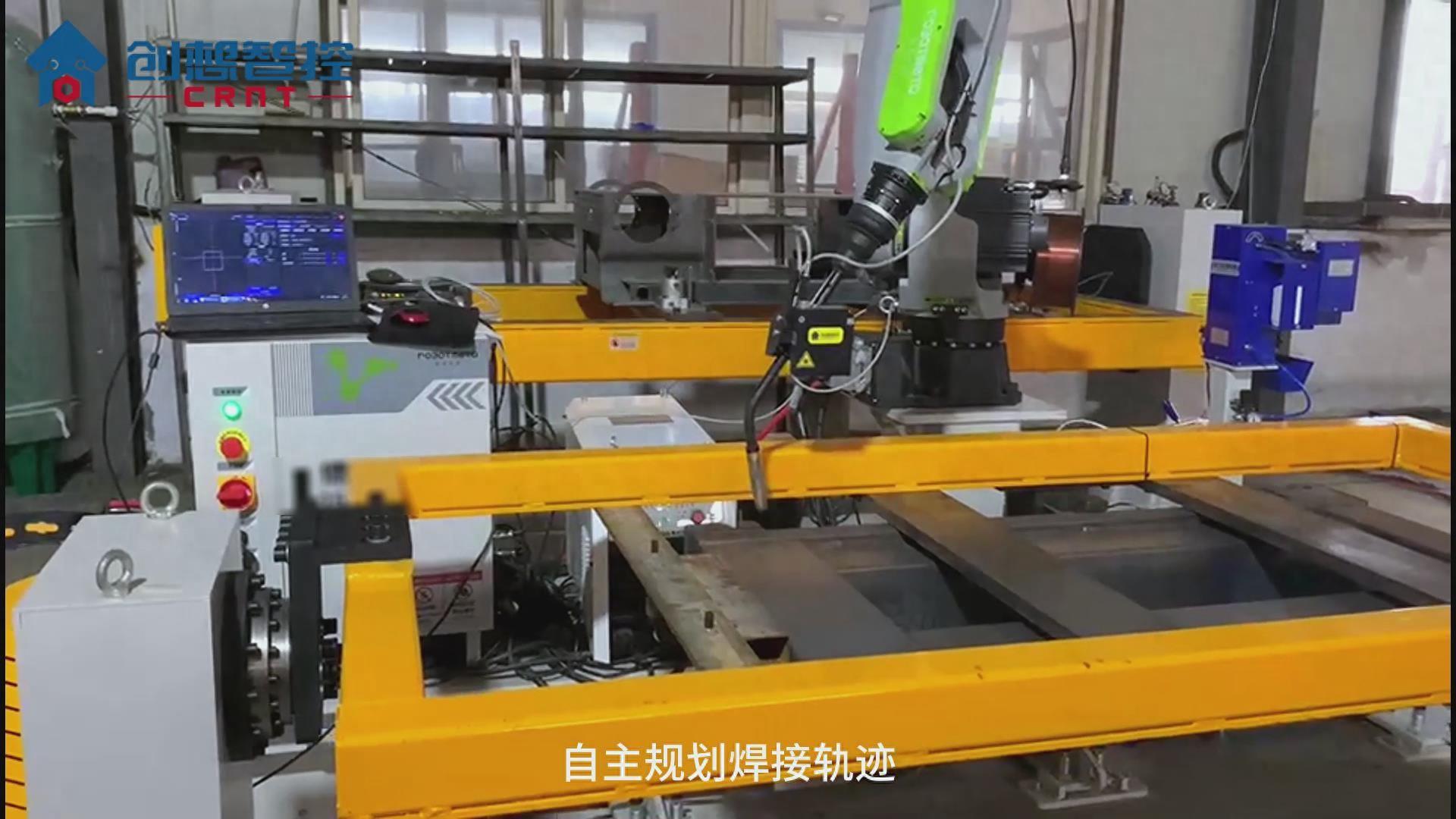

通过管理热量输入,这些业务可以减少焊缝开裂和焊缝尺寸以及应力和变形。随着汽车工业继续使用这些合金来满足各项行业标准,机器人将比以往任何时候都更加重要。未来,基于激光焊缝跟踪、多外部轴协同控制技术实现特种车辆机器人焊接,将显著提高特种车行业的智能制造水平。

-

焊缝跟踪

+关注

关注

0文章

193浏览量

10466

发布评论请先 登录

相关推荐

创想智控激光焊缝跟踪系统协同松下机器人自动焊接高机贴板的应用

创想智控激光焊缝跟踪系统协同焊接专机自动化焊接灭火器罐的应用

创想智控焊缝跟踪系统运用激光寻位在工程汽车高机底座焊接的应用

激光焊缝跟踪的特种车辆机器人焊接趋势

激光焊缝跟踪的特种车辆机器人焊接趋势

评论