1.前言

当前形势下,随着热轧板带的广泛应用及市场竞争的日益激烈,热轧企业对产品精度与质量的要求也越来越高,为适应市场需求,提高自身产品的竞争力,轧机间隙管理是控制轧线设备精度的有效手段,由于对带钢形状及规格质量的要求越来越高,因此整条轧线的轧机各部分都要保持相对准确的尺寸公差,一旦轧机出现尺寸超差问题后,将会导致轧机牌坊衬板间隙异常,导致轧辊出现轴向交叉及水平倾斜,直接影响轧线的轧机稳定性、降低轧机刚度,严重影响产品精度与质量。热轧板带轧机在生产过程中工况恶劣,长期受冷却水及水汽的侵蚀,加上轧制过程中承受总轧制力,因此在长期连续轧制过程中水汽腐蚀及轧制过程中受轧制力冲击往往会导致牌坊腐蚀磨损。导致配合间隙超差,由于生产节奏制约往往不能长时间停机进行修复,传统激光熔覆修复时间长,无法第一时间现场解决此类问题。

高分子复合材料技术是一种针对轧机牌坊无损修复的一种现场修复方式,该修复工艺一是避免了传统补焊机加工方式对轧机牌坊的热影响,二是避免了使用激光熔覆修复后的衬板配置工作。该修复工艺是直接将牌坊恢复至原始设计尺寸的一种现场修复工艺。另外该修复工艺与传统修复工艺相比还具有修复时间短,修复面100%面配合,并且具有良好的抗压强度及耐腐蚀性,从根本上解决了牌坊腐蚀磨损问题的产生。某热轧企业针对750mm轧线进行全线间隙检测及修复,通过使用激光跟踪仪针对全线轧机设备进行间隙检测,并使用高分子复合材料技术进行现场修复。第一时间快速高效的解决了轧机间隙超差问题。恢复了轧机空间间隙精度,提高了轧制稳定性,保证了轧线产品质量与产品精度,提升了产品竞争力。

2.设备问题

某企业750轧线于2004年建成投产,设计年生产能力60万吨,整条轧线由1架粗轧和8架精轧组成,其中粗轧R1及精轧F1、F2为二辊轧机,精轧F3~F8为四辊轧机,该轧线经过多年服役后频繁出现轧制不稳定情况,造成轧制效率低、废钢多、带钢头部镰刀弯、塔形严重的情况,且轧制过程中经常出现甩尾及复杂浪型、轧机刚度降低等情况,严重影响板型控制及产品质量。企业之前一直使用挂线测量及补焊研磨方式进行过牌坊修复,但轧制稳定性提升并不明显。

3.设备问题分析

针对该轧线出现的以上诸多轧制问题,进行分析后发现,轧制稳定性与轧机刚度系数偏差存在直接联系,而轧机刚度系数偏差又与轧辊水平、轴向偏差呈线型直接关系,导致轧机刚度降低的主要原因是轧机空间间隙的超差问题。而间隙产生的原因就是轧机牌坊工况环境决定的腐蚀及磨损情况。在热连轧生产过程中,板型控制技术是影响板带成材率的关键因素,在轧钢过程中钢坯对轧机的反复咬钢、抛钢。在反复的咬钢与抛钢过程中,轧辊轴承座会对牌坊形成较大的冲击,一旦衬板螺栓出现松动情况,将会导致在轧制过程中,衬板与牌坊底面形成配合间隙,造成拍击,导致配合面出现磨损情况,再叠加上轧制冷却水的腐蚀,进一步加剧了磨损情况,总结起来,导致轧机牌坊磨损、产生配合间隙的主要因素有以下三点:

● 轧制力导致的金属疲劳磨损;

● 冷却水对牌坊底面的腐、冲刷;

● 支撑座紧固螺栓松动。

4.设备修复工艺

针对该轧线出现的轧机间隙超差问题,往往是通过以下几中修复工艺解决轧机的间隙超差问题:

● 加垫法:

该方式是在磨损部位通过加设垫片方式进行弥补腐蚀、磨损的标高尺寸,具有操作简单,时间短的等特点,但是由于该修复方式不能使牌坊与配合部件达到足够有效的接触面积,往往会导致牌坊刚度变差等问题的出现。该方式只是一种临时应急措施,不能有效的解决牌坊底面磨损问题。

● 机加工去除法:

该修复工艺需要通过使用便携式机床针对牌坊进行加工,加工腐蚀磨损的疲劳层去除后通过增加配合部件的尺寸进行调整牌坊需求尺寸,但是由于工期较长,无法短期内实现,预判修复时间为5d。另外该方式修复后还是会出现腐蚀磨损问题,若多次采用该方式进行修复就会出现上述问题,导致牌坊刚度降低,形成恶性循环,不能从根本上解决这一问题。

● 激光熔覆:

激光熔覆与传统堆焊、喷涂、电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,但是往往因为造价高,工期长等原因无法在短时间内完成修复。

● 高分子复合材料技术

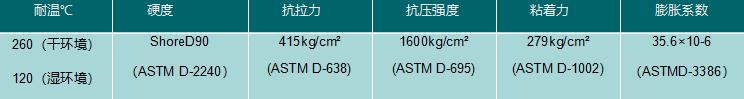

通过近几年高分子复合材料技术在轧机牌坊修复的实际应用情况来看,使用高分子复合材料技术具有传统修复工艺不具有的快速便捷性,且修复完成后使用效果与传统修复工艺修复的牌坊一致,另外由于高分子复合材料是一种由纳米材料、金属粉末、高性能环氧复合而成的双组分非金属材料,因此使用该方式修复完成后,不但可以满足牌坊受力的抗压性能(见下表),还具有金属材料不具备的耐腐蚀性,避免了冷却水对牌坊底面的腐蚀,从根本上解决了牌坊磨损问题。

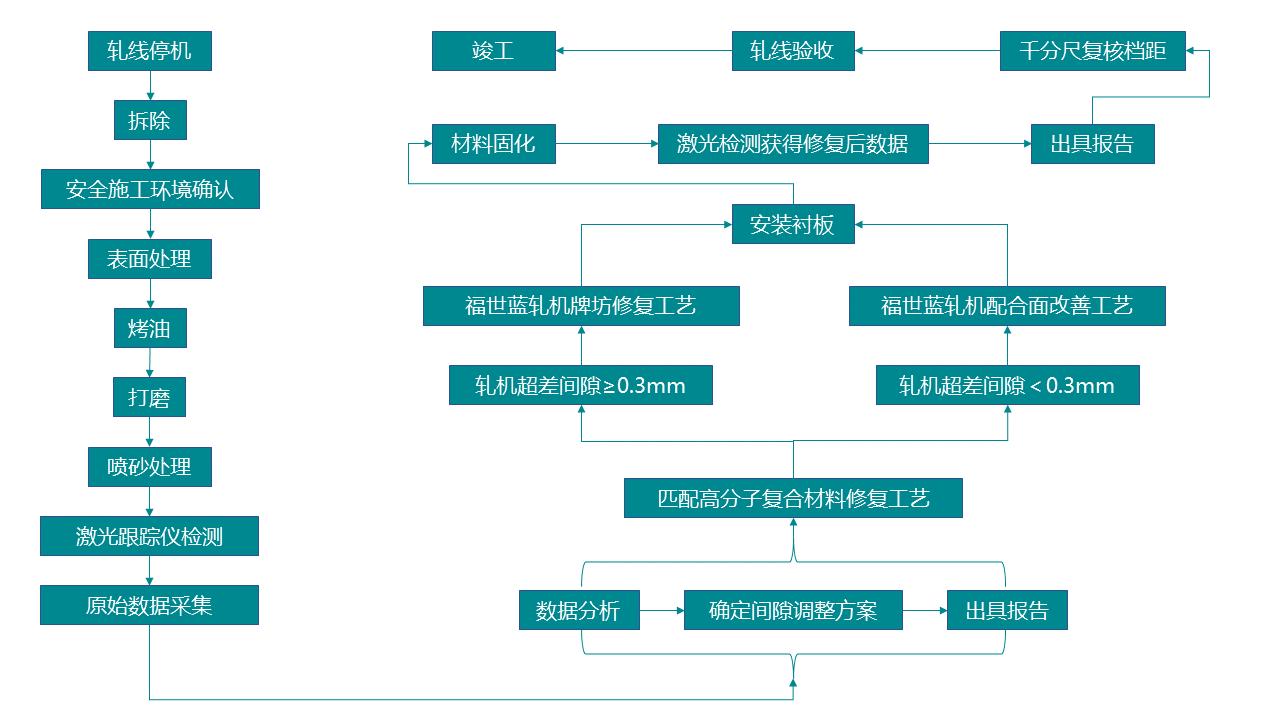

针对该轧线出现的问题,经过分析,并比较了几种常见的修复工艺最终选取了激光跟踪仪配合高分子复合材料修复的空间检测及修复方案。修复时首先针对轧线进行空间间隙检测,然后根据检测结果,针对磨损量较大的使用福世蓝轧机牌坊修复工艺进行尺寸修复,针对磨损量轻微的使用福世蓝配合面改善工艺进行预保护。主要修复流程如下:

5.技术方案

轧机间隙检测

★ 检测技术标准与依据

* 《轧机机械设备工程安装验收规范》GB50386-2006;

* 《精密工程测量规范》GB/T15314-94;

* 《光滑工件尺寸的检验》GB/T3177-1997;

* 《形状和位置公差检测规定》GB/T1958-2004。

* 图纸设计根据JB/T5000.3-1998

★ 检测设备

设备名称:

FARO Laser Tracker Vantage

ADM(绝对距离测量)精度指标:

* 最小工作范围: 0m 最大工作范围: 160m(直径)

* 分辨率: 0.5μm, 精度: 8μm + 0.4μm/m

* 测量采样速率: 16,000次/秒

* TruADM 跟踪速度:大于25m/秒;径向加速度:大于30m/秒2

* 激光波长(红外激光):653-655nm 一级安全

角度精度指标

* 角向工作范围:360°无限位水平旋转,垂直方向: +77.9o 至 -52.1o旋转

* 角度分辨率: 0.02 弧度秒(arc-second), 角向精度: 10μm +2.5μm/m

* 最高角向跟踪速度:180 deg /sec,跟踪加速度:860 deg /sec

* 内置精密电子水平仪±2弧秒

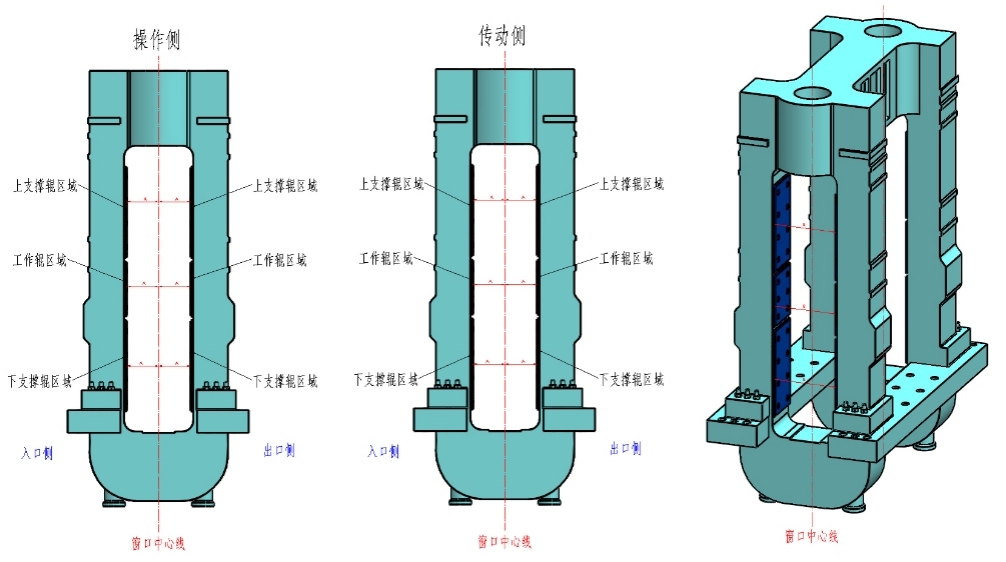

★ 检测内容

轧机窗口精度

* 轧机机架开口;

* 轧机机架倾斜;

* 轧机机架窗口对中;

* 轧机机架单侧对中;

* 轧机机架限位面倾斜;

* 轧机机架限位面平面度;

* 轧机修复后(带衬板)机架对中、平面。

轧机垂直度。

★现场检测过程

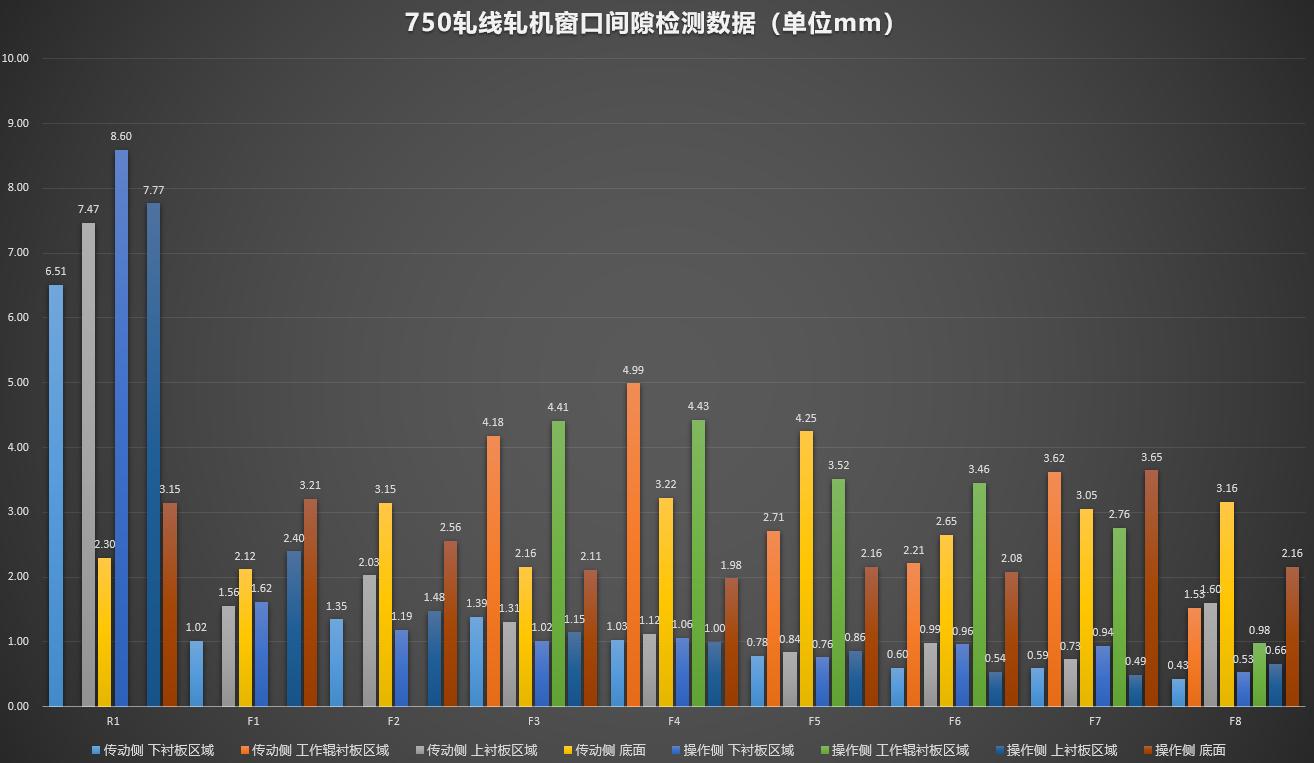

★ 检测结果

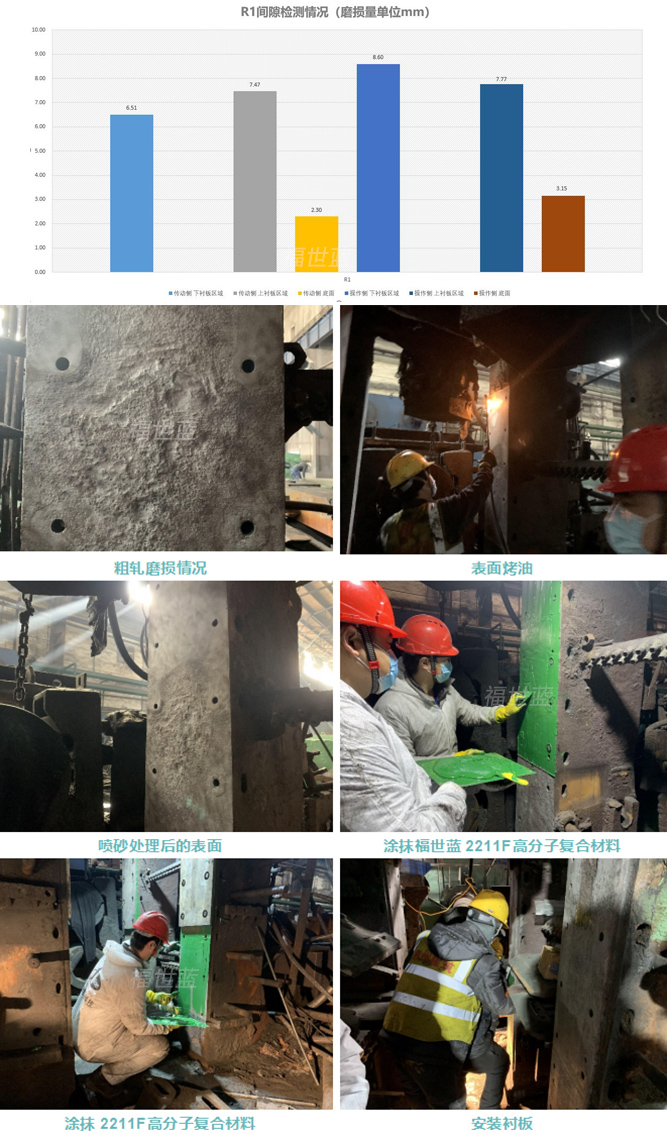

经过牌坊检测,该750轧线的间隙检测数据如下表所示,其中粗轧机操作侧下衬板安装面最大开口间隙为8.6mm,精轧开口间隙普遍在4mm左右。

福世蓝高分子复合材料修复

★ 产品数据

此次用于修复的材料为:福世蓝2211F高分子复合材料,是一种抗腐蚀、抗高温并可以机加工的金属修复、保护材料。主体由高性能环氧树脂、金属粉末复合而成的双组份材料。

★ 施工步骤

(1)预前准备

● 将设备停机处理,拆卸设备露出修复位置;

● 检查有无损坏的螺栓,并将损坏的螺栓进行修复;

● 将准备更换的衬板准备到位;

● 将220v电源线盘连接准备到位;

● 6-8kg压缩空气源连接到位;

● 调整螺栓及螺杆准备到位;

● 在喷砂工作前,针对喷枪方向进行预判,对关键设备(联轴器等)使用塑料布或棉布进行遮挡;

(2)表面处理

● 机架表面烤油处理,去除油污,烤至无火星喷溅;

● 用喷砂、打磨等机械方法处理被粘接表面,并粗化粘接表面(或者露出金属原色);

● 喷砂处理至Sa2.5或手动打磨至St3,表面粗糙度应大于70μm;

● 用扫、吹、吸等方法清除被粘接表面的残余物质;

● 用99.7%无水乙醇或者丙酮彻底清洗粘接待修复的表面;

● 被粘接表面要求干燥、清洁、无油、粗糙。

● 衬板表面使用无水乙醇清洗干净,确保表面干燥,干净;打磨去除高点及毛刺;

(3) 安装衬板

● 将定位螺栓及锁紧螺帽安装至衬板;

● 将衬板安装至牌坊上,拧紧定位螺杆;

(4)测量调整

● 采用激光跟踪仪测量衬板的空间位置(平行度、垂直度、档距),并记录修复前的测量数据;

● 根据测量的数值适当松紧定位螺杆,以调整衬板空间位置;

● 边调整边测量,直至尺寸数值合适;

● 调整完成后将衬板上的定位螺杆使用锁母锁紧后拆除。

(5)刷涂脱模剂

● 将衬板表面、定位螺杆、紧固螺栓均匀刷涂脱模剂

(6)调和涂抹材料

● 根据测量的数值,适量调和2211F高分子复合材料,按照2:1比例调和均匀;

● 涂抹材料时首先薄薄一层刮涂至修复表面,确保材料压入基体微孔内;

● 将材料刮涂至相应厚度;

● 紧固螺栓适当涂抹材料。

(7)安装衬板

● 材料涂抹完成后在30min内将衬板安装到位;

● 使用激光跟踪仪再次复核尺寸,并记录测量数据。

(8)材料固化

● 材料固化时间为24℃/24h,材料温度每上升11℃,固化时间缩短一半、可采用加热固化方式缩短固化时间。

★ 现场修复过程

粗轧修复过程

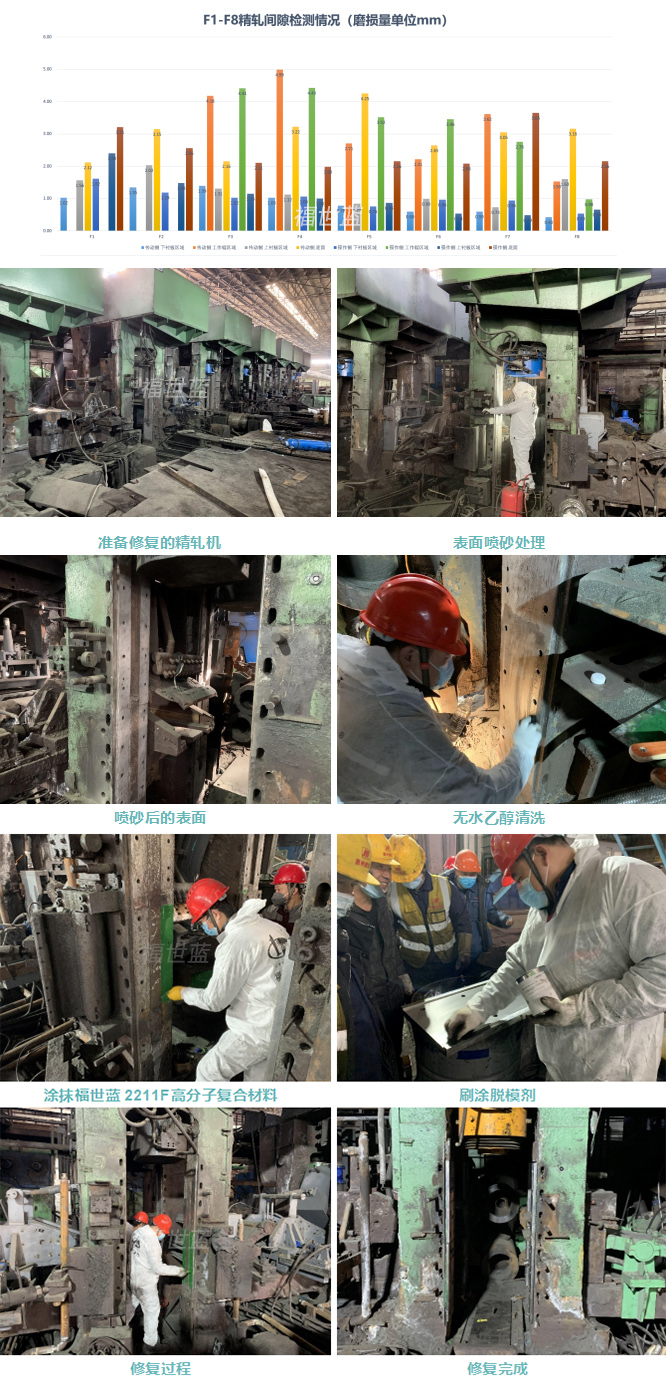

精轧修复过程

轧机底面修复过程

6.总结

通过此次使用高分子复合材料技术针对750mm轧线轧机的全线间隙检测及修复工作,后期持续跟踪,使用效果良好,恢复了轧机刚度,轧制稳定性得到了有效控制,提高了产品质量。通过高分子复合材料自身的抗压性、抗腐蚀性等优势,解决了轧机间隙超差问题。验证了使用高分子复合材料技术针对轧机牌坊尺寸超差磨损问题修复的可行性,且具有修复时间短、修复效率高、操作简单的特点。证明了高分子复合材料技术在热轧行业设备的腐蚀、腐蚀等问题上具有极高的推广价值。

-

轧机

+关注

关注

0文章

21浏览量

2197

发布评论请先 登录

相关推荐

轧机牌坊磨损修复,你知道哪种修复工艺性价比最高吗?

热轧机设备的负载特性及无功补偿配置

钢铁企业4300轧机牌坊磨损,24小时快速在线修复完成

设备维修新格局:750mm热轧全线轧机在线间隙检测及修复,解决轧机间隙超差问题!

设备维修新格局:750mm热轧全线轧机在线间隙检测及修复,解决轧机间隙超差问题!

评论