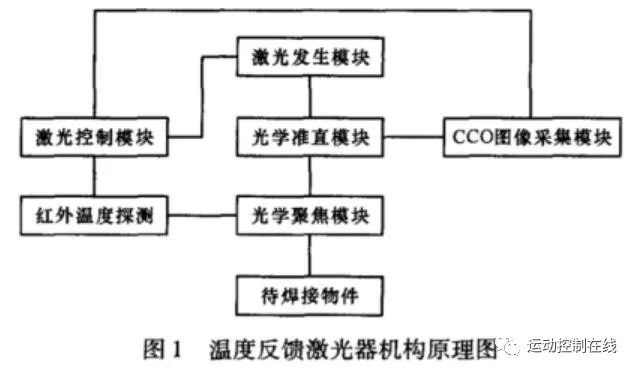

1、系统整体结构原理

温度反馈半导体激光器系统包括半导体激光发生模块,激光控制模块,红外温度探测模块及光学系统(激光聚焦组件、CCD图像采集组件),整体框架结构如图1所示。其中激光发生模块具体为半导体激光器,可以通过电压信号控制激光输出功率的大小。激光控制模块是将外部信号或者指令通过翻译,来控制激光发生模块。CCD图像采集模块包括相机,物镜及软件处理系统。激光聚焦组件包括准直镜组件及聚焦镜组件,通过准直组件首先将激光器的光变成平行光,然后通过聚焦镜将激光聚焦,作用到工件上。整个温度反馈系统的工作流程是通过红外温度探测模块捕获焊接点温度,经过激光控制模块与设定的温度进行对比分析,将电压信号反馈给激光发生模块,实时调节激光能量的输出。图像采集模块捕获焊接点图像形成焊接轨迹。经由该激光导人准直模块和光学模块后形成的输出激光的焦点、该红外测温仪探测模块捕获接处的最小点以及CCD图像采集模块捕获到的焊接处的视场中心点三者是重合的。可在激光高速焊接过程中,实现对焊接目标温度的精确控制。温度反馈半导体激光器系统除了硬件组成部分,最重要的是电路设计及软件。

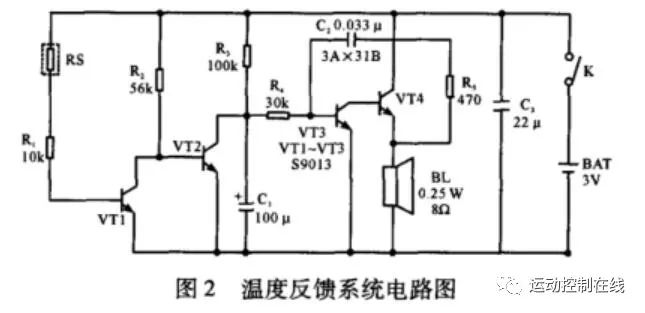

2、反馈系统电路设计

系统电路整体由三部分组成,如图2所示。其中第一部分为焊点检测表面温度电路,是下图的左侧部分,主要由温敏电阻及三极管组成,作用是采集焊点的温度值,并且将温度值转换成电流信号,然后将电流信号转换成电压信号。第二部分电路为反向电路及放大器,是下图的中间部分,主要由电感及放大器组成,实现反相器功能及信号放大功能。第三部分电路为隔离输出电路,是下图的右侧部分,主要由电容及开关组成,对外界温度干扰起到补偿和隔离输出作用。反馈系统电路实现焊点的温度信号转化成电压信号,进而对激光器发生模块的输入电压进行调节,达到调节激光器输出能量的目的。

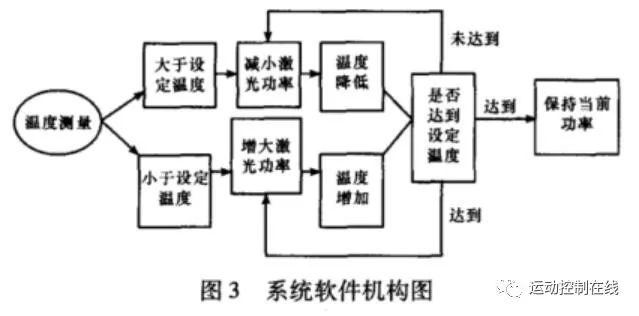

3、系统软件结构设计

该系统基于PID算法实现温度闭环控制,具体流程如图3所示。1)根据加工材料的熔点设定加工过程的温度曲线;2)通过PID算法调节激光输出功率;3)通过红外温度探测模块将焊点的温度转换为电压信号;4)通过激光控制模块将温度信号转化为电压信号并反馈至半导体激光控制模块,实现PID算法调节激光输出功率。当红外温度探测模块探测到朔料表面的温度值低于设定的温度值,则自动增加激光输出功率;当探测到的温度值高于设定的温度值,则降低光器的输出功率,实现焊点表面温度与激光器输出功率之间的闭环控制。同时,由于红外温度测试仪是以高频率脉冲扫描的方式对材料表面进行温度探测,软件算法反应效率高,可以根据材料表面的温度对激光输出功率进行实时调节。该系统还包括通过在软件界面上设置温度曲线,如缓升/缓降的温度曲线。达到激光输出功率大小的曲线。

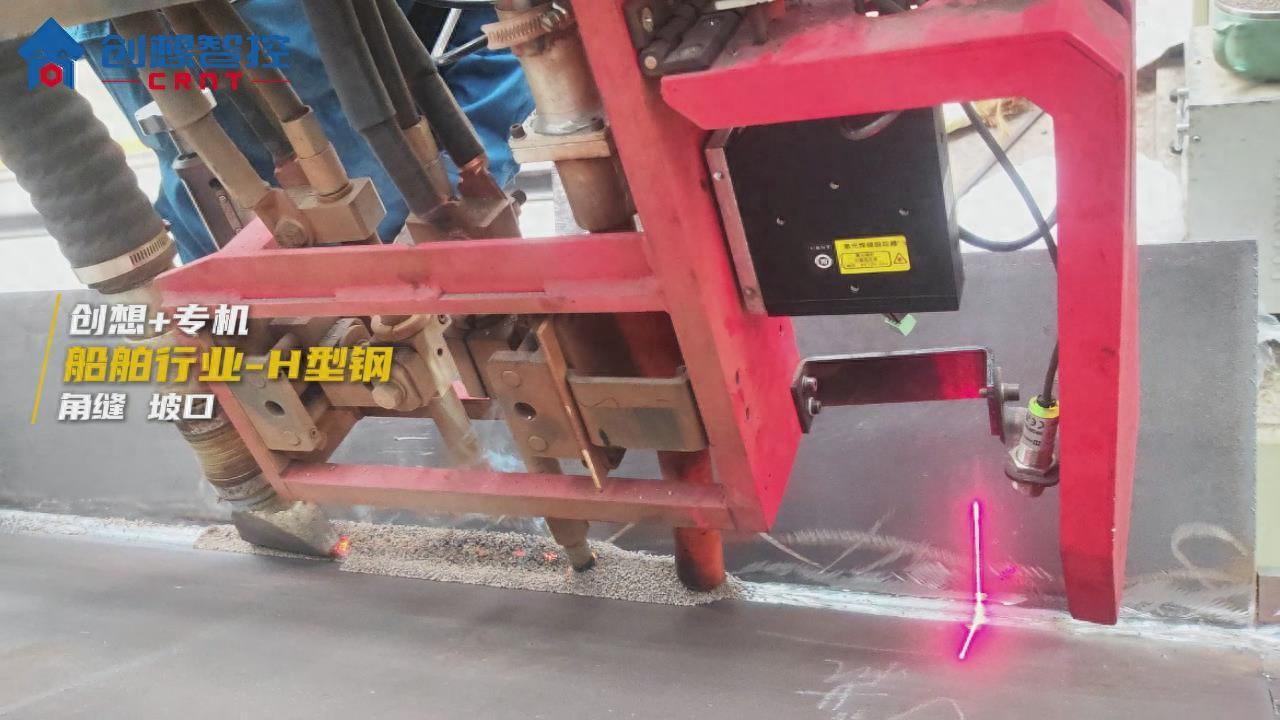

CRT工业运动控制系统,其硬件结构基于高性能 DSP 为控制核心、FPGA 协处理,插补算法、脉冲信号产生及直线曲线加减速控制、I/O 信号的检测处理。DMC600M系列3~6轴运动控制系统(DMC630M、DMC640M、DMC650M、DMC660M),运用实时多任务控制技术和硬件插补技术,稳定性高, 加工精度高,运行平稳,实现多种插补(直线、圆弧、抛物线及螺旋线插补等),并其他轴联动。

-

控制系统

+关注

关注

41文章

6627浏览量

110644 -

激光焊接

+关注

关注

3文章

489浏览量

21050

发布评论请先 登录

相关推荐

激光焊接温度反馈系统(激光焊接控制系统)

激光焊接温度反馈系统(激光焊接控制系统)

评论