YB/T182-2000

3.6热熔胶带 用于热缩型终端的分支护套与电缆外护套以及中间接头的外护套与电缆外护套间的粘接,起防潮、密封作用。

3.7反应力锥 在压接接线端子前,为了防止芯线绝缘端部应力集中,而将线芯绝缘端部削成锥形。

3.8验潮:制作电缆头前,检查电缆绝缘是否受潮。

3.9点压 接线端子或中间连接管与导电线芯的连接采用局部点式压接的方法。

3.10围压 接线端子或中间连接管与导电线芯的连接采用整体周向压接的方法。

3.11压缩比 压去的面积与管子内部所有间隙之和的比值。

3.12复合式管件 热缩型中间接头的绝缘管与外半导电管制成一体。

3.13分体式管件 热缩型中间接头的绝缘管与半导电管制成分体

4热缩型电缆头制作的一般规定

4.1热缩型电缆头制作应将需要的工具、试验设备、附件材料、技术记录表格等准备齐全,检查合格,同时做好施工现场作业安全,防火措施。

4.2热缩型电缆头的制作应由经过培训并熟悉操作工艺的人员进行。

4.3热缩型电缆附件的材料性能应满足附录A的要求。

4.4在污染、寒冷地区或湿度大、雨天制作时应采取防尘、防雨、加热、烘干措施(如搭棚等)。

4.5一切使用工具、附件材料、操作人员双手(包括护套)都应保持清洁、干燥。禁止使用过期甚至龟裂的热缩材料;禁止使用过期的填充胶、密封胶及热熔胶带。

4.6热缩型电缆头制作时的环境温度:交联电缆应≥0℃,油纸电缆应≥5℃;相对湿度应≤70%,以避

免绝缘表面受潮。制作过程中应防止尘埃及杂物落入绝缘内,特殊情况下应采取必要的措施。

4.7确需弯曲三相线芯时,用力要适度,以免损伤绝缘。

4.8油纸电缆绝缘表面的多余油脂应擦除,电缆芯线的油脂应除尽。

4.9剥铅口应平整光滑,炭黑纸应全部清除,不留残边。

4.10剥铅后,应检验电缆绝缘无受潮。检验方法可用油检法或火检法,同时测量绝缘电阻或耐压应合

格。

4.11剥切电缆保护层、金属铠装、铜带和绝缘屏蔽层时,不能损伤主绝缘。

4.12热缩部件和金属接触密封的部位要仔细打毛并用溶剂清洁。

4.13切割热缩管时,切割端面要平整,不应有毛刺或裂痕,以免收缩时因应力集中而开裂,应力管不允许切割。

4.14除特殊设计外,终端均应可靠接地,即每个热缩头都应安装接地线,以确保安全。焊接地线要注意加热温度,不得损坏绝缘。接地线需内外绑扎牢固,以防脱落和损伤护套密封。

4.15为确保附加热缩管和包敷材料间的紧密接触及粘接强度,在套入每层管件前,被包敷部位和粘接密封端应预热,随后用溶剂清洁,去除火焰烟炭等沉积物,使层间界面接触良好。

4.16加热可采用石油液化气喷枪,丙烷、0号无铅汽油喷灯等。收缩加热温度为110~140℃,收缩率为30%~40%.收缩加热时,火焰不能停留在某一部位,以避免过火损伤管材,应在其周围移动以保证收缩均匀,并缓慢延伸,火焰朝向收缩方向以便预热管材。按工艺中规定的起始收缩部位和方向,加热收缩,有利于排除气体。

4.17收缩后的绝缘管应光滑无折皱,能清晰看出其内部轮廓,密封部位有少量胶挤出,表明密封良好。

4.18热缩型电缆附件制作完成并完全冷却后方可搬动、弯曲,以防止密封部位出现界面脱离、产生气

隙等现象。

4.19热缩终端引线表面最小泄露长度不应小于表2规定,但超过1.5m时应加固定。

4.20压接应使用专用压接工具,可采用围压或点压方式。

-

电缆头

+关注

关注

0文章

18浏览量

7788

发布评论请先 登录

相关推荐

高压电缆头的运输与储存注意事项

高压电缆头的连接技术 高压电缆头的测试与检测标准

高压电缆头的规格与型号详解

高压电缆头常见故障及修复 高压电缆头与低压电缆头的区别

PCM182xEVM/PCM182xQ1EVM EVM用户指南

F型头组件电缆屏蔽效能测试

TE热缩机系列精准对接您的生产需求

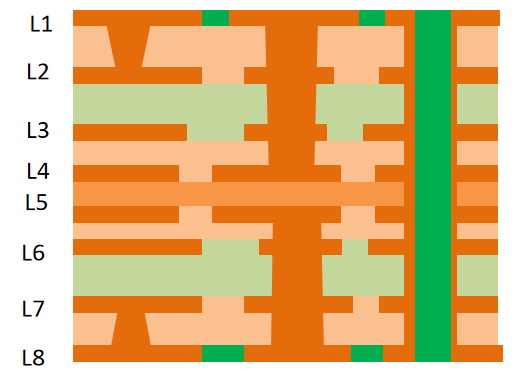

HDI多层板制作工艺

YB/T 182-2000 《热缩型电缆头制作工艺标准》免费下载

YB/T 182-2000 《热缩型电缆头制作工艺标准》免费下载

评论