前言

上一篇文章讲到,随着不同晶圆材料切割要求的提高,生产厂越来越追求刀片与划片工艺的双重优化。本文将对照划片机参数界面,对划片工艺每个设置进行说明,帮助行业新手快速了解划切工艺操作流程。

晶圆切割类型

半导体是导电性介于导体和绝缘体中间的一类物质。与导体和绝缘体相比,半导体材料的发现是最晚的,直到20世纪30年代,当材料的提纯技术改进以后,半导体的存在才真正被学术界认可。

半导体产品主要四种:集成电路,光电器件,分立器件,传感器,由于集成电路又占了市场80%以上的份额,因此通常将半导体和集成电路等同。

集成电路主要分为四大类:微处理器,存储器,逻辑器件,模拟器件,通常统称为芯片(IC)。

目前市面主流芯片尺寸多是8inch、12inch,也有少量的2inch、4inch、6inch产品。

根据客户不同需要,晶圆片通常都会规划有不同规格大小的DIE,它们之间都留有足够的切割道,此间隙称为划片街区。将每一颗具有独立性能的DIE分离出来的过程叫做划片或切割。

随着工业技术的不断发展提升,衍生出多种晶圆划片工艺:

1、机械式金刚石刀片切割。

这是当前主流的划片技术,技术成熟稳定,适用于市面上75%以上的晶圆切割。

2、水切割。

水切割即以20分为纯水切割与磨料液切割。纯水切割主要切割软材或薄板。高压水来切割各种材料,分为纯水切割与磨料液切割。纯水切割主要切割软材或薄板。

3、激光切割。主要针对高密度晶圆排版,崩边管控非常严格的晶圆切割。主要应用于整流桥、可控硅、触发管、VNOS等,目前应用范围比较窄。

机械式金刚石划片刀工艺

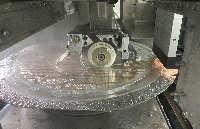

机械式金刚石刀片是晶圆划片的主流技术。金刚石划片刀以每分钟30K-50K的高转速切割晶圆,同时,承载着晶圆的工作台以一定的速度沿切割道方向直线运动,切割晶圆产生的碎屑被冷却水及刀片的容屑槽带走。

因为硅材料的脆性,机械切割方式会对晶圆的正面和背面产生机械应力,在切割过程中在芯片的边缘产生正崩及背崩。

正崩和背崩崩角会降低芯片的机械强度,初始的芯片边缘裂隙在后续的封装工艺或在产品的使用中会进一步扩散,可能引起芯片断裂,从而导致电性失效。另外,如果崩角进入了用于保护芯片内部电路、防止划片损伤的密封环内部时,芯片的电器性能和可靠性都会受到影响。

如何解决机械式划片过程中产生的崩边?除了优化划片刀本身,还有切割过程中的工艺参数可帮助解决这一问题。

工艺详解

通过不断的修改切割参数及工艺设定,与划片刀达到一个稳定的平衡,有效解决崩边问题的发生,以下是切割参数与工艺设定的操作详解。

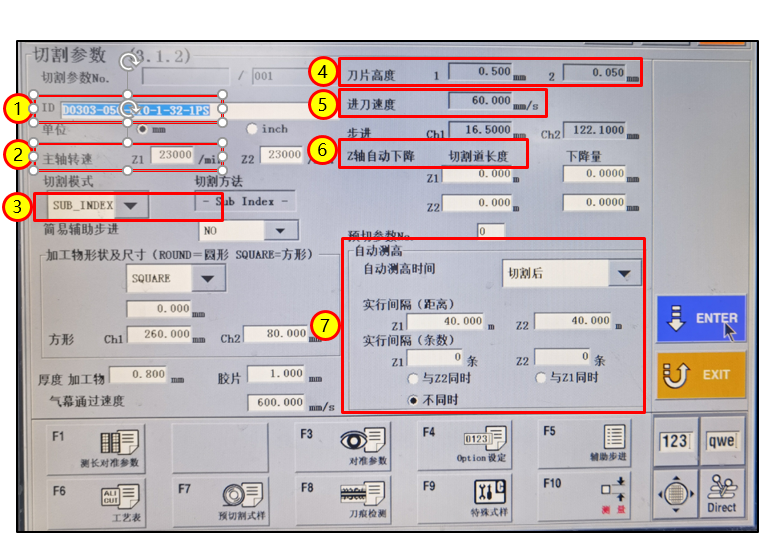

1、ID命名:D表示是DFN产品;0303表示产品尺寸;050表示管脚间距;010表示管脚个数;1表示产品有多少单元;32表示刀片厚度。

2、主轴转速:范围在10000~30000rp/min之间,常用值23000rp/min。

3、切割模式:SUB_INDEX表示按照设置的切割模式进行切割。

4、刀片高度:全自动范围0.4~0.6mm,常用值0.5mm。

5、进刀速度:

管脚间距0.3~0.35mm,进刀速度为45mm/s;

管脚间距0.4~0.45mm,进刀速度为55mm/s;

管脚间距0.5mm,进刀速度为60mm/s。

6、Z轴自动下降:切割过程中刀片磨耗,Z1/Z2切割达到设定长度后自动下降量。

7、自动测高:在切割中/切割后当Z1/Z2切割距离达到设定值时自动测高,可选Z1\Z2同时测高,可选Z1\Z2同时或不同时。(与Z1同时:表示当Z1轴切割米数达到设定的数值时,Z1\Z2同时测高;不同时:表示其中任意一轴达到设定值时两轴同时测高。)

8、最小二乘法——最准参数:对准过程X轴在每个面的步进振幅以及步进次数,参数中通过对最小二乘法的设置来管控切割时切在中心点上。

9、修整范围值:对准时的偏差值,任意一点超出范围设备报警,1B范围值≤0.025,常用值0.022;4B范围值≤0.025,常用值0.018。

切割顺序:

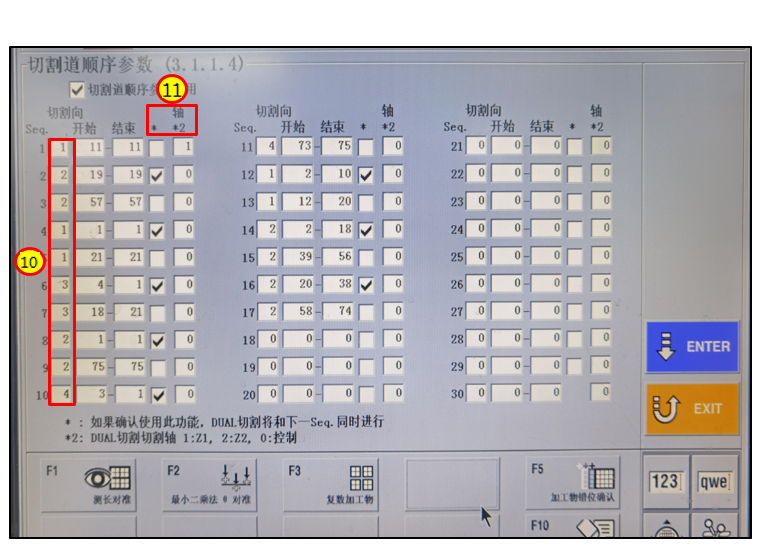

10、1代表CH1面,2代表CH2面,3代表CH1面冲水,4代表CH2面冲水。

11、*中到的√代表两个步骤同时进行双刀切割;*2: 1表示Z1轴,2表示Z2轴,0表示控制

注意事项:

1、将产品CH1面和CH2面进行分割(保证真空度)。

2、去边,双刀同时进行,按照正常切割顺序进行,去完边后进行冲水,保证废边被冲走。

3、废边切除完毕按顺序进行剩余产品切割。

4、保证切割整个过程不能漏切。

5、产品需先切除所有废边(防止在切割过程中打刀)。

6、切完废边需进行冲水操作。

对准特殊参数:

12、X/Y步进:各切割向上X/Y方向的对准步进移动量。

θ调准时X轴的振幅:各切割向上自动对准动作中θ调准时X轴的移动振幅。

计算方式:

Ch1:(Ch1面产品尺寸+切割道宽度)×(Ch1面产品数量-1)

Ch2:(Ch2面产品尺寸+切割道宽度)×(Ch2面产品数量-1)

注意事项:

1、当产品尺寸很小时,X/Y步进可设为单颗产品尺寸+切割道宽度mm,避免对准时找不到目标,对准无法通过。

2、4B需加废边距离(废边宽度可用高倍镜或直接在设备上测量)。

发布评论请先 登录

相关推荐

划片机在存储芯片切割中的应用优势

划片机:光通讯器件划切领域的科技先锋

博捷芯划片机:稳步前行不负众望

使用TAS5805M作为音频功放,但是初始化的IIC驱动一直不成功,求助一份IIC的底层驱动代码

STM32 IAP升级,KEIL如何一份代码运行于两个APP区?

求一份CS32L010最新资料

精密划片机在电子烟芯片上的应用

上机别慌,划片机操作指南备一份

上机别慌,划片机操作指南备一份

评论