摘要:本文针对某水泥企业烘干破碎机轴轴承位磨损情况进行分析,选取了高分子复合材料技术针对磨损位置进行情况现场治理修复,快速治理且杜绝了因磨损造成的安全隐患,延长设备使用周期,证明了使用高分子复合材料技术可以在免离线的前提下,很好地解决各种轴的轴承位磨损问题。对现场设备使用及维护具有重要意义。

关键词:烘干锤式破碎机;高分子复合材料;轴类磨损;轴承位磨损;现场修复技术;

前言

设备在生产运行中,轴类磨损现象较为普遍,严重影响企业的正常生产。常见的修复工艺还比较传统。例如,补焊机加工、激光融覆等。使用传统工艺修复,不仅耗时耗力,还有可能对轴造成应力变化从而造成更大的损失。在现代化的工业设备管理中,采用高分子复合材料技术修复磨损的轴承位价值已经远远高于传统工艺。福世蓝?产品应用技术进行现场修复,确保其配合面百分百接触,其材料自身具备的退让性,使其抗冲击震动的能力远高于不能退让的金属材料,同时随轴承内圈的胀缩而胀缩,最大限度的减少了磨损的可能,从而确保设备的正常运行,达到甚至超出正常的使用周期。

一、设备问题阐述

某水泥企业烘干锤式破碎机在运行过程中出现轴承位出现磨损,其表现形式为设备振动值较大,有异响,轴承温度偏高。出现这种表现基本可以判定为轴承位与退卸套之间产生了间隙,退卸套无法与轴形成紧密配合,对设备运行造成影响,减缓生产效率。

设备参数

设备名称:烘干破碎机

设备转速:222转/分

物料温度:100+℃

修复部位:非传动侧轴承位

配合方式:退卸套

磨损量:轴承位直径磨损0.13mm

二、修复工艺

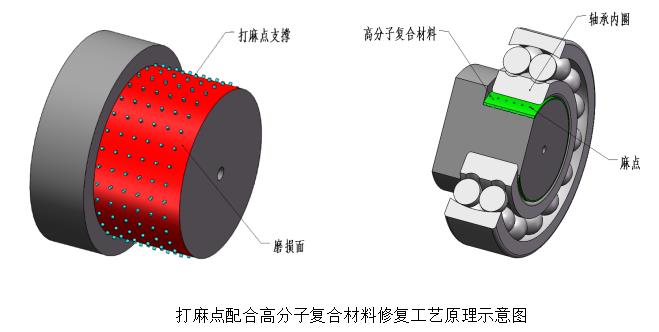

针对磨损比较均匀且转速不是太高的轴承位,使用传统打麻点方法恢复轴径尺寸,该修复工艺配合使用高分子复合材料针对轴径尺寸进行恢复,修复效果更好,在材料固化前麻点起到同心定位支撑作用,修复完成后的配合精度由高分子复合材料来满足直径尺寸回复。

打麻点配合高分子复合材料修复工艺优势:

(1)工艺简单,效率高,可现场实施修复;

(2)无需复杂的前期准备工作。

(3)单边磨损量小于0.3mm,且磨损均匀。

三、操作步骤

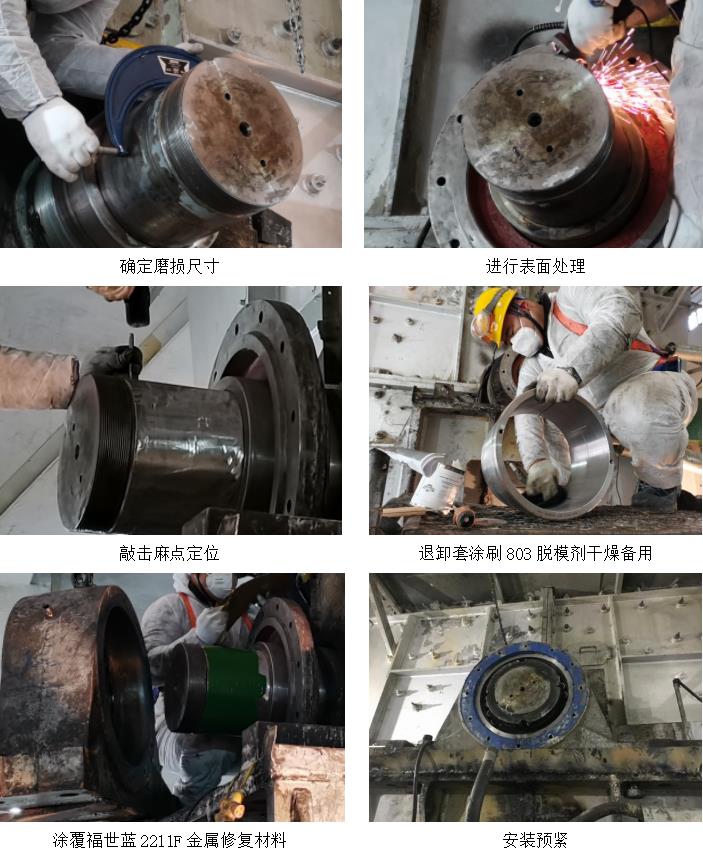

(1)现场确定单边磨损量,且核实是否磨损均匀;

(2)表面处理:烤油、清洗、打磨;

(3)使用样冲根据单边磨损量打出麻点,麻点高度尽可能一致,且均匀;

(4)空试麻点:确保麻点高度合适;

(5)刷凃脱模剂:轴承内圈刷脱模剂,晾干备用;

(6)调和涂抹材料:按比例调和福世蓝2211F金属修复材料,均匀涂抹于轴表面;

(7)装配:直接安装轴承及退卸套,达到预紧要求;

(8)固化:等待待料固化,24℃/24h材料温度每上升11℃固化时间缩短一半

四、总结

通常,在轴类磨损的修复工作中,传统修复工艺往往在时间、人力、经济等方面都会不同程度的受到一定制约。而福世蓝技术在使用高分子复合材料的修复工艺中,突出了快速修复、省时省力、节约经济等技术优势。在不拆卸设备的前提下,快速完成修复。同时高分子复合材料的“退让性”“耐磨性”“抗压性”等特性完全可以代替并超越传统修复工艺,达到使用效果。

发布评论请先 登录

相关推荐

水泥烘干破碎机非传动侧轴承位磨损用这种技术现场修复,不得不称赞!

水泥烘干破碎机非传动侧轴承位磨损用这种技术现场修复,不得不称赞!

评论