摘要:本文介绍了两则使用高分子复合材料针对腐蚀磨损的牌坊底面进行现场修复的技术应用案例,分别是1580粗轧机和1750粗轧机,其最大磨损量分别为16mm和25mm。使用高分子复合材料技术进行修复有效的节约了停机时间,同时恢复了磨损尺寸,使底部支撑座与牌坊底面达到100%面配合,避免了水汽的侵蚀。修复后牌坊标高及水平度满足原始设计要求,投入生产后运行正常,轧机刚度及水平值得到显著提升,证明了使用福世蓝高分子复合材料可以针对粗轧机牌坊底面大尺寸超差问题快速有效的进行现场修复。

关键词:轧机牌坊磨损;现场修复;高分子复合材料技术;粗轧机

前言

热轧板带粗轧机在生产过程中由于工况恶劣,长期受冷却水及水汽的侵蚀,加上轧制过程中承受总轧制力,因此在长期连续轧制过程中易导致底面腐蚀磨损。受生产节奏制约,企业多不能长时间停机进行修复,传统激光熔覆修复时间长,无法第一时间现场解决此类问题。

高分子复合材料技术是一种针对轧机牌坊无损修复的现场修复方式,该修复工艺一是避免了传统补焊机加工方式对轧机牌坊的热影响,二是避免了使用激光熔覆修复后的衬板配置工作,该修复工艺是直接将牌坊恢复至原始设计尺寸的一种现场修复工艺。另外该工艺与传统修复工艺相比还具有修复时间短,修复面100%面配合的优势,并且修复材料具有良好的抗压强度及耐腐蚀性,从根本上解决了牌坊腐蚀磨损问题的产生。

粗轧机牌坊底面磨损的两则案例及问题分析

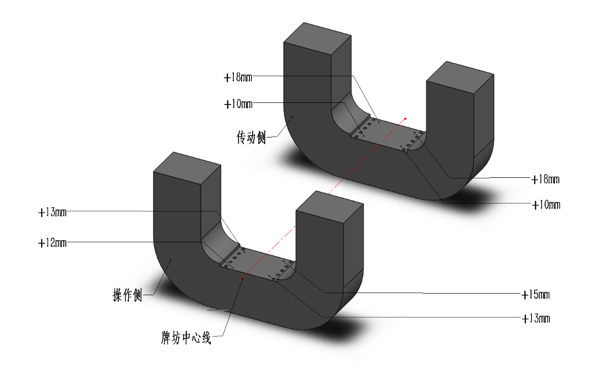

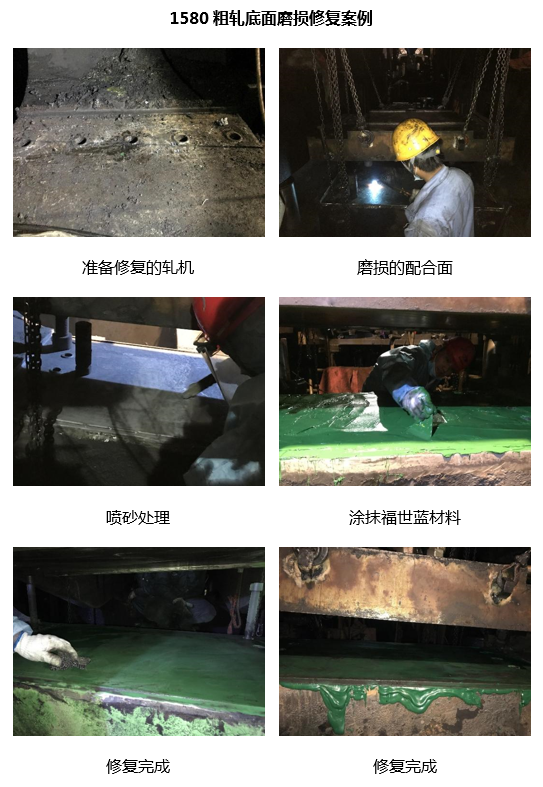

案例一:某1580轧线粗轧机出现牌坊底面磨损情况,该企业之前一直使用机加工方式进行修复,每当牌坊底面出现磨损腐蚀情况后使用机加工去除方式将腐蚀疲劳层去除。使用这种修复工艺进行修复后,在后期使用过程中,由于存在配合间隙,会出现螺栓松动断裂,使用一段时间后还是会出现腐蚀磨损问题。出现问题后企业再次进行机加工去除,陷入恶性循环,且多次去除不利于牌坊刚度,企业始终无法找到最佳的解决方案。该企业之前共计去除掉9mm,加上此次又出现了腐蚀磨损问题,导致牌坊底面标高与设计标高尺寸相差最大处16mm(见下图)。磨损面积为1360*760mm。

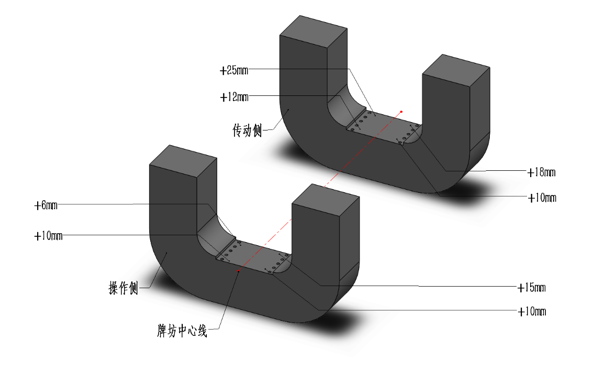

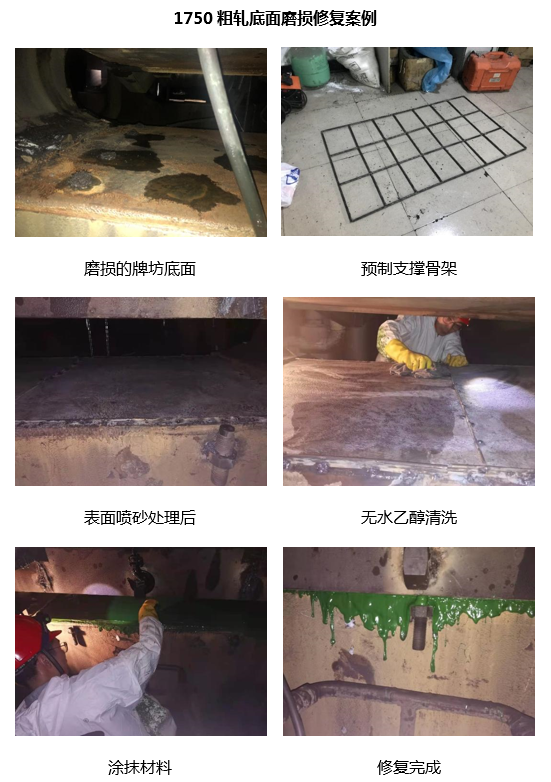

案例二:某1750轧线粗轧机出现牌坊底面磨损情况,观察其损坏情况为牌坊底面磨损,最大处为传动侧,最大磨损量25mm(与设计标高对比),操作侧与传动侧现标高差值近13mm,且紧固螺栓全部断裂。牌坊底面尺寸为1360*820mm,原始设计底面平面度为0.2mm,两侧标高差≤0.5mm。牌坊底面磨损腐蚀现状已经远远超出原设计公差要求,对牌坊的刚度及水平值产生恶劣影响,导致钢坯在轧制过程中频繁出现跑偏及堆钢现象,加大了精轧机的轧制难度。

结合以上两个案例,综合分析后发现造成牌坊底面磨损腐蚀的主要原因就是冷却水的腐蚀及不合理的修复方式。在轧制过程中由于粗轧机工况环境恶劣,循环水的冲刷腐蚀以及大压下量的可逆式往复轧制加大了牌坊零部件紧固螺栓松动的可能,在如此工况条件下,原本配合面的间隙在螺栓松动后使得与牌坊配合的零部件与牌坊出现拍击磨损,加上循环水的腐蚀,势必造成间隙不断扩大,出现尺寸超差问题。现如今企业往往采用传统的机加工去除工艺进行临时修复,但由于机加工表面粗糙度问题,有效接触面小,配合面表面波谷多,在运行一段时间后修复面高点出现疲劳腐蚀,势必再次导致磨损情况的出现,对牌坊造成不利影响。

轧机牌坊底面磨损的几种传统修复方式

针对轧机牌坊底面磨损问题传统的修复方式有以下几种:

1、加垫法

该方式是在磨损部位通过加设垫片方式进行弥补腐蚀、磨损的标高尺寸,具有操作简单,时间短的等特点,但是由于该修复方式不能使牌坊与配合部件达到足够有效的接触面积,会导致牌坊刚度变差等问题的出现。该方式只是一种临时应急措施,不能有效的解决牌坊底面磨损问题。

2、机加工去除法

该修复工艺需要使用便携式机床针对牌坊进行加工,加工腐蚀磨损的疲劳层去除后通过增加配合部件的尺寸进行调整牌坊需求尺寸,但是由于工期较长,无法短期内实现。另外该方式修复后还是会出现腐蚀磨损问题,若多次采用该方式进行修复就会出现上述问题,导致牌坊刚度降低,形成恶性循环,不能从根本上解决这一问题。

3、激光熔覆

激光熔覆与传统堆焊、喷涂、电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔,但是往往因为造价高,工期长等原因无法在短时间内完成修复。

高分子复合材料修复工艺

福世蓝高分子复合材料用在轧机机架等部件修复上,不需要昂贵而费时的现场加工。修复工艺按照轧机机架窗口的当前集合形状将其直接粘附在轧机机架上,来创造一个最佳的衬垫安装表面,有效地保证修复后的配合面。另外材料具备优越的粘着力,可以牢固附着在金属基材表面,长期工作而不会脱落;产品自身具有极高的抗压强度;独特的高分子结构赋予材料良好的抗冲击性能,可以吸收轴承座对牌坊的冲击,避免了磨损的产生;同时产品具有良好的耐腐蚀性能,可使牌坊表面免受冷却水的侵蚀。

高分子复合材料技术修复方案

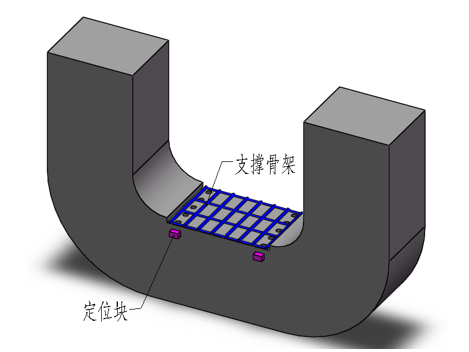

1. 准备工作:加工模板、220v电源线盘、6-8kg压缩空气,定位螺杆、支撑骨架(根据两侧磨损量不同,使用不同直径的圆钢焊接加工)、定位块焊接、安装到位;

2. 表面处理:机架表面烤油处理,去除油污,烤至无火星喷溅;

3. 使用磨光机打磨氧化层;

4. 使用喷砂机针对牌坊表面进行表面喷砂处理;

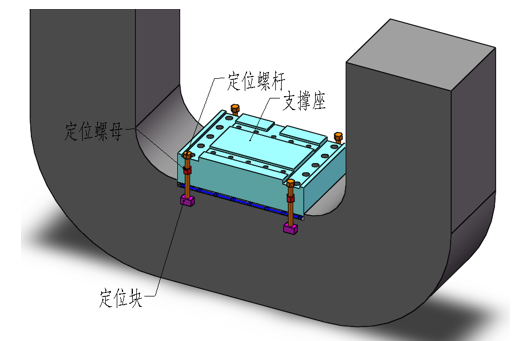

5. 装配支撑座,边测量边用定位螺杆调整模板位置,直至尺寸合适;

6. 模板位置调整好后使用电焊方式将螺杆锁紧,并将支撑座顶起;

7. 将支撑座内表面及紧固螺栓刷涂脱模剂,晾干备用;

8. 根据测量数据及修复位置计算材料用量,并将福世蓝修复材料调和均匀;

9. 将材料均匀涂抹至牌坊表面;

10.装配支撑座、压紧贴实;

11.等待材料固化,24℃/24h,材料温度每上升11℃,固化时间缩短一半(也可使用加热固化方式60-80℃/5h)

12.针对螺栓损坏严重的牌坊底面,在修复完成后可以在支撑座止口位置处采用电焊进行焊接固定,或增加外设螺栓方式进行固定。

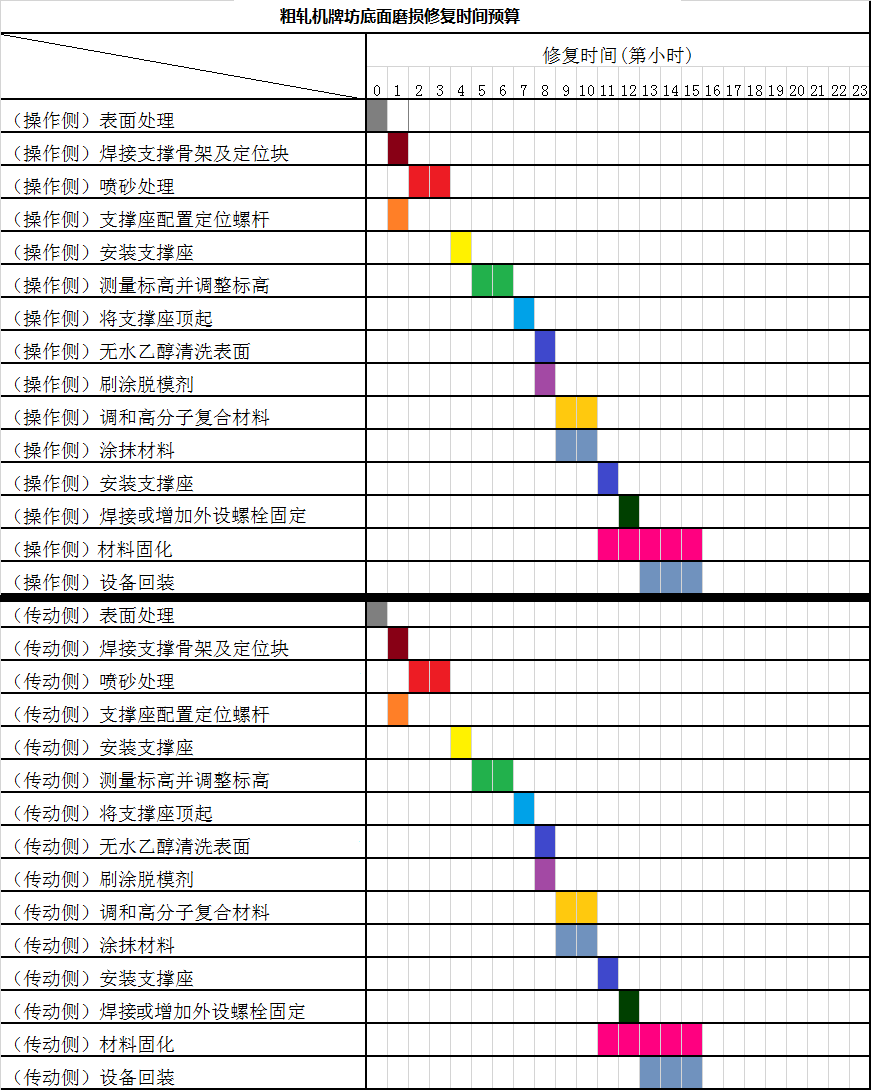

修复时间预算

根据福世蓝20多年来在钢铁行业应用经验,结合现场损坏情况在修复前针对修复工作进行时间节点预算,做好检修时间节点把控。在上述两个案例的应用中,预估时间与实际修复时间差在2h以内。

现场修复过程图片

结语

通过以上两个应用案例,结合福世蓝®多年来在轧机牌坊上的应用来看,针对轧机牌坊磨损的安装面使用高分子复合材料技术进行现场修复具有修复时间短、效率高、避免大范围拆除工作等优势,修复完成后经过持续跟踪,牌坊使用效果良好,修复后轧机刚度及对中有了明显改善。证明了高分子复合材料技术具有耐冲击、耐腐蚀的特点,对于钢铁行业其他静配合面的腐蚀磨损问题具有很高的修复效果。

发布评论请先 登录

相关推荐

精轧机弯辊缸传动侧衬板安装面磨损,短时间内快速高效修复

修复轧机牌坊、底板磨损,真的这么快?修复后表面100%面配合,延长设备使用寿命

轧机牌坊磨损修复的时间周期、工艺及案例探讨

轧机牌坊磨损修复的时间周期、工艺及案例探讨

评论