物联网传感器的影响是多方面的,不过对于工厂来说,可能没有什么比预测性维护更重要的了,尤其是对于计划外的设备停机,给企业带来了巨大的经济损失。据Carbonite在2015年的一项研究估计,小型企业的停机成本可能高达每分钟427美元,而大中型公司的成本飙升至每分钟9,000美元以上。

另据德勤(Deloitte)的一份报告,预测企业资产的故障可以将设备正常运行时间增加20%,将生产效率提高25%,并将故障减少70%。此外,该研究还发现,预测性维护可以将维护成本降低25%。这可以成为许多行业的救命稻草,这引发了一个问题,什么是预测性维护,它有哪些优势?

什么是预测性维护?

预测性维修(Predictive Maintenance,简称PdM)是以状态为依据(Condition Based)的维修,在机器运行时,对它的主要(或需要)部位进行定期(或连续)的状态监测和故障诊断,判定设备所处的状态,预测设备未来的发展趋势,以及可能出现的故障模式,预先制定预测性维修计划,确定机器应该修理的时间、内容、方式和必需的技术和物资支持。

预测性维护集设备状态监测、故障诊断、故障(状态)预测、维修决策支持和维修活动于一体,是一种新兴的维修方式。预测性维护可以监测的传感器种类繁多,比如常见的温度、湿度、振动、声音、光波以及电流传感器等。

随着概念的成熟,预计预测性维护将变得更加普遍。Markets and Markets一份报告预测,到2026年,预测性维护市场的估值可能达到159亿美元。

预测维护的优势

基于时间的维护计划可能能够避免计划外停机,但低效率的资产维护也可能迅速增加运营成本。主要风险是过于频繁地维护资产,导致不必要的支出,用于更换仍然可以使用的资产零件或设备。监测这些相同的资产,并以更高效的计划进行维护,可以比定期维护节省高达12%的费用。预测性维护对工厂设备监测的优势如下:

降低维修成本:研究数据表明,可降低维修成本25-30%

消除生产宕机:研究数据表明,可降低生产宕机达70-75%

降低设备/流程的停机:研究数据表明,可降低设备/流程停机35-45%

提高生产效率:研究数据表明,可提到生产效率20-25%

节省材料成本:研究表明,可节省材料成本达19.4%

减少库存维护和维修:研究表明,可减少库存维护和维修达17.8

高投资回报率:研究表明,预测性维护的平均投资回报周期为14.5月

ZETA预测性维护方案

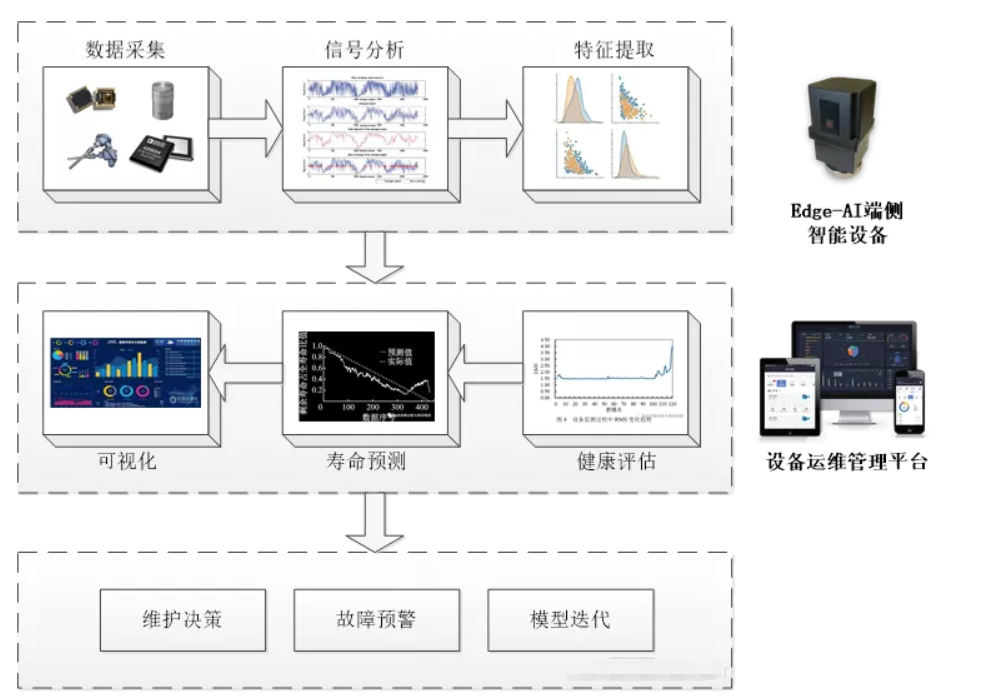

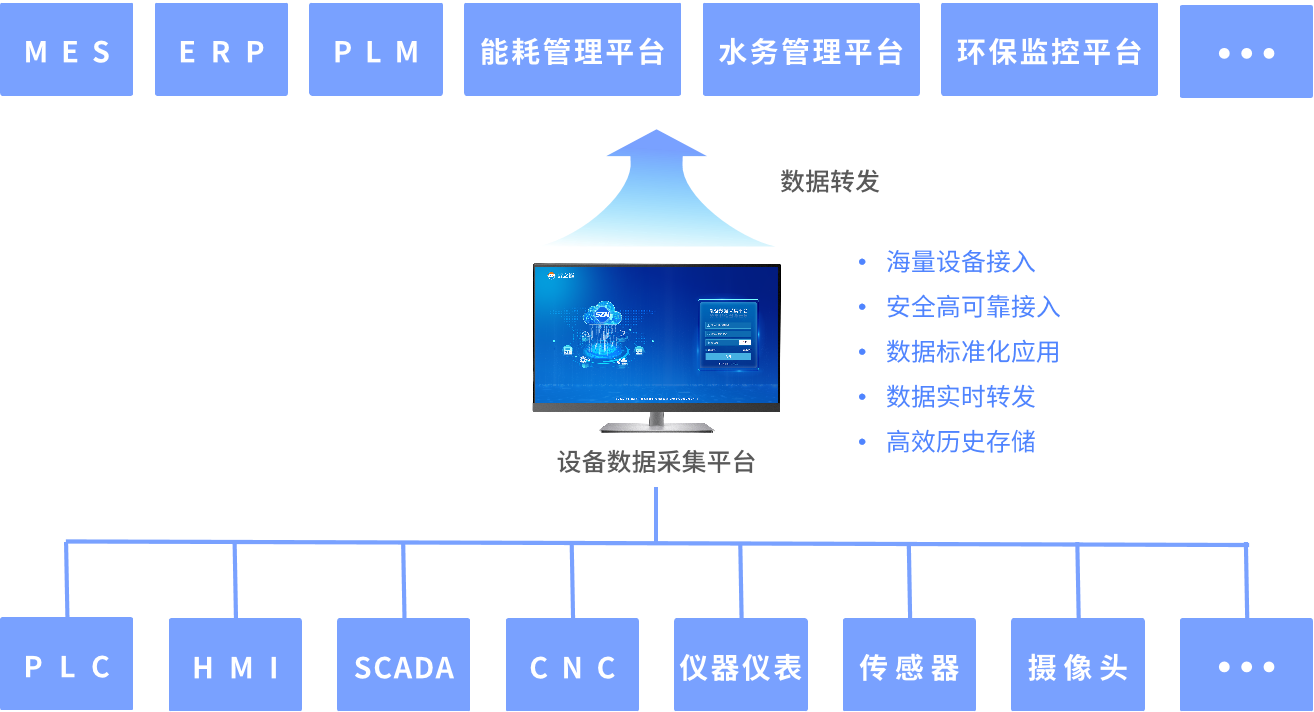

作为新兴的LPWAN技术,ZETA技术研发商纵行科技推出了ZETA预测性维护方案,打造了“ZETA+Edge AI”边缘智能终端,能直接在设备上进行数据采集、计算分析从而辅助决策,不仅能满足工业各种复杂场景的灵活部署,也真正解决了工业场景中数据采集“最后一公里”的数字化难题。

Edge AI,除了边缘计算的快速、安全、可靠和可拓展的四大优势之外,最大的优势在于能有效降低成本。一是,边缘计算可避免大数据量通讯,不占用云端资源,使预测性维护的实施方案极其灵活、轻便,从而可使成本降到最低。另外,纵行科技把Edge AI进行前置,移植到智能终端内部,实现数据的即采集即处理,能最大限度延长终端电池寿命。

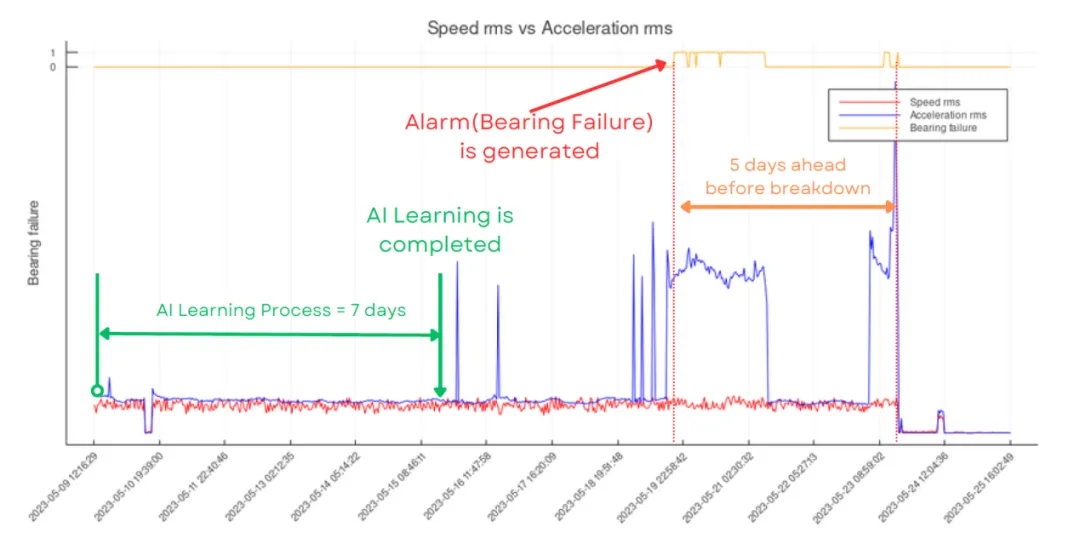

ZETA Edge-AI智能终端的故障告警准确率能达到95%,误报率低于1%。ZETA Edge-AI智能终端采用了最高配置:使用MEMS加速度传感芯片使产品能达到29kHz(3dB)的频响,程序设置25.6kHz的采样率,有效分析0-10kHz频段的频谱,能涵盖90%以上旋转机械设备的故障特征频段。同时,单次采集1.28s的振动数据,保证频谱有0.78Hz分辨率,能精确定位故障或特征谱线。

ZETA预测性维护方案能够长期监测分析历史数据,采用阈值判定、趋势分析和概率统计等方法对设备状态进行评估,及时发现设备异常状态。对于常见故障,包括转子不平衡、不对中、安装松动、轴承和齿轮损坏等,ZETA智能终端也能给出报警以及故障类型判断,协助用户进行故障排查和定位,提高故障处理效率,保障工厂设备运转不停。它能极大地节省开销、增强系统的可用性,避免或最小化故障停机时间,有时候还能挽救生命。

基于低成本和高性能的优势,ZETA预测性维护方案可以为工厂设备监测以及数字化管理、工厂资产保值带来更大的信心。目前,ZETA预测性维护方案已经在泰国暹罗水泥集团、南方水泥等国内外大型化工企业内落地应用。

-

嵌入式

+关注

关注

5082文章

19123浏览量

305158 -

物联网

+关注

关注

2909文章

44634浏览量

373322 -

终端侧技术

+关注

关注

0文章

3浏览量

8108 -

工业物联网

+关注

关注

25文章

2377浏览量

64204 -

边缘计算

+关注

关注

22文章

3092浏览量

48957

发布评论请先 登录

相关推荐

化工厂过程仪表的维护与校准

工业数据采集平台在预测性维护中的作用

电磁轨迹预测分析系统设计方案

工业大数据云平台在设备预测性维护中的作用

相机气密性检测仪的日常维护方法

智能传感器与故障诊断系统助力真空泵设备预测性维护

预测性维护有哪些优势?ZETA预测性维护方案保持工厂机器高效运转

预测性维护有哪些优势?ZETA预测性维护方案保持工厂机器高效运转

评论