BMS是个功能特别复杂的电子设备。在其设计阶段,需要对原型的功能进行验证;在生产阶段,需要对产品的功能进行测试;如果设备出现故障,需要进行检修。在这些阶段都需要有对应的测试设备来支持。

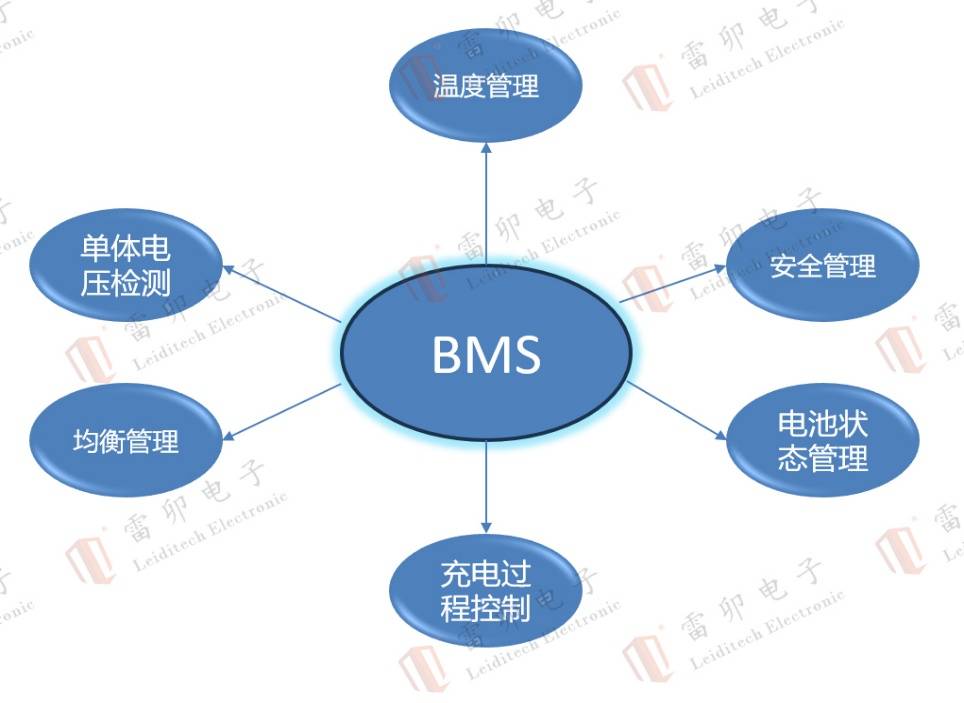

BMS的功能包括3个主要方面:1)对电池组的工作状态的监测与管理——单体和电池组的电压监测、电流监测、温度监测、SOC估算,均衡控制等

2)对电池组异常状态的管理——单体和电池组的过充、过放、过流、温度超限、失衡等3)对电池组故障的管理——传感器丢失、单体故障等

4)BMS的各项功能所涉及到包括数据采集、过程控制、数据通讯等多种技术,应用ADC、DIO、PWM、CAN、继电器等多种端口和设备,功能和算法都很复杂。

为了对这么复杂的功能进行全面测试,很多情况下还要进行性能测试和评估,目前主要的方法有2种:第一种方法:将被管理的电池组实物与BMS对接进行测试

这种测试方法最直接,所有的测试参数都与实际情况一致,看似比较理想,但是实际应用的时候存在比较多的问题:

1)测试时间长——电池组的充放都需要比较多的时间,要完成一次工作循环必须遵从实物的特性,等待的时间比较长,难以进行批量测试

2)需要的辅助设备多——为了模拟各种环境状态,需要大型恒温箱等辅助设施

3)调整参数困难——如果用于BMS单项功能的验证和调试,在开始试验之前要通过充电放电来调整电池组的状态

4)可控性差——单体的容量、内阻等重要参数都受到实物的限定,没有调整的空间。受制于电池组装配工艺等多方面因素影响,也无法调整任意一个单体的SOC等运行状态。另外随着循环次数增加,电池组自身的状态也会发生变化

5)存在安全隐患——电池组是个储存很大能量的装置,这种测试方式对操作人员的人身安全存在威胁

6)能源消耗大——电池组的充电和放电需要大量能源

7)系统成本高——电池组自身价格比较高,尤其是大功率的电池组;相关的维护费用也很高。

8)实际状态未知——这一点是最致命的。电池组中每个电池单体的电压、温度、均衡电流等参数的设定值是未知的,用户只能获取到测量值,无法比对。

所以这个方法只适用于验证BMS在正常工作范围内的表现,而不适合应用于BMS的开发调试和生产测试

第二种方法:基于仿真电池组的测试和验证。

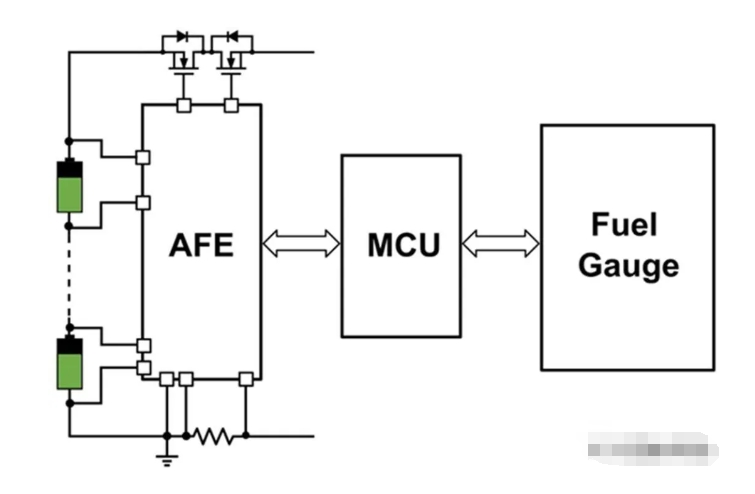

1)通过高精度的程控电池模拟器来仿真电池单体的电压,并具有一定的电流输出和吸收能力,仿真放电和充电过程

3)通过高精度的程控DAC来仿真电流传感器

4)通过数字IO、DAC、CAN总线通讯模块、程控电源等辅助设备实现其它功能端口的仿真以及与BMS的通讯。

这种方法基于成熟的计算机技术和测试仪器硬件平台,能够通过应用软件快速调整电池组的工作状态,提高测试效率和安全性,扩展性好。虽然一次投资比较高,但是长期综合效益明显。如果对多种BMS进行测试,成本优势更加明显。非常适合BMS开发,以及大批量的生产测试。

对BMS进行测试的关键是对电池组进行高精度的仿真。仿真的方法大致分为两类:

1)开环仿真。

直接仿真电池组的运行参数,预先设定所有数据和变化过程。这种方法主要用于快速检测BMS的基本功能。对主控计算机的性能要求不高,软件相对比较精简,整体成本较低。特别适合在BMS的研发阶段进行功能验证,以及对量产BMS进行测试

2)闭环仿真。

设定部分参数及变化过程,其它参数则依据被测BMS的反馈而进行自动调整。这种方法功能全面,可以用于对BMS的各种高级功能进行测试。通常在这种类型的测试系统中会置入某种类型的电池数学模型,输出特性则依据数学模型的实时运算结果,对计算机性能要求很高,软件开发的工作量大,成本高。但是如果模型建立的准确,仿真结果会更加符合真实电池组的特性。适合在BMS研发阶段进行复杂功能的验证。

1.

在开环测试中,主要的仿真参数如下:

第一类,直接仿真参数:

电池单体电压——根据BMS管理的单体数量配置仿真电池单体的数量,每个仿真单体的输出电压可以通过程序设定。电压的可调范围会大于真实电池,例如我公司用于仿真锂离子电池的设备,输出电压下限会低至0.5V甚至0V,上限可达5V,足以仿真严重的过充和过放。电压的准确度可以达到1mV

电池组总电压——虽然总电压可以由仿真单体串联所得,但是如果对具备独立的总电压测量端口的BMS进行测试,可以通过程控直流电源直接给出总电压,以避免多个单体的累积误差

电池组总电流——大部分BMS是通过外部的电流传感器获取总电流(例如霍尔传感器),在仿真测试中可以通过DAC来仿真电流传感器的输出。这样做的好处是,第一可以通过软件支持多种不同特性的传感器,第二可以避免使用庞大、昂贵的大电流程控直流电源和电子负载

电池单体的温度——通过高精度程控电阻来仿真各个温度传感器。以应用比较多的NTC型传感器为例,我公司生产的程控电阻模块,其电阻范围10欧~1M,仿真温度范围可达-100℃~300℃,分辨率可达0.1℃,远超过实际传感器的能力,可以准确仿真各种极端工况。避免了使用恒温箱,可以分别设定各传感器的温度值,仿真温度场,同时还可以仿真传感器短路、开路等故障情况

其它IO端口——包括DIO、PWM、CAN总线通讯等端口

第二类,间接仿真参数:

均衡电流——均衡电流取决于仿真电池单体的输出能力,实际数值由BMS决定。一般用于被动均衡测试的仿真单体最大可以输出约300mA的电流。

电池内阻——电池内阻可以通过总电流和单体电压的变化过程来体现

SOC——SOC可以通过单体电压、内阻等进行设定,但是很多情况下开环测试中要仿真SOC,需要针对被测BMS的SOC算法来进行针对性设计

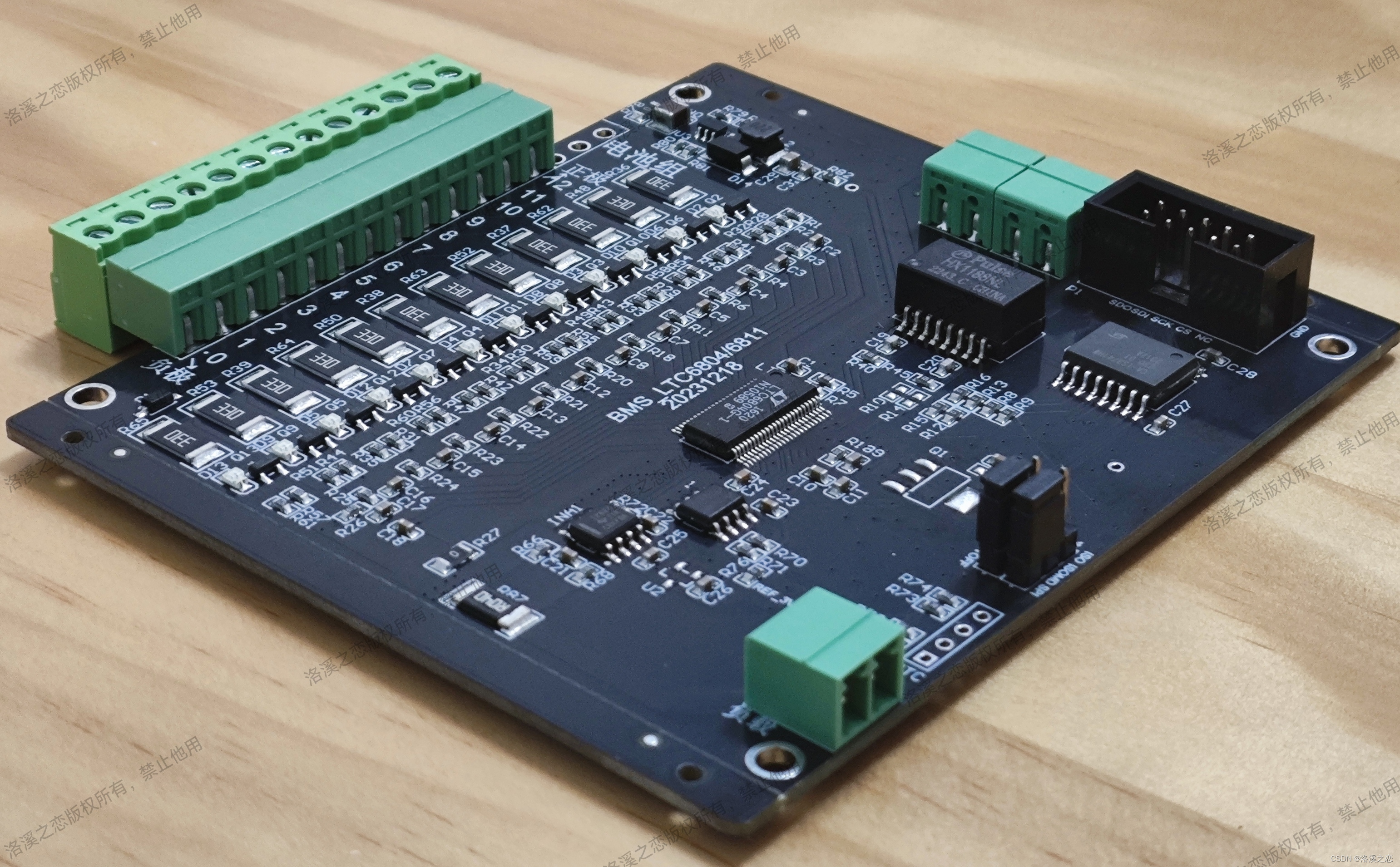

出于性价比的考虑,为了检测BMS的全功能,一般需要采取多通道、互相隔离的电池仿真器,可以覆盖新能源电池的单体分布电压及多节串联电压,而我公司生产的UI100系列核心模块正是为了解决这一测试方案而研发的,结构简洁,功能全面,完美覆盖BMS功能测试所需的各项技术指标。

我公司生产的用于BMS测试的核心模块技术参数如下表所示:

|

电池模拟器 |

|

|

单体电压 |

0~5V |

|

电压输出精度 |

优于±1mV |

|

步进精度 |

<0.5mV |

|

隔离电压 |

±1500V |

|

安全保护 |

短路保护,极性反转保护,过热保护,多通道互锁结构 |

|

温度传感器模拟器 |

|

|

可模拟传感器类型 |

NTC,PTC,PT100,PT1000等各种电阻输出的温度传感器,如需模拟数字输出传感器请联系我公司 |

|

通道数 |

不限 |

|

阻值范围 |

10Ω~1MΩ |

|

输出阻值精度 |

0.5% |

|

步进精度 |

1 Ω |

发布评论请先 登录

相关推荐

BMS保护板测试仪:电池安全与性能的坚实守护者

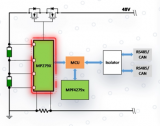

低压储能应用典型的BMS结构和MPS特色方案

BMS故障与静电浪涌:新能源车自燃风险的深层次剖析

BMS模拟器控制导引重要性

实例分享!BMS采样板针对低频磁场抗扰测试解决方案

电池技术的未来:BMS的创新与应用

储能bms和动力bms哪个好

BMS电池管理系统的作用有什么?如何设计电池管理系统 (BMS)

直流充电桩测试负载进行BMS模拟

储能BMS的HiL测试系统方案介绍

BMS产线测试有哪些测试内容?

聊聊BMS测试的那些事儿

聊聊BMS测试的那些事儿

评论