导语

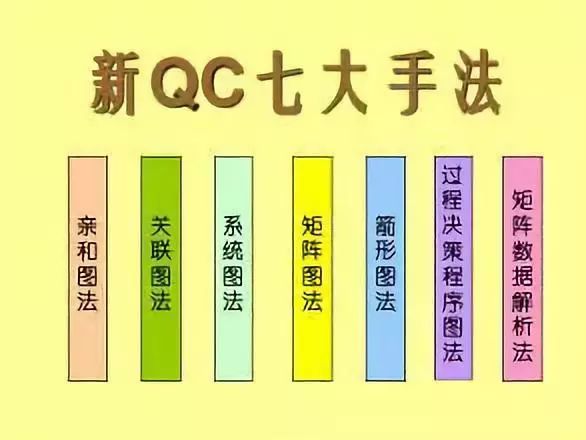

“七大手法”主要是指企业质量管理中常用的质量管理工具,昨天给大家介绍的老七种手法。“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。本期带大家了解一下“新七种”

KJ法(亲和图法)(Affinity Diagram)

关联图法(Rolation Diagram)

系统图法(Systematization Diagram)

矩阵图法(Matrix Diagram)

过程决策计划图法(Process Dicesion program Chart)

箭条图法(Arrow Diagram)

矩阵数据分析法(Factor Analysis)

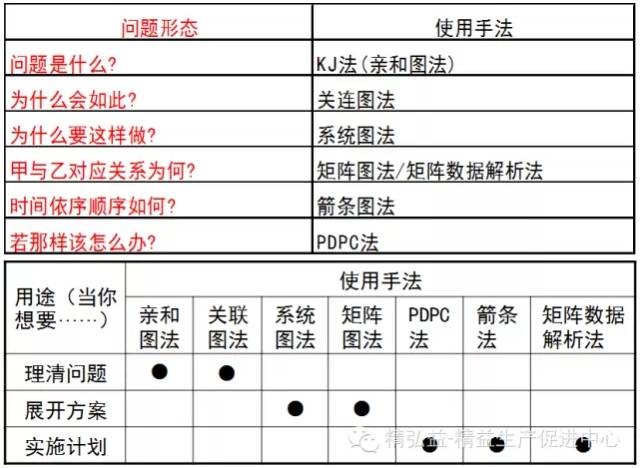

新QC七大手法的使用情形,可归纳如下:

亲和图——从杂乱的语言数据中汲取信息;

关联图——理清复杂因素间的关系;

系统图——系统地寻求实现目标的手段;

矩阵图——多角度考察存在的问题,变量关系;

PDPC法——预测设计中可能出现的障碍和结果;

箭条图——合理制定进度计划;

矩阵数据解析法—多变量转化少变量数据分析;

新QC七大手法概述:

新QC七大手法的特点:

整理语言资料的工具

将语言情报用图形表示的方法

引发思考,有效解决凌乱问题;

充实计划;

防止遗漏、疏忽;

使有关人员了解;

促使有关人员的协助;

确实表达过程。

管理工具,可以应用于QC以外的领域

新QC七大手法的五项益处:

迅速掌握重点--实时掌握问题重心,不似无头苍蝇般地找不到重点。

学习重视企划--有效解析问题,透过手法的运用,寻求解决之道。

重视解决过程--重视问题解决的过程,不只是要求成果。

了解重点目标--拥有正确的方向,不会顾此失彼。

全员系统导向--强化全员参与的重要性,进而产生参与感与认同感。

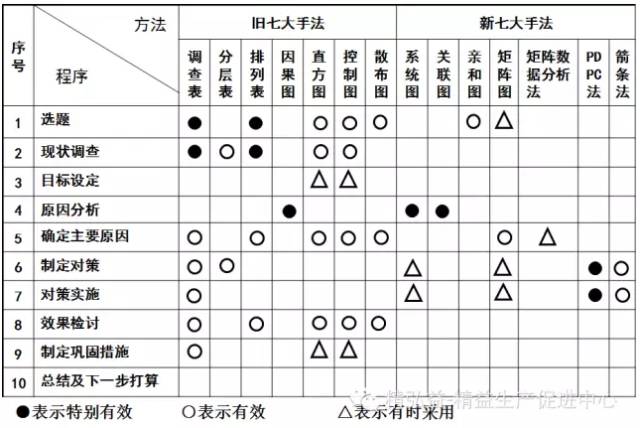

新旧QC七大手法的区别:

新七大手法并不能取代旧七大手法,两种品管手法相辅相成。

新旧七大手法使用范围:

亲和图法

1.定义

把大量收集到的事实、意见或构思等语言资料,按其相互亲和性(相近性)归纳整理这些资料,使问题明确起来,求得统一认识和协调工作,以利于问题解决的一种方法。

亲和图法是1953年日本川喜田二郎在探险尼泊尔时,将野外的调查结果数据予以整理时研究开发的,也叫KJ法。

2.应用时机

讨论未来的问题

讨论未曾经历的问题

针对以往不太注意的问题,而从新的角度来重新评估

3.适用范围

用于掌握各种问题重点,想出改善对策;

用于市场调查和预测;

用于企业方针,目标的判定及推展;

用于研究开发,效率的提高;

用于TQM的推行;

4.亲和图特点

从混淆的状态中,采集语言资料,将其整合以便发现问题;

打破现状,产生新思想;

掌握问题本质,让有关人员明确认识;

团体活动,对每个人的意见都采纳,提高全员参与意识;

5.亲和图类型

个人亲和图

主要由一人来进行,重点放在资料的组织上。

团队亲和图

以数人为一组来进行,重点放在策略方针上。

6.亲和图制作步骤

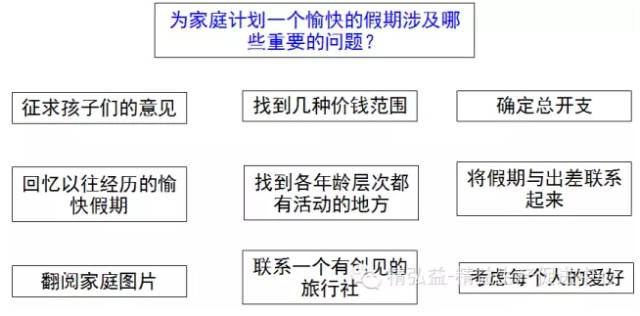

决定主题(可从以下几方面)

对没有掌握好的杂乱无章的事物以求掌握;

对还没理清的杂乱思想加以综合整理归纳;

对旧观念重新整理归纳。

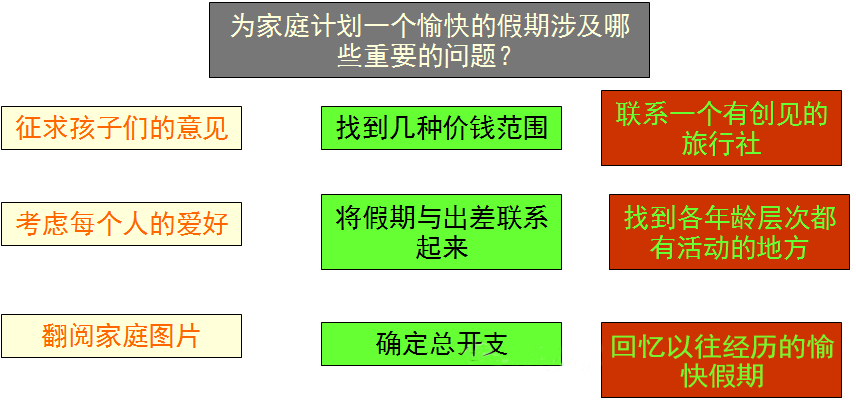

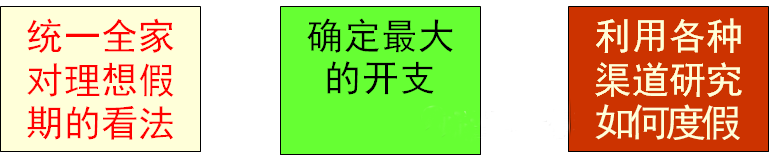

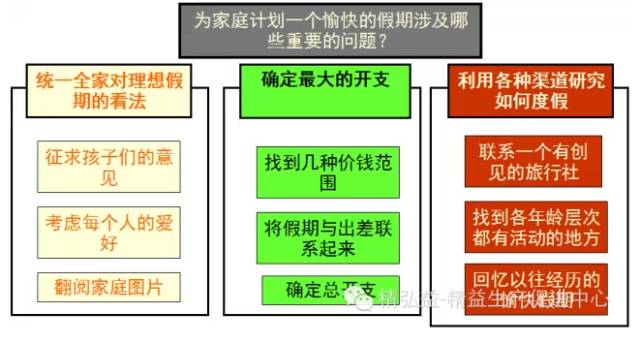

用一个整句来描述需要讨论的问题,如:

“为家庭计划一个愉快的假期时涉及哪些主要问题?”

“今后,本公司应如何开展质量保证活动?”等。

针对主题来进行语言资料的收集

就所讨论的问题,想出至少20条意见或争论点,用简明的语言表达。(收集意见的方式可从以下方面)

直接观察,亲自了解

面谈阅读,听取他人描述,亲自查阅文件

回忆过去

反省考虑法

头脑风暴法

重新讨论确认,修正语言资料

语言资料卡片化:用显著的标识和粗大的字体把每一条意见分别记在卡片上。

卡片的汇集、分组:整理,收集卡片,将卡片分成几个相关的类别 (卡片编组)

制作亲和卡片:编组编写主卡片,将每类意见归纳为一个简要的主题内容

卡片的配置排列:绘制最终的亲和图

7.相关注意事项

按各因素之间的相似性分类。

应慢不应急,不适应速战速决问题和简单问题。

擅用“头脑风暴法”

一般不与其他 QC 手法一起用。

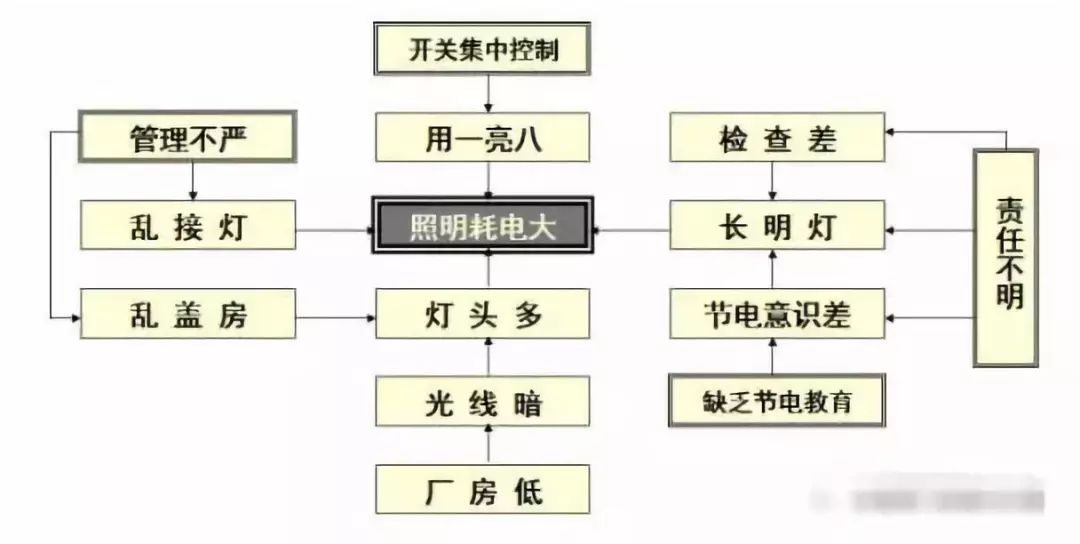

关联图法

1.定义

就是把关系复杂而相互纠缠的问题及其因素,用箭头连接起来的一种图示分析工具,从而找出主要因素和项目的方法。

60年代由日本应庆大学的千住镇雄教授开发出来的,正式的全名叫做《管理指标间的关联分析》。

2.适用范围

用于纷繁复杂的因果纠缠分析

用于现场问题的掌握

用于市场调查及抱怨分析

用于方针管理的展开

3.应用最佳时机

当问题发生时,个人力量有限,因此“关联图”需要藉由许多专业的干部或有共同关系者共同合作,以广泛、深入且有效的共同讨论模式,寻求问题的解决之道。使用「关联图」拥有自由表达的特点,再加上没有图形制作上的限制,因此开放思考的转变及应用对策的展开都变得很容易,可加速对品质管理上的改善活动运作。

影响事件的因素众多,且各因素间相互关连性大时。

欲深入探讨该问题事件。

想要使各关系与要因间逻辑明确。

想要掌握问题的来龙去脉。

4.关联图的特点

适合整理原因非常复杂的问题;

容易取得成员的一致意见;

从计划阶段一开始就可以广阔的视野透视问题;

形式自由,有助于因素之间的连接和转换;

可打破先入为主的观念;

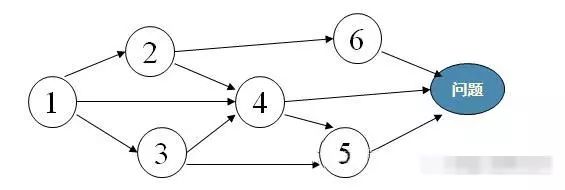

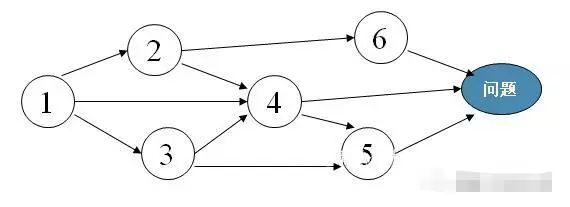

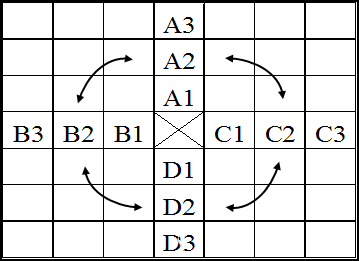

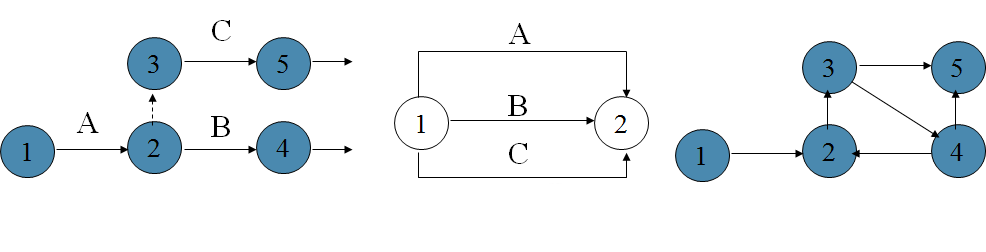

5.关联图类型

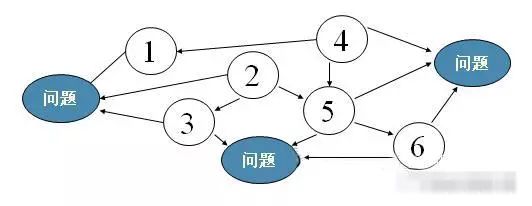

a.多目的型 (两个以上目的)

b.单目的型 (单一目的)

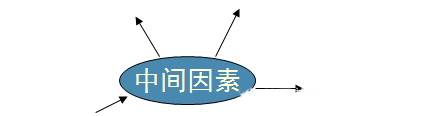

c.中央集中型(向外扩散)

d.单向汇集型(单向顺延)

6.关联图做法

决定题目—以标记写出主题;

小组组成—集合有关部门人员组成小组;

资料收集—运用脑力激荡,寻找原因;

用简明通俗的语言作卡片;

连接因果关系制作关联图;

修正图形—讨论不足,修改箭头;

找出重要项目、原因并以标记区别;

形成文章—整理成文章使别人易懂;

提出改善对策。

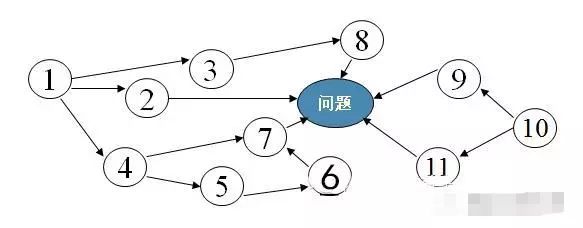

7.制作关联图步骤

制作原因、问题卡片

排列卡片:依因果关系排列

决定一次原因:将问题点与原因有直接关系的用箭头连接,因指向果

将所有的卡片用箭头连接,形成关联图

看关联图,明确因果关系的合理性

8.判别方法

a.箭头只进不出是问题;

b.箭头只出不进是主因;

c.箭头有进有出是中间因素;

d.出多于进的中间因素是关键中间因素;

9.注意事项

要针对复杂的因果关系;

原因查找从人、机、料、法、环、测等方面考虑;

针对找到的原因排序时适当调换位置;

中间关键因素也要作为主因对待;

10.案例

某车间照明耗电量大,QCC小组针对此情况运用关联图 进行原因分析。

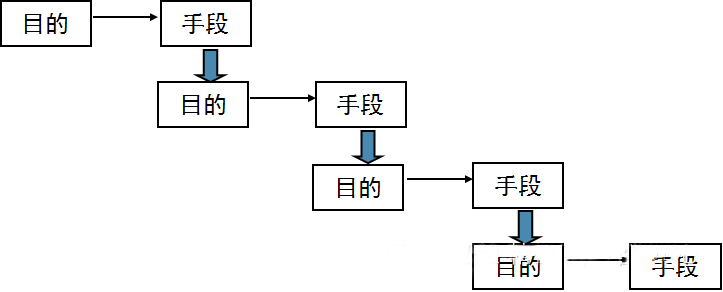

系统图法

1.定义

系统图就是把要实现的目的与需要采取的措施或手段系统地展开,并绘制成图,以明确问题的重点,寻找最佳手段或措施的一种方法。

2.适用范围

新产品研制过程中设计质量的展开;

制订质量保证计划,对质量活动进行展开;

可与因果图结合使用;

目标、方针、实施事项的展开;

明确部门职能、管理职能;

对解决企业有关质量、成本、交货期等问题的创意进行展开。

3.系统图的特点

很容易地对事项进行展开;

易于统一成员的意见;

容易整理,手段又一目了然;

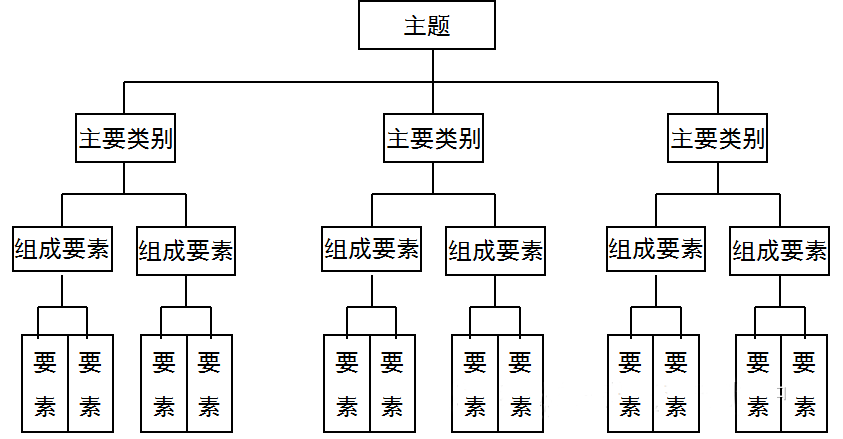

4.系统图类型

对策展开型:将问题对象所构成的要素有系统的展开,使关系明确,即上一级手段成为下一级手段的行动目的

构成要素型:目标、目的达成的对策、手段有系统的展开、获得,即最后的要素就是需要实施的方法和手段

5.系统图做法

确定目标或目的;

提出手段和措施;

确定所设定目标的限制条件;

评价手段和措施;

第一次展开,讨论出达成目的的手段

第二次展开,再展开,直到不能再展开,或认为可具体实施为止;

制作实施手段的评价表

绘制措施卡片,作成系统图;

确认目标是否能够充分的实现;

制定实施计划,确定进度、责任人。

6.注意事项

系统图也适用于生产管理外,还可用在日常管理工作中;

针对最下一阶层的手段应具体,并且要提出具体实施的对策和计划;

针对改善对策可以进行有效评价,从实效、实现性、等级考虑;

7.系统图优点

虽然在解决问题的步骤中,每个阶段都可以应用系统图,但是最重要的是在“拟定对策”的阶段中,活用系统图可以充分发掘问题的潜在原因,并且选定欲解决的目标之后,在将对策具体化的过程中,也可以运用系统图,协助我们拟定对策。

图形一目了然。

完整做出系统分析,避免遗珠之憾

避免主观判断,容易达成共识且较具说服力。

思考具逻辑性,不会偏离主题。

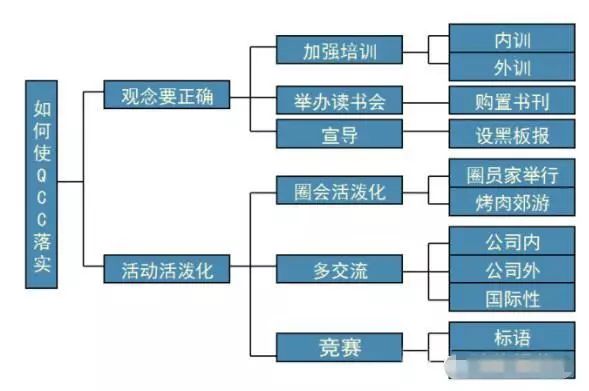

8.案例

矩阵图法

1.定义

从问题事项中,找出成对的因素群,分别排列成行和列,找出其间行与列的关系或相关程度的大小,探讨问题点的一种方法。

2.适用范围

所谓“矩阵图”就是利用多元项的思考方式,分析现象、问题与原因三者之间的关连性,组合要素间的各项关系,发展成为解决问题的策略,进而探索出问题的型态与内容,获得解决问题的对策,主要适用于:

探讨多组资料群间的相互关系时。

需要将对策事项做多元性评估时。

参与者评估复杂事件时。

明确各机能与各单位间的关系;

明确质量要求和原料特性间的关系;

明确质量要求和制程条件间的关系;

明确制程不良与抱怨或制程条件间的关系;

3.矩阵图特点

在短时间内获得有关构想和资料;

能使因素的关系明确化,掌握整体的构成情形

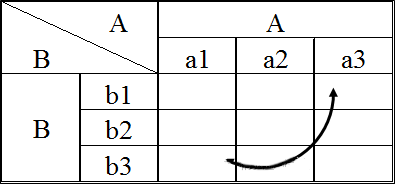

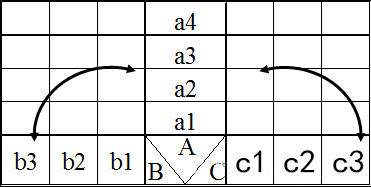

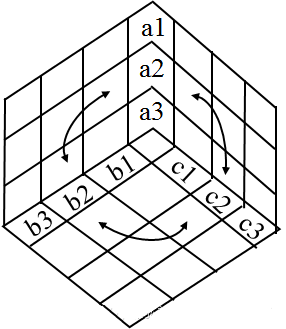

4.矩阵图种类

L 型矩阵图

T 型矩阵图

Y 型矩阵图

X 型矩阵图

5.矩阵图做法

确定事项:如印刷用布污损问题

选择构成事项影响的因素群:

不良现象因素群;

不良原因因素群;

加工过程因素群。

选择合适的矩阵图类型:T型矩阵图

讨论确定各组要素的组成

绘制矩阵图

根据选定的矩阵图模式,将待分析的因素群安排在相应行、列(或纵)的位置上,并依据事先给定的顺序填列各个因素。

确定表征因素之间关联关系的符号,通常用“◎”表示两个因素之间存在密切关联关系,“○”表示两个因素之间存在一般关联关系,“△”表示两个因素之间可能存在(或存在较弱)关联关系。

对隶属于不同因素群的各个因素之间可能存在的关联关系进行分析,并用既定的表征符合进行标识。

解释矩阵图特征:通过分析矩阵图,确定最迫切需要解决的问题(或现象),最可能的引发原因,以及导致这些原因的最可能的根源。

数据统计寻找着眼点:对矩阵图中的问题(或现象)因素群,进一步收集数据并绘制柏拉图,以确定主导因素。针对主导问题,就矩阵图中的原因因素群,进一步采集数据绘制柏拉图。以确定主导原因,就矩阵图中的加工过程(工序)因素群,进一步采集数据并绘制柏拉图,以确定主导工序。

制订针对问题根源的纠正措施

验证所采取的措施有效性

6.应用矩阵图的优点

易累积众人的经验。

容易掌握全体要素间的相关性。

利用多次元的观察,显示潜伏的内在要因。

避免太过详细或抽象的表现方式。

7.注意事项

在评价有无关联及关联程度时,要获得全体参与讨论者的同意,一般不可按以少数服从多数人的表决通过来决定。

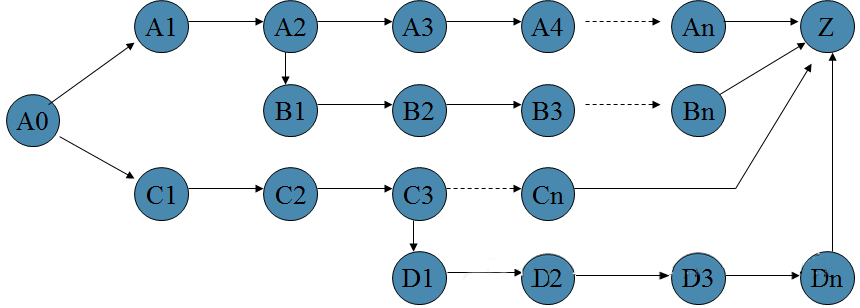

PDPC法

1.定义

Process Decision Program Chart ,为了完成某个任务或达到某个目标,在制定行动计划或进行方案设计时,预测可能出现的障碍和结果,并相应地提出多种应变计划的一种方法。又称重大事故预测图法。

日本国立公害研究所所长近藤次郎博士,在东京大学任教时,适逢东大纷争(1968-1969年),为了解事件最后将如何,于是详细的剖析其前途与进展过程,其使用的方法后来经过系统化后,被称为“过程决定计划图法”。

2.应用时机

事项进展中给予预测,判断各种问题

为避免重大事故发生

充实计划,以免措手不及

3.适用范围

方针管理中实施项目的计划拟订;

制程中不良现象的防止及对策拟订;

重大事故预测及防止;

新产品、新技术的开发主题的计划决定。

用于组织均衡生产,材料供应。

用于制定双边或多边谈判方案。

甚至用于上班,医生手术到军事战术方案等。

4.PDPC法的特点

PDPC法是动态的手法;

PDPC法兼具预见性与临时应变性;

PDPC法能提高目标的达成机率;

PDPC法利于负责人对整个局势的掌握;

PDPC法能使参与人员的构想、创意得以尽情的发挥;

5.PDPC法分类

顺向进行式 (类型Ⅰ)

逆向进行式(类型Ⅱ)

6.顺向进行式PDPC法做法

确定所要解决的课题,明确起点与最终目标;

提出达到理想状态的手段、措施、步骤;

对提出的措施,列举出预测的结果及遇到困难时应采取的措施和方案;

将各研究措施按紧迫程度、所需工时、实施的可能性及难易程度予以分类,提出解决对策;

决定各项措施实施的先后顺序,逐项展开,并用箭头向理想状态方向连接起来;

落实实施负责人及实施期限;

在实施过程中,根据新情况,不断修订PDPC图。

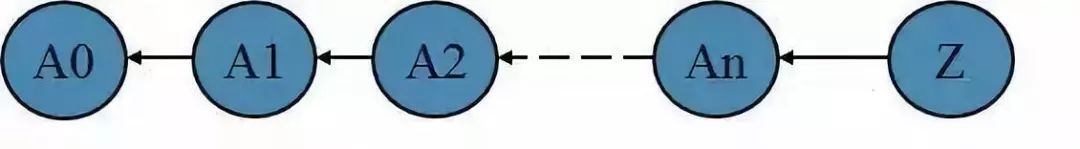

7.逆向进行式PDPC法做法

确定课题,明确初始状态和最终预期结果;

充分考虑、设想达到最终结果过程中可能发生的重大事故;

列出图标,描述可能发生重大事故的经过;

针对可能发生的重大事故,提出应对措施、决策;

研究措施,按紧迫程度、所需工时、实施的可能性及难易程度予以分类;

决定各项措施实施的先后顺序,并用箭头向理想状态方向连接起来;

在实施过程中,落实实施负责人,根据新情况,不断修订PDPC图。

8.注意事项

应用否定式的提问完善和优化程序事件;

随着新事实的发现或新情况的进展,必需随时改进图形,实施动态管理;

最终实现理解目标的,实际只会实施一个方案;

在实施动态管理时,应做好各种方案的资源准备,力争实现最佳方案;

和系统图区别;

和箭条图混淆;

不要错用成关联图;

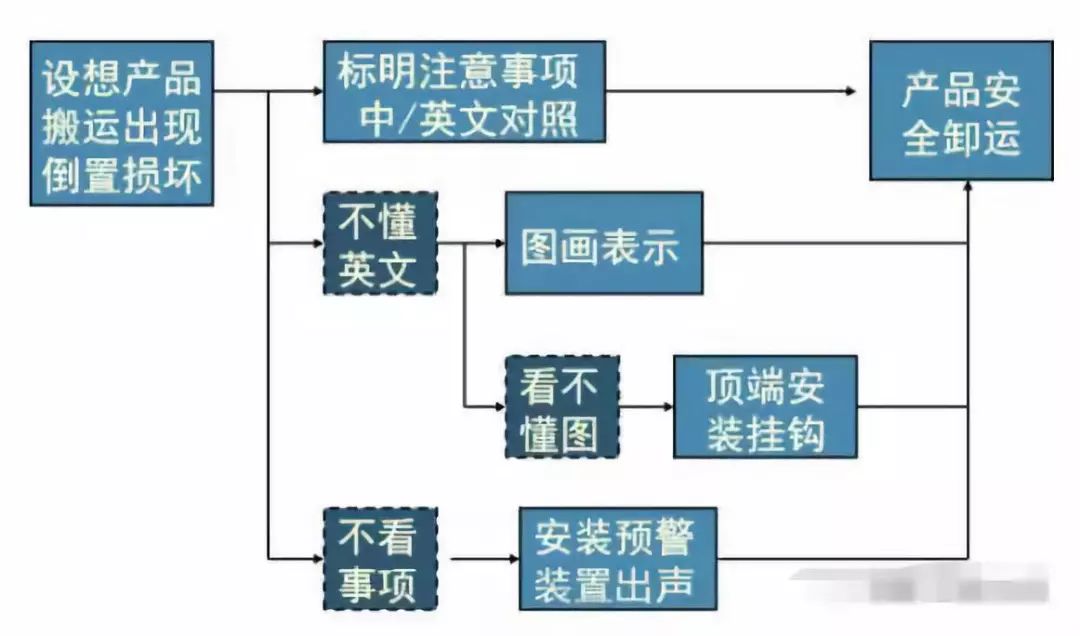

9.案例: 防止产品搬运过程中倒置

箭条图法

1.定义

透过小组讨论,对某事项或工程的实施进行,建立最佳的日程计划并管理,使其能顺利完成的一种手法。1957年,首先是美国杜邦公司推出而发展而成。

2.箭条图记号名称

A作业完成才可开始B作业

A为先行作业,B为后接作业

B与C为平行作业

圈表示示结合点或起点或终点

实线箭头示须花时间之作业

虚线箭头示不须花时间之作业

圈内之数字表示作业顺序

一个作业只能用一个箭头

不得有回路

3.适用范围

用于新品开发计划和管理;

用于产品改进计划制订和管理;

试生产阶段计划制订和管理;

量产阶段计划制订和管理;

工厂迁移计划及管理;

工程安装、修缮计划和管理;

各种事务的统筹.

4.箭条图的特点

各项工作能不能如期完成,对整体计划能否如期完成的影响关系,表现得相当清楚。

若各项工作提早或延后完工的话,对整个计划的最终完成日期,有多少改变,立即可以得到量化。

对计划的安排有条不紊。

5.箭条图做法

明确主题

确定必要的作业和(或)日程

按先后排列各作业

考虑同步作业,排列相应位置

连接各作业点,标准日程

计算作业点和日程,计算作业的最早开工、最早完工日程,最晚开工、最晚完工日程,总剩余日程和独立剩余日程等6种时间,根据计算结果,确定关键路线,即要经线,并进行进度优化。

画出要经线,计算要经线日程

6.箭条图关注点

确定项目工期

通过确定关键路线,控制项目总进度

关键路线(要经线)确定原则:该线路上的任何作业有所变化都会影响到总工期的变化,即剩余时间为零的作业构成的路线

通过确定各作业的最早开工时间和最晚开工时间,以优化组织资源配置与合理分配

7.日程时间计算方法

a.最早结合点日程的计算

最早结合点 = 最早结合点日程 + 作业所需天数

最早结合点 = 最大的(最早结合点日程 + 作业所需天数)

b. 最迟结合点日程的计算

最迟结合点 = 最迟结合点日程 - 作业所需天数

最迟结合点 = 最小的(最迟结合点日程 - 作业所需天数)

c. 剩余时间的计算

剩余时间 = 最早结合点- 最迟结合点

d. 最早开始日程计算

最早开始日程= 最早结合点日程

e. 最迟完成日程计算

最迟完成日程 = 最迟结合点

f. 最迟开始日程计算

最迟开始日程 = 最迟完成日程 - 作业所需天数

最迟结合点 = 最小的(最迟结合点日程 - 作业所需天数)

g. 总剩余日程计算

总剩余日程 = 最迟开始日程 - 最早开始日程

总剩余日程 = 最迟完成日程 - 最早完成日程

h. 独立剩余日程数计算

独立剩余日程 = 最早开始日程 -最早完成日程

8.注意事项

有结束才有开始

要考虑到平行作业,不多花时间

一个作业只能用一个箭头

顺序一般从左向右

不得有回路

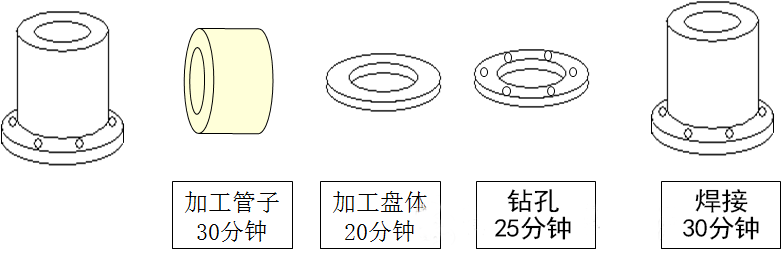

9.案例

现在有一个部件,它有两个部分组成,由四个工序 完成。为了节省时间,加工管子和加工盘子可以同时开始,将以上的工艺过程用箭条图表示如下:

如果用A表示加工管子,B表示加工盘子,C表示钻孔,D表示焊接,则每个工序之间的关系可以列表和绘图如下:

矩阵数据解析法

1.定义

矩阵图上各元素间的关系如果能用数据定量化表示,就能更准确地整理和分析结果。这种可以用数据表示的矩阵图法,叫做矩阵数据分析法。

2.主要方法

数据矩阵分析法的主要方法为主成分分析法,利用此法可从原始数据获得许多有益的情报。

主成分分析法是一种将多个变量化为少数综合变量的一种多元统计方法。

3.应用时机

大量的数据进行要因解析

复杂因子变量分析

品质对复杂的要因交络重叠的工程解析

品质工程评价

4.适用范围

新产品开发的企划;

复杂的品质评价 ;

自市场调查的资料中,要把握顾客所要求的品质,质量功能的展开;

从多量的资料中解析不良要因;

牵涉到复杂性要因的工程解析;

5.矩阵数据解析法的做法

收集资料

确定因素对事件影响程度

求相关系数 r

以计算机辅助计算,由相关行列求出固有值及固有向量值

作出矩阵图

下判断

6.注意事项

新QC七大手法中唯一采用数据解析的方法就是“矩阵数据分析法”,这个方法是将已知的资料,经过整理、计算、判断与解析后,利用计算机进行多变量分析,适用于复杂多变且需要解析的案例,是一种在品质管理专业领域中较复杂的方法,使用的机率并不高,只要概略熟悉即可。

在使用“矩阵数据分析法”时应注意:

正确判断所取得的资料是有效的;

如何确保有效处理收集的资料。

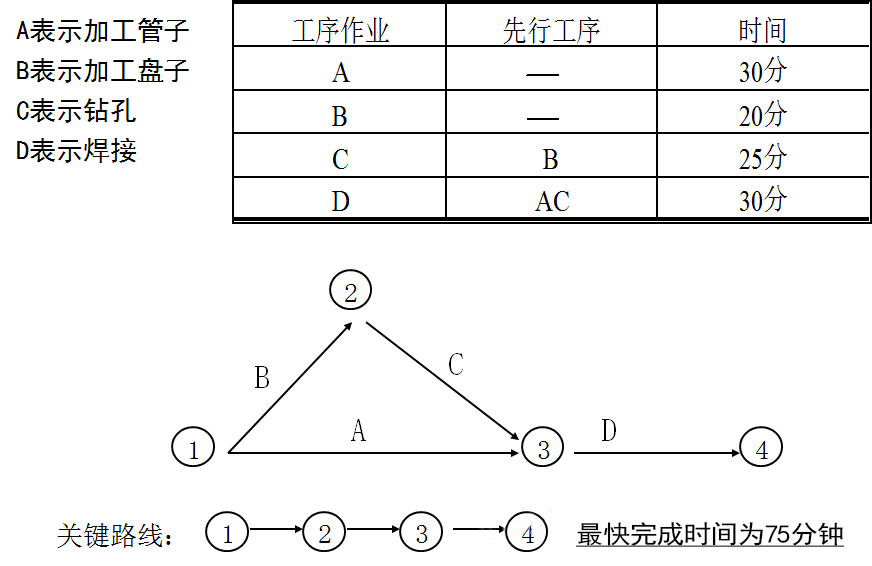

7.案例

下图是X-Y矩阵图,其中abcde为输入因素,ABCDE为输出因素,A因素影响重要度为5,B为6,C为4,D为7,E为2;请确定a、b、c、d、e输入因素的影响顺序。

结论:由上表计算结果可知:e、b、c三个因素对输出因素影响最大

-

QC

+关注

关注

0文章

32浏览量

15497

发布评论请先 登录

相关推荐

ADC12xS10x EVM GUI安装完成无法打开怎么解决?

揭秘注塑机快速换模的七大步骤,助力智能制造升级

新唐科技率先发布免费版Arm Keil MDK,助力嵌入式开发

科大讯飞发布讯飞星火4.0 Turbo:七大能力超GPT-4 Turbo

QC快充芯片,因高效而兼容性好而成为手机标配的充电解决方案!

七大嵌入式GUI盘点

第19.1 章-星瞳科技 OpenMV视觉循迹功能 超详细OpenMV与STM32单片机通信

新QC七大手法(工具)完整版介绍

新QC七大手法(工具)完整版介绍

评论