4月3日,比亚迪正式宣布停产燃油车,宣告着汽车产业布局产生新的变革。

中国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和,新能源汽车作为重要部署之一,是我国从汽车大国迈向汽车强国的必由之路,是应对全球气候变化,实现汽车产业可持续发展的战略举措。伴随新能源汽车需求的日益增长,世界范围内的汽车动力总成电气化也随之步伐迅猛。新能源汽车的核心部件之一就是驱动电机,要实现新能源汽车的批量化生产,提高电机定子的生产效率和质量非常必要。 新能源汽车电机定子

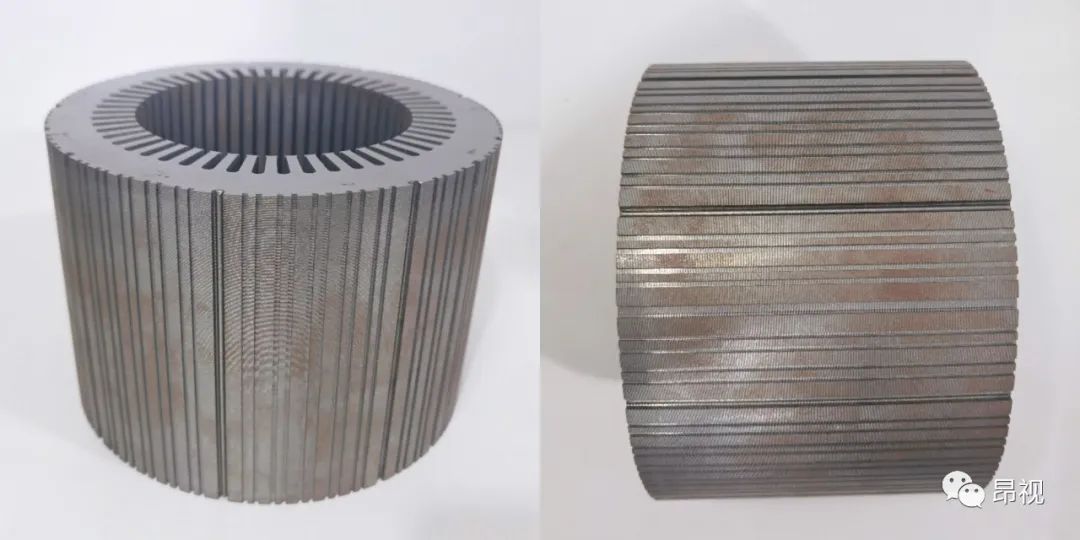

新能源汽车电机定子

电机的结构由定子和转子两大部分组成。运行时静止不动的部分称为定子,主要作用是产生磁场;运行时转动的部分则称为转子,主要作用是产生电磁转矩和感应电动势。

电机定子由导磁的定子铁心、导电的电枢绕组及固定铁心和绕组用的一些零部件、绝缘材料、引出部分等组成,如机壳、绝缘片、槽楔、引出线及环氧树脂等。其中,电机定子主要是由0.5mm厚的硅钢片一层一层叠加而组成,因此需要通过焊接,将硅钢片连接起来。

电机定子焊接工艺的发展过程中曾先后采用过焊条电弧焊、CO2气体保护焊、氩弧焊、激光焊等。从焊接工艺性上看,前两种工艺方法明显存在成形差和飞溅大的不足,后两种焊接方法比较理想。

电机定子焊接难点

①材料表面有绝缘层,焊接时产生的杂质会导致焊缝脆化;

②材料表面有模具上带出的油污会导致焊缝脆化;

③焊接后变形量大导致内应力过大;

④焊缝截面形状影响大,不同截面形状导致应力集中的程度不一样;

⑤焊缝内部气泡多,影响焊接强度;

⑥焊接时压力的大小影响内应力。

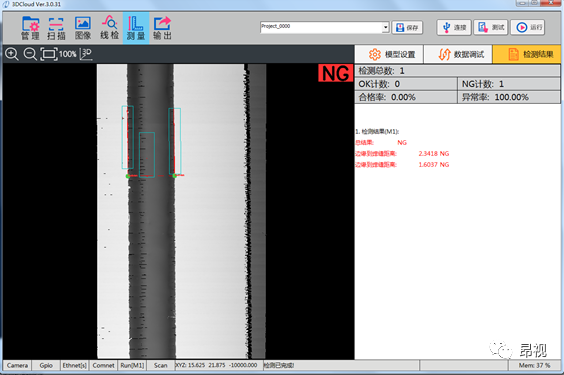

以上焊接难点会导致各类焊接缺陷,如偏焊、无焊、焊缝鼓包、焊缝凸起等。

客户来样电机定子实拍

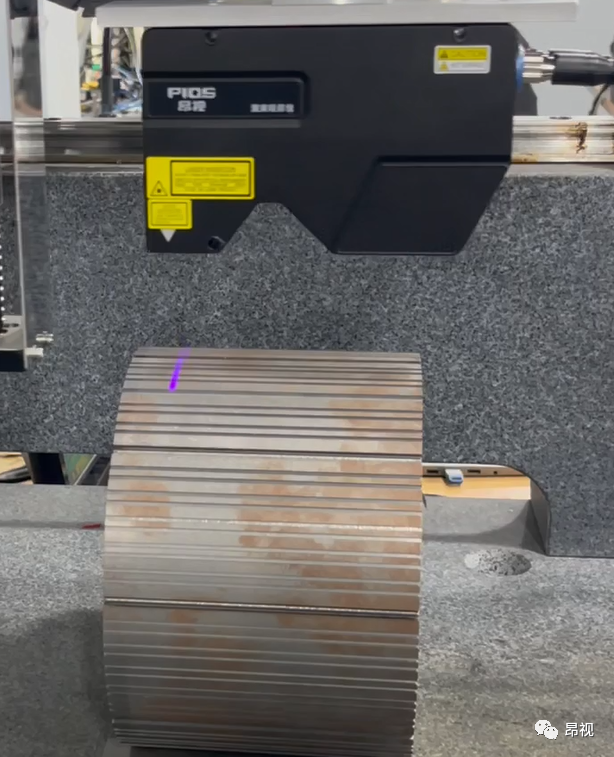

昂视自主研发的在线3D激光检测系统可高效应对电机定子焊缝缺陷检测的挑战,相机机身紧凑,稳定可靠,非常适用于工位空间有限、表面反光工件、精度要求高的自动化装配生产线。

该视觉系统中搭载的激光成像系统及检测软件3DCloud,通过对工件的外观、3D形貌进行扫描,获得特征部位的精细点云数据,包括平整度、高度差、焊缝宽、表面缺陷等。

在如上新能源电机定子检测项目中,昂视3D激光轮廓仪很好的展现了采集速度快、精度高、成像质量好的优势。在实际检测中,扫描速度为20mm/s,扫描一次成像,有效检测出工件焊接不良的问题。

焊缝与边缘宽度检测界面

在生产线应用中,该视觉方案能帮助汽车厂商至少减少2位员工的部署,简单易用的操作软件,无需具备自动化编程知识即可掌握,对于有智能化、小型化、集成性、稳定性要求高的制造企业是不错的选择。

昂视还能根据特定视野需求及不同复杂工况对相机进行定制,为各大汽车厂商提供最理想的3D检测解决方案,致力于帮助车企提高生产效率、节约人力成本。

该系统在以下应用中也有不俗表现:

PCB板高度差检测

连接器针脚平整度检测

电芯盖板焊接质量检测

胶路检测(断胶、溢胶、胶高)

电池包胶、蓝膜外观检测

昂视在线3D激光检测系统可广泛应用于3C电子、锂电、汽车、医疗、食品等行业。

-

新能源汽车

+关注

关注

141文章

10557浏览量

99603

发布评论请先 登录

相关推荐

新能源汽车散热解决方案

解决方案丨EasyGo新能源系统实时仿真应用

恩智浦MBDT加速汽车电机控制系统开发

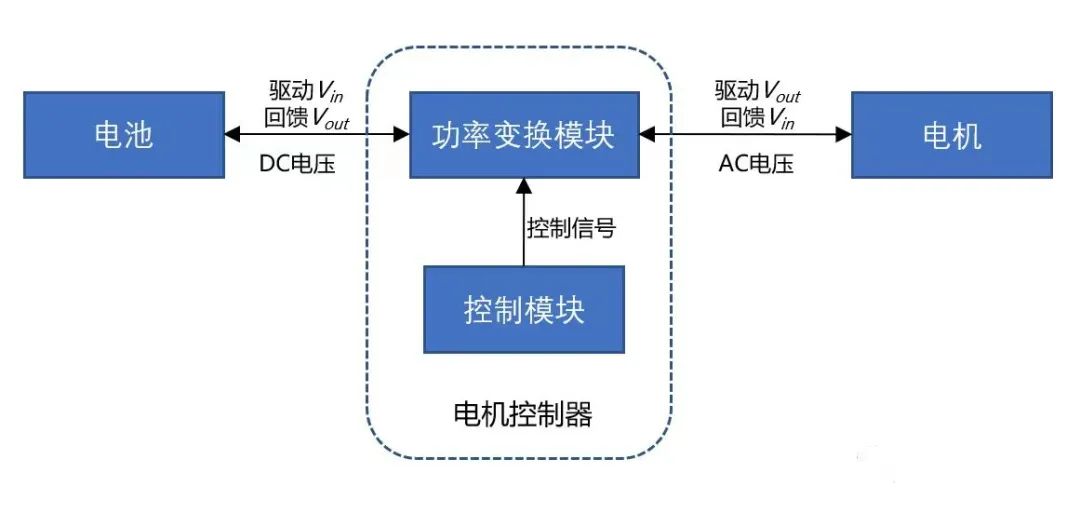

新能源汽车电机控制器工作原理

思瑞浦发布首款汽车级电流检测放大器TPA132Q!具备PWM抑制能力,助力新能源汽车电机驱动、工控智能感知!

新能源热门方案_汽车充电桩/枪 Demo

解秘新能源汽车电机定子全新检测解决方案

解秘新能源汽车电机定子全新检测解决方案

评论