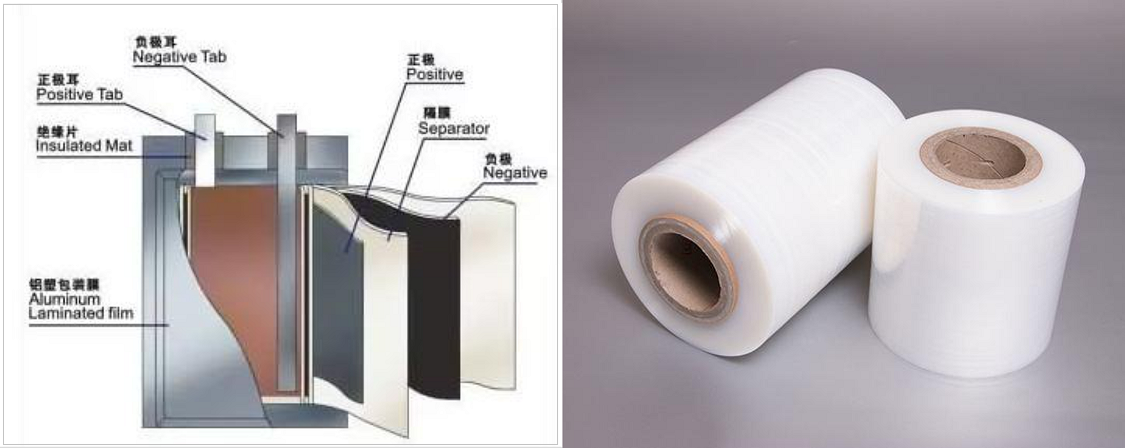

在锂电池的结构中,隔膜是关键的内层组件之一。随着锂电池行业的迅猛发展,隔膜需求快速增长,与国外隔膜企业相比,国内隔膜生产企业具备更强的规模化效应以及成本优势,国内锂电池隔膜出货量不断增长。2019年中国锂电隔膜出货量为27.4亿平米,同比增长35.6%。2020年中国锂电隔膜出货量达到37.2亿平米,同比增长36%。

如此强劲的增长势头,让众多企业加快布局。仅10-11月,恩捷股份、沧州明珠、璞泰来、星源材质、中材科技等隔膜领域头部企业相继公告扩产计划,拟投资超过150亿元,其背后折射出下游锂电池激增的市场需求。对于隔膜行业频频掀起的扩产潮,业内人士提醒,仍需留份清醒,警惕产能过剩,疯狂的投产潮掩盖了行业背后的危险。

2018年,由于湿法隔膜产能在短时间内大量释放,产品供过于求导致价格大大下降,加之新能源补贴政策退出,隔膜行业迎来“至暗”时刻。从隔膜市场发展来看,虽然全国锂电池隔膜出货量保持35%以上的增长,但由于企业产能规模化效应提升,隔膜成本进一步下降,造成隔膜价格下降,且下降速度远大于产品出货量增速。隔膜生产企业必须通过提质增效,提高良品率,减少生产不必要的产品浪费,维持更低的成本,才能保障利润。

11月18日工信部发布的《锂离子电池行业规范条件(2021年本)》(征求意见稿)中亦提出,将引导企业减少单纯扩大产能的制造项目,加强技术创新、提高产品质量、降低生产成本。

机器视觉赋能锂电池隔膜缺陷检测,助力企业降本提质增效

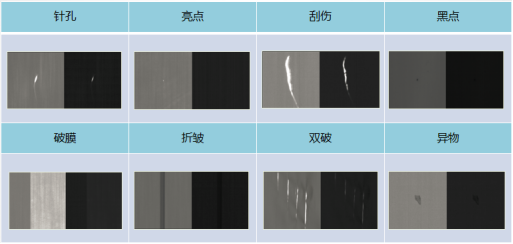

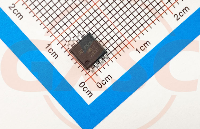

隔膜在生产时不可避免地会有一些缺陷,比如破膜、刮伤、漏涂、异物、孔洞等问题。电池隔膜如果存在缺陷,将直接影响锂电池的容量、循环能力以及安全性能等特性。

传统的人工检测方法速度慢、精度低、一致性差、易疲劳,已经远远不能满足现代工业生产中高速、高效和无损检测的要求。因此,提高隔膜的检测效率和准确性至关重要。

机器视觉技术具有极高的检测效率、检测精度和超强稳定性,结合AI所具有的“智能化”特性,可大大提高检测效率、提升产品质量、节省成本。

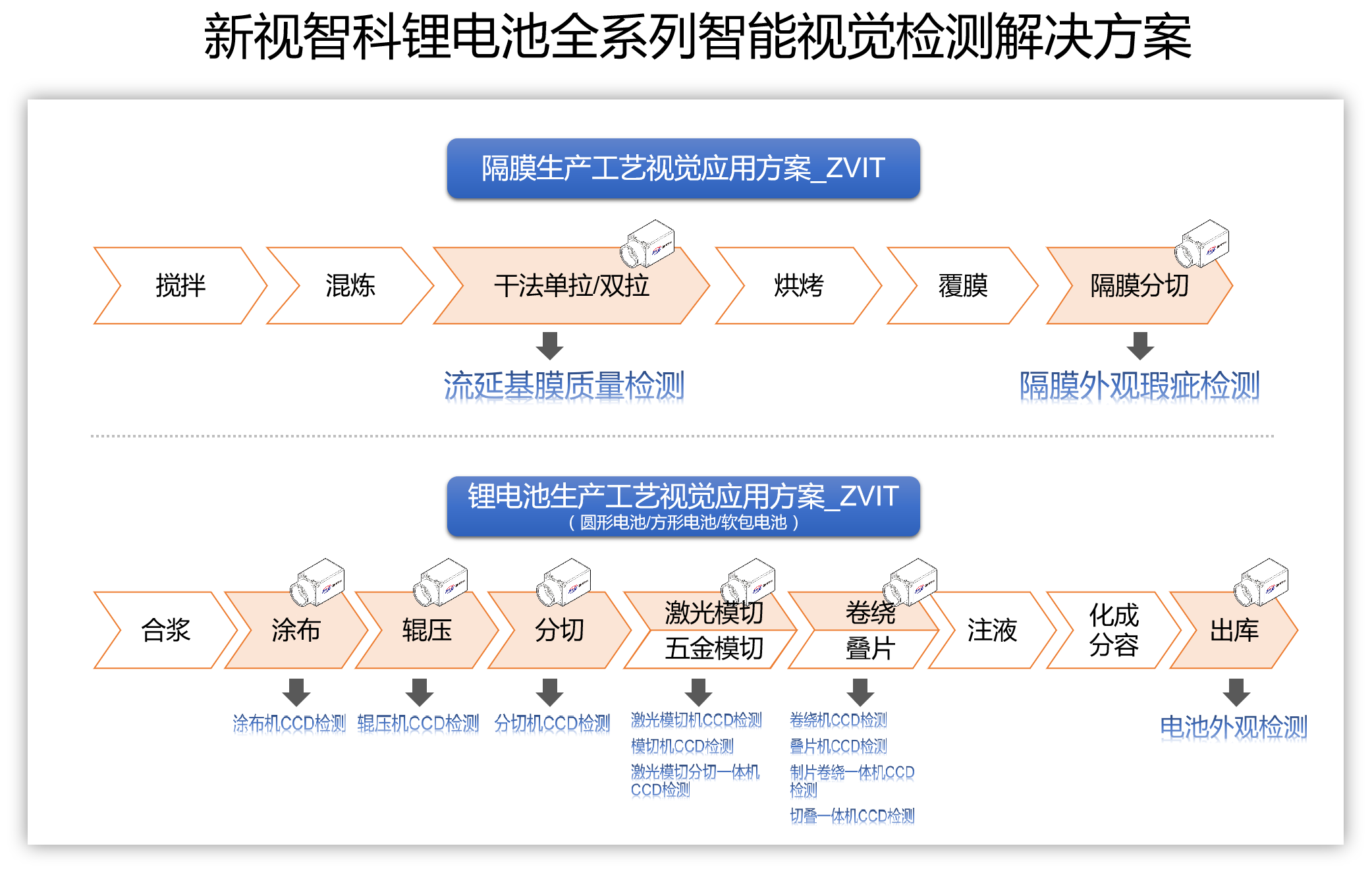

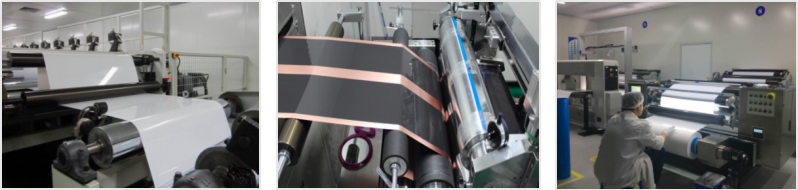

新视智科作为一家专业的机器视觉解决方案提供商,始终深耕机器视觉行业,致力为客户提供技术领先、更低成本的机器视觉检测解决方案。在锂电行业,新视智科提供全栈机器视觉检测解决方案,从隔膜、铜箔等锂电池上游材料的质量检测,锂电池前段包括涂布、辊压、分切、模切、卷绕、叠片等工序段检测,以及后段PACK环节的外观检测等场景,新视智科均有成熟且落地的应用案例。

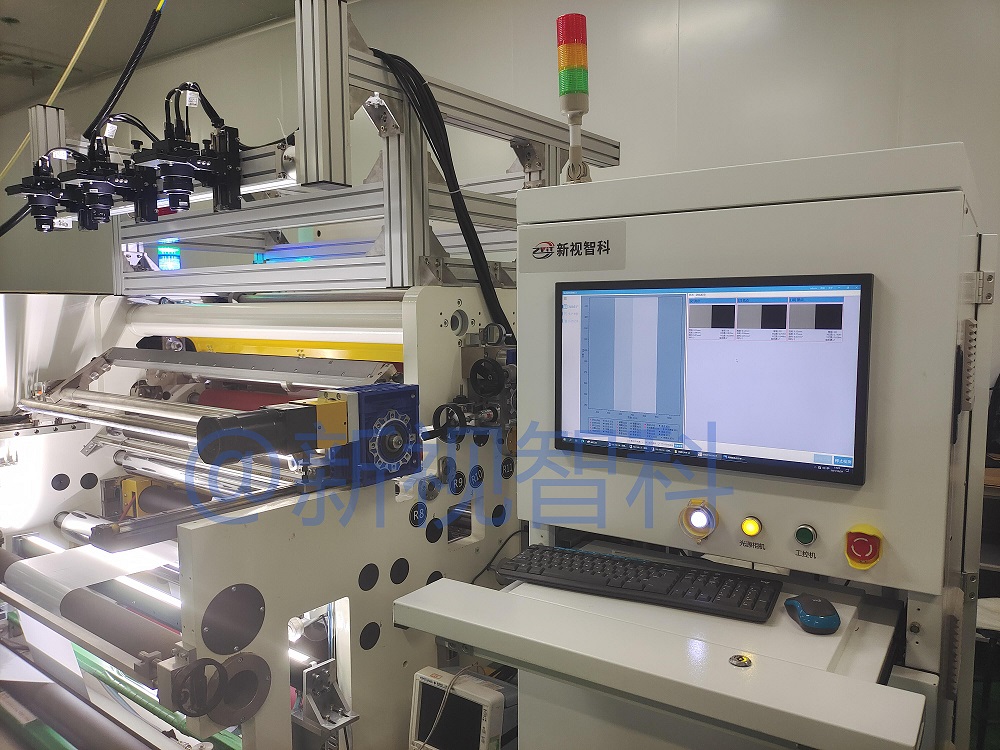

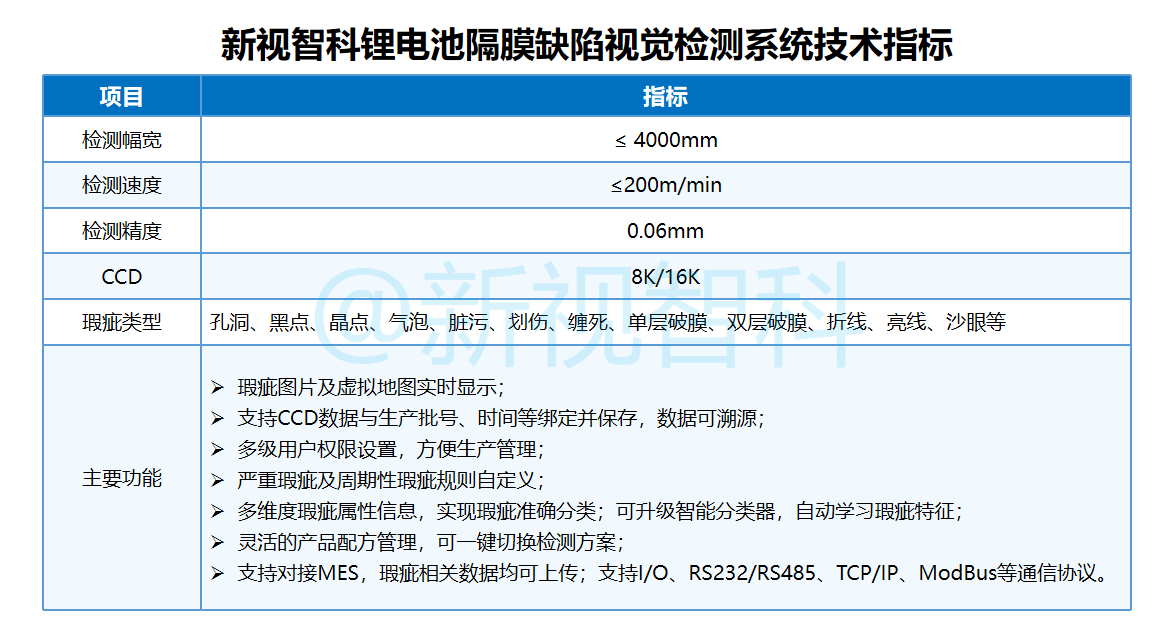

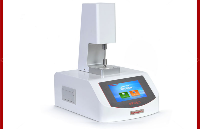

针对锂电池隔膜缺陷检测需求,新视智科提供精准高效的锂电池隔膜缺陷视觉检测系统,将机器视觉检测技术应用于隔膜缺陷检测,严格把关质检环节,可快速、准确地完成待检隔膜产品的质量检测,实时显示缺陷种类、位置等具体信息并自动报警,检测完成实时输出检测报告。新视智科锂电池隔膜缺陷视觉检测系统,有效解决了质检环节人工成本高、检测难度大、良品率不稳定等问题,大大提高产品品质和产能,确保产品良率,节省成本。

新视智科锂电池隔膜缺陷视觉检测系统介绍

1、应用场景:基膜、分切、涂布

2、缺陷检出及分类:

3、领先技术:

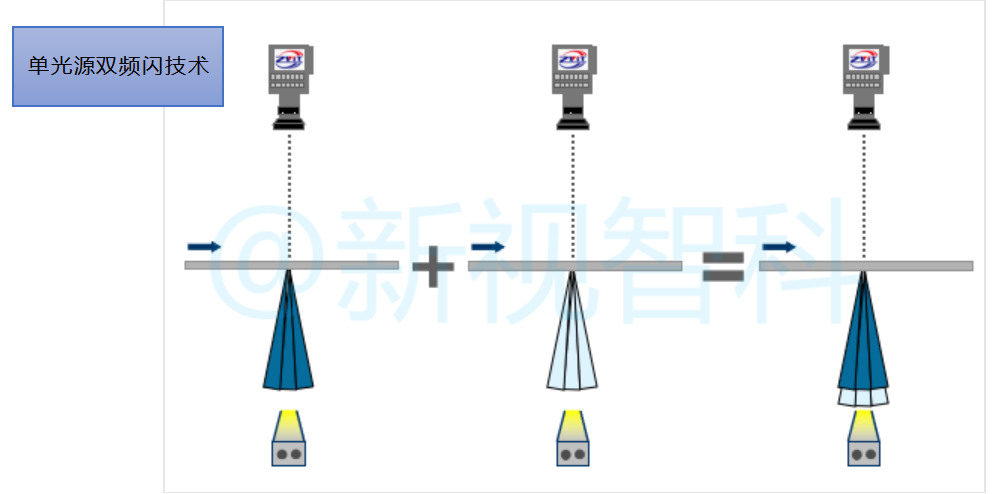

- 单光源双频闪光学成像设计

采用了单光源双频闪的先进光学控制系统,配合智能采集系统,确保所有缺陷都能被准确采集到,实现瑕疵细节精准成像,使缺陷检出率更高。

优势1:当产品抖动时,采用单光源频闪方案,无论产品抖动情况如何,相机都仍旧处于光带的中心位置, 系统正常检测, 没有伪缺陷!

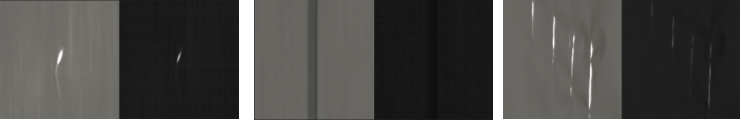

优势2:一次扫描双通道成像,最佳定义缺陷分类方案,解决传统方案无法有效分类的问题。

▲ 双通道缺陷图像

- 深度视觉算法

针对隔膜缺陷检测专门研发设计的基于深度学习的AI识别网络,会更可靠的针对瑕疵进行分类识别,甄别伪缺陷和真实瑕疵,保证产品质量的一致性,做到智能化的质量管理。

- 分布式软件架构设计

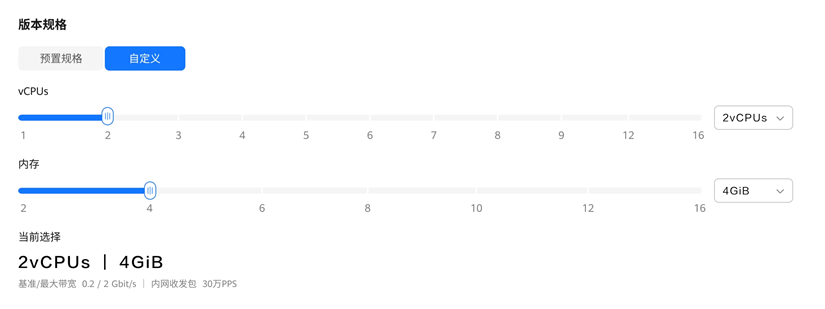

基于新视智科自研的Eye-X系列四大基础软件模块,系统搭建更灵活,操作更简单,适应不同应用场景,项目开发、调试周期更短。分布式软件架构设计,可以根据项目需求灵活增加和扩展计算能力,为客户提供更优的检测精度。

- 智能化数据管理

内置缺陷数据分析引擎,利用云计算和大数据技术,对采集的缺陷数据进行多维度数据分析,周期性、连续性缺陷及时报警。支持无缝对接MES,端侧间数据可共享,打破数据孤岛,多维度数据分析帮助企业进行产品质量分析和工艺改进,实现更全面的质量管理,助力打造智慧工厂。

新视智科已提供稳定、成熟的服务能力:

-

视觉检测系统

+关注

关注

2文章

26浏览量

7128

发布评论请先 登录

相关推荐

如何设计锂电池相关电路避免锂电池边充边放?

清远mes管理系统助力企业降本增效

什么是锂电池电芯,什么是电池模组,什么是电池包?

海康威视推出货物可视化追溯解决方案助力电商、物流行业数字化升级

电池和锂电池的区别

锂电池单体、锂电池组和锂电池包的区别

锂电池过度保护原理 锂电池保护板为什么能保护锂电池?

新视智科锂电池隔膜缺陷视觉检测系统,助力企业降本提质增效

新视智科锂电池隔膜缺陷视觉检测系统,助力企业降本提质增效

评论