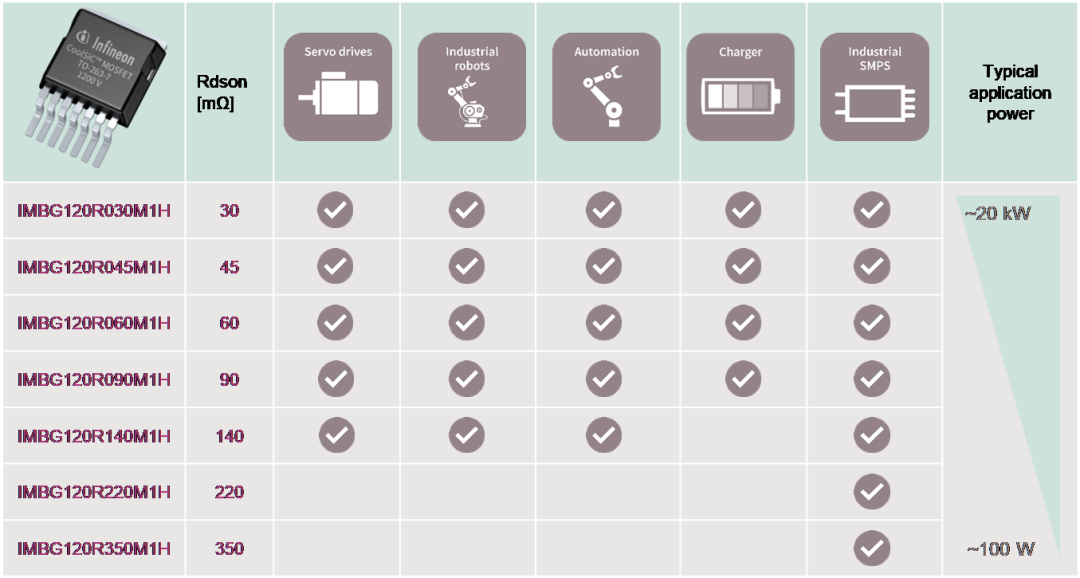

英飞凌于2020年发布了基于.XT技术的D2PAK-7L封装1200V SiC MOSFET SMD系列产品,导通电阻从350mohm到30mohm,覆盖功率范围最高可到20kW,产品目录下图1。

图1.英飞凌D2PAK-7L 1200V SiC MOSFET产品

也许您已选用测试,

或许还在选型观望,

又或者正懵懂于“.XT”是个啥?

不妨读完此文,拨云见日,

三站地铁,十分钟足矣。

一、“.XT”是个啥?

提到.XT,熟悉英飞凌的老司机们,早已会心一笑,脑海中不由浮现出叱咤风电、一身土豪金的IGBT5模块。

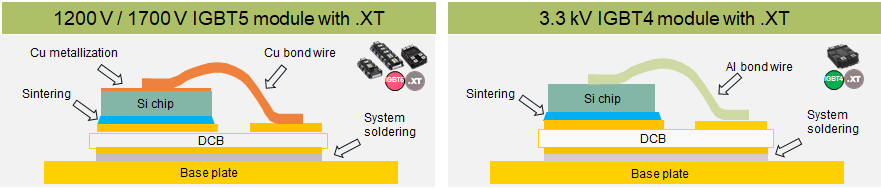

如图2,便是大家耳熟能详的,英飞凌应用在大功率IGBT模块中的“.XT”技术,覆盖1200V、1700V和3300V电压,主要用于高可靠性的风电和牵引等场合,在芯片与DCB之间用了银烧结技术(约20um),来提升可靠性,细节可参见往期文章(风机“芯”脏——英飞凌IGBT,助力海上风电马拉松25年),这里就不再赘述了。

图2.大功率IGBT模块中的.XT技术

但是.XT并不是指某一种特定的封装技术,而是英飞凌高可靠封装与互连技术的统称。所以并不是“.XT”技术就是特指Ag Sintering(银烧结)。

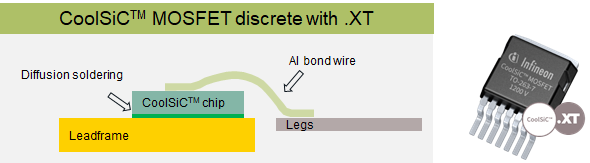

下图3,才是今天的重点——在SiC表贴D2PAK-7L中的“.XT”技术。SiC单管中的“.XT”,采用了Diffusion Soldering(扩散焊)技术。简而言之,就是在特定温度和压力条件下,使得SiC芯片的背面金属,与Lead Frame表面金属产生原子的相互扩散,形成可靠的冶金连接,以釜底抽薪之势,一举省去中间焊料。所谓大道至简、惟精惟一,惟英飞凌Know-how的特殊背金芯片与工艺才能实现。

图3.SiC表贴D2PAK-7L中的.XT技术

当“.XT”技术遇上SiC单管,

又会迸发出怎样的火花?

二、“.XT”有啥用?

一言以蔽之:降低器件稳态和瞬态热阻,同时提高可靠性。

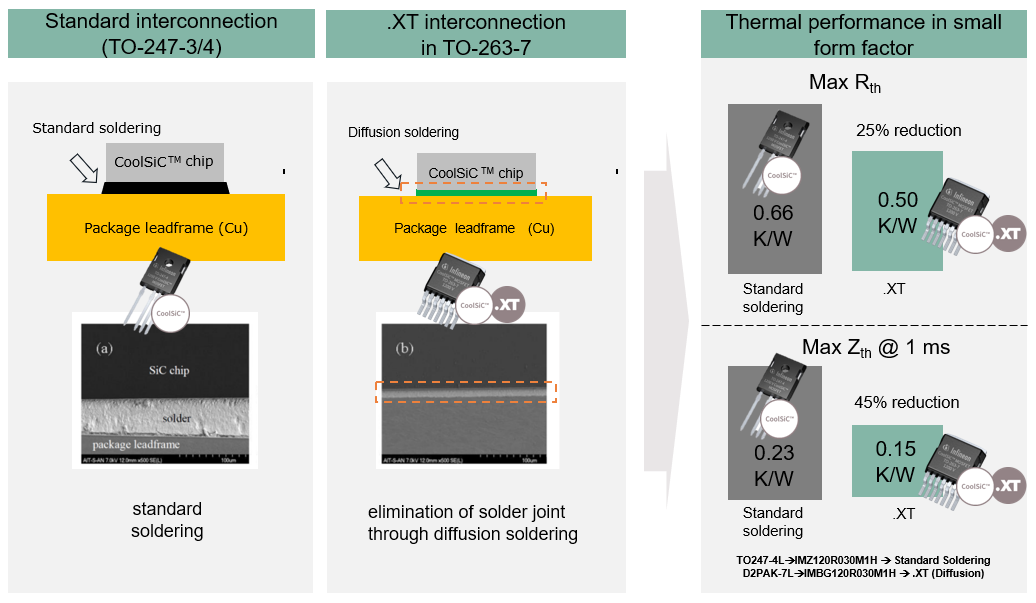

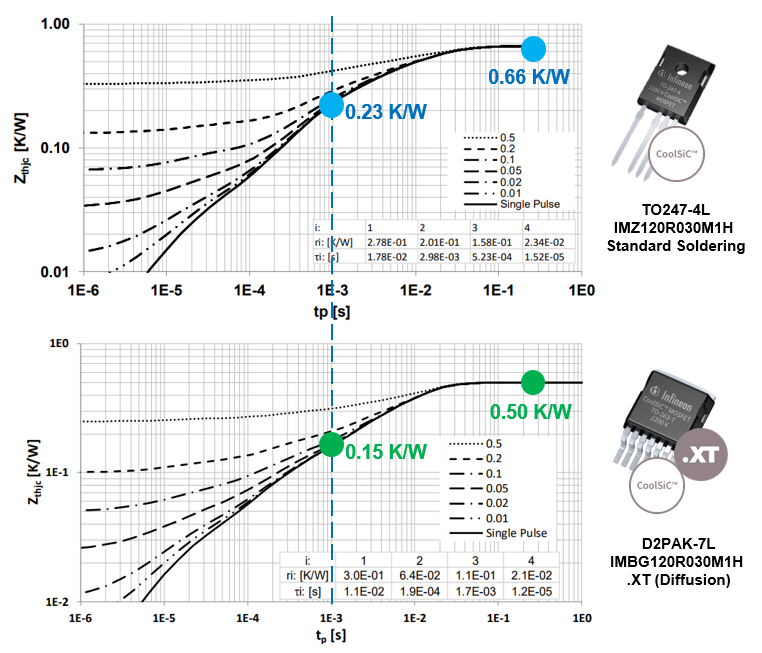

众所周知,在单管封装中,影响器件Rth(j-c)热阻的主要是芯片、焊料和基板。SiC芯片材料的导热率为370W/(m*K),远高于IGBT的Si(124W/(m*K)),甚至超过金属铝(220W/(m*K)),与Lead Frame的铜(390 W/(m*K))非常接近。而一般焊料的导热率才60 W/(m*K)左右,典型厚度在50~100um,所占整个器件内部Rth(j-c)热阻之权重,自不言而喻。所以,单管封装中引入扩散焊“Diffusion Soldering”,省了芯片与lead frame之间的焊料,优化了器件热阻。以1200V/30mOhm的SiC MOSFET单管为例,基于“.XT”技术的D2PAK-7L(TO-263-7),相比当前焊接版的TO247-3/4L(不排除以后也更新到Diffusion版),可降低约25%的稳态热阻Rth(j-c),和约45%的瞬态热阻Zth(j-c),如下图4和图5所示。

图4.SiC表贴.XT技术对器件热阻的影响

图5.1200V/30mOhm SiC TO247-4L和TO263-7L瞬态热阻曲线对比

“.XT”技术对器件稳态热阻Rth(j-c)的提升及其影响

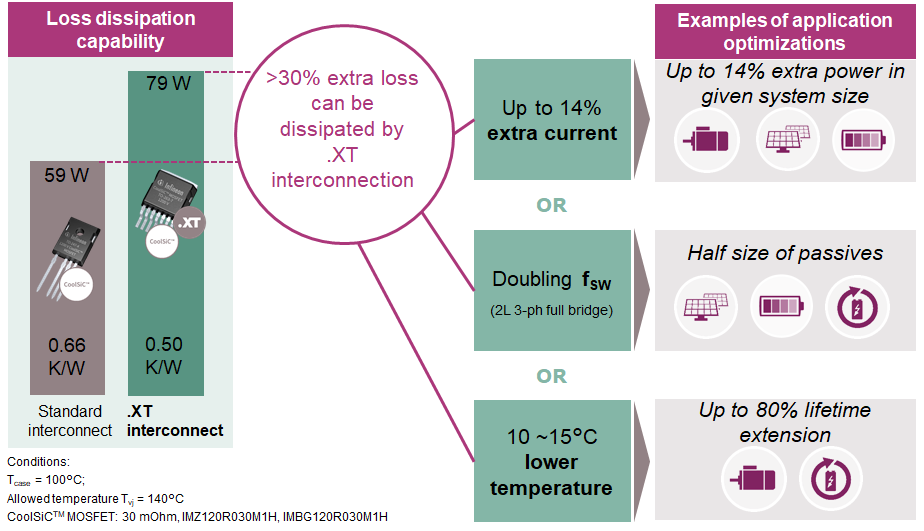

如图6所示,同样以1200V/30mOhm D2PAK-7L为例,假定TCase温度100̊C,芯片结温Tvj不超过140̊C。当采用“.XT”技术后,芯片允许的最大损耗从59W增加到79W,相应地可以增加约14%的电流输出,或者提高开关频率fsw,或者降低芯片温度以提升寿命可靠性。(PS:图6的估算相对理想,在实际应用中,在芯片最大损耗增加的同时,也要综合考虑散热器和器件Case温度的升高。)

图6.SiC表贴.XT技术对器件稳态热阻的提升及其影响

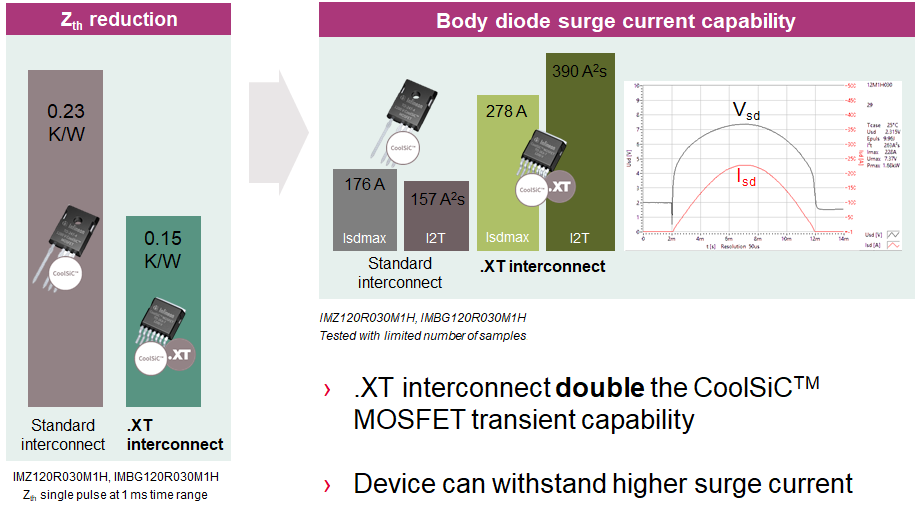

“.XT”技术对器件瞬态热阻Zth(j-c)的提升及其影响

降低瞬态热阻,除了在结温波动ΔTvj大的场合提升器件工作寿命和可靠性之外,还可以增强SiC MOSFET正向和反向的浪涌电流冲击能力。以英飞凌1200V/30mOhm的SiC MOSFET体二极管的浪涌电流的实测为例,如图7所示,基于“.XT”技术,峰值电流可以从176A增加到278A,对应的瞬态I²T值可以从157A²S到390A²S。此外,Zth(j-c)的提升,还能增加SiC MOSFET约15%的短路时间或者短路耐量,让短路保护设计更加从容。

图7.SiC表贴.XT技术对瞬态热阻的提升及其影响

三站地铁,转瞬已至。

纸上得来终觉浅,

绝知此事要“实测”。

可以通知采购下单了。

-

SiC

+关注

关注

29文章

2797浏览量

62587

发布评论请先 登录

相关推荐

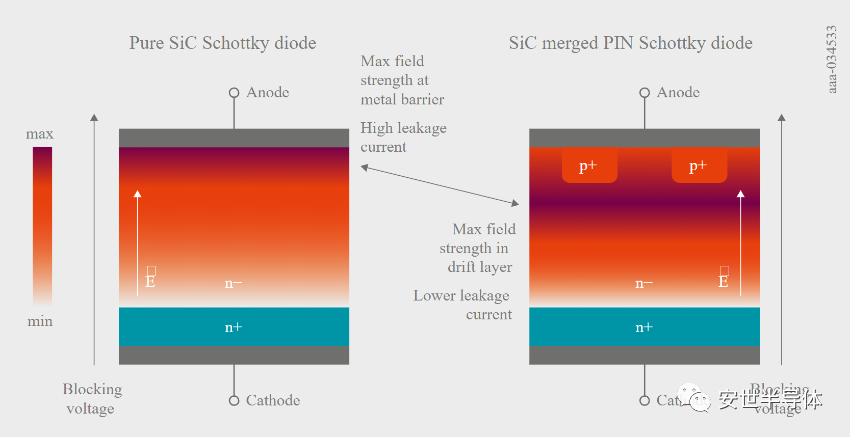

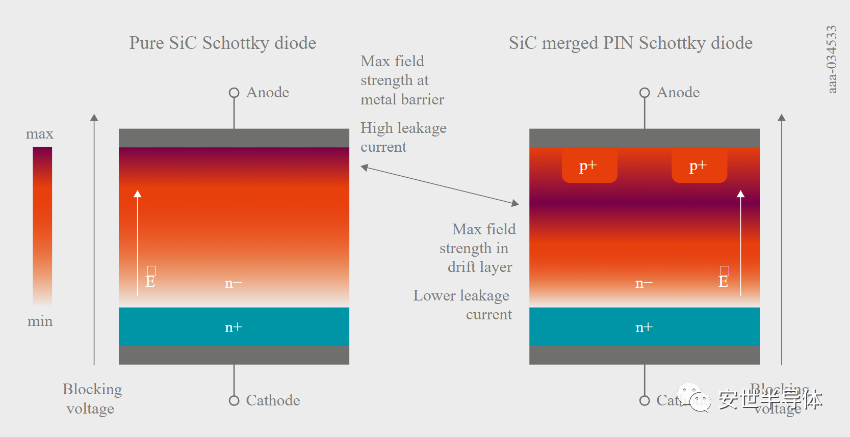

SiC MOSFET和SiC SBD的区别

SiC二极管的工作原理和结构

XT30、XT60、XT60U-F 和 XT60U-M 线束

源漏嵌入SiC应变技术简介

为什么SiC肖特基二极管不一样

SemiQ 600V SiC Diode Modules说明介绍

碳化硅模块(SiC模块/MODULE)大电流下的驱动器研究

深入对比SiC MOSFET vs Qorvo SiC FET

为什么所有的SiC肖特基二极管都不一样

当.XT技术遇上SiC单管

当.XT技术遇上SiC单管

评论