故障现象

一辆2018款起亚K2车,搭载G4LC发动机,累计行驶里程约为2.5万km。该车因事故进厂维修,更换了发动机气缸体、曲轴、曲轴信号轮、变速器前段外壳等部件。事故维修着机后停放在车间,第2天早上起动发动机,冷起动(环境温度低于28 ℃)困难。维修人员用故障检测仪检测,无故障代码存储;测量燃油压力,约为3.5 bar(1 bar=100 kPa),正常。接着维修人员又拆检了燃油泵、喷油器等与供油有关系的部件,均未见异常;然后又依次与试乘试驾车对调了冷却液温度传感器、活性炭罐电磁阀、进气歧管绝对压力传感器、曲轴位置传感器、进气凸轮轴位置传感器、排气凸轮轴位置传感器、节气门体总成、点火线圈、火花塞等部件,故障依旧,随后把目标转移到发动机的机械部分。

首先用气缸压力表测量各气缸的压力,均为10 bar左右,正常;然后拆下正时罩盖,检查正时记号,均正常。考虑到事故维修时曾发现进气门处卡有进气管的塑料碎片,当时是通过转动凸轮轴才取出的,怀疑气门损伤,密封不良,存在漏气。拆下气缸盖,拆检进、排气门,未发现异常。研磨进、排气门,用汽油检漏正常后装复试车,发动机有点火和喷油,但依然冷起动困难。至此,维修人员没有了维修思路,向厂里其他班组寻求帮助,于是笔者介入诊断该车。

故障诊断

之前一直是在车间围绕冷起动困难进行排查,没有路试,笔者决定先进行路试。路试发现,当发动机转速升至2 500 r/min时,发动机故障灯闪烁;用故障检测仪检测,此时气缸1和气缸4的失火数据异常,但是当发动机转速超过3 000 r/min时,失火数据又恢复正常;读取故障代码,存储有故障代码“P0300任意/多个气缸失火检测”“P0304 气缸4 -失火检测”“P0301 气缸1-失火检测”。

发动机是如何进行失火监测的呢?混合气被点燃时产生的压力推动活塞向下运动,会对曲轴产生一个加速度。对4缸发动机而言,曲轴旋转2圈,每个气缸做功1次,曲轴上就会产生4个加速度。发动机控制单元通过曲轴位置传感器监控曲轴转速,同时根据曲轴转速变化(即曲轴位置传感器信号的频率变化)估算曲轴加速度,若气缸做功时产生的加速度不足,则说明气缸失火,再结合凸轮轴位置传感器信号,发动机控制单元就可以准确判断是哪一个气缸发生失火了。

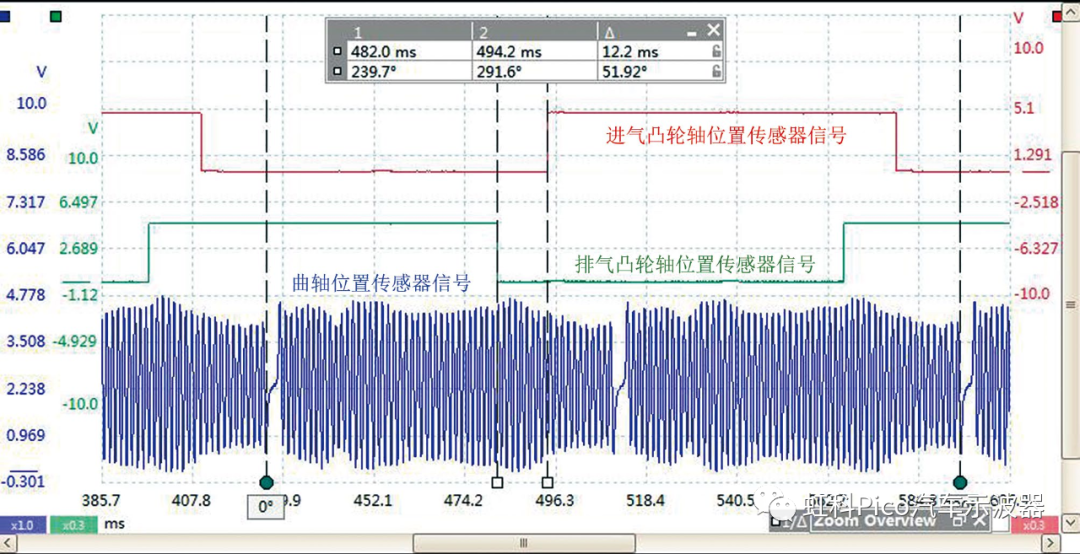

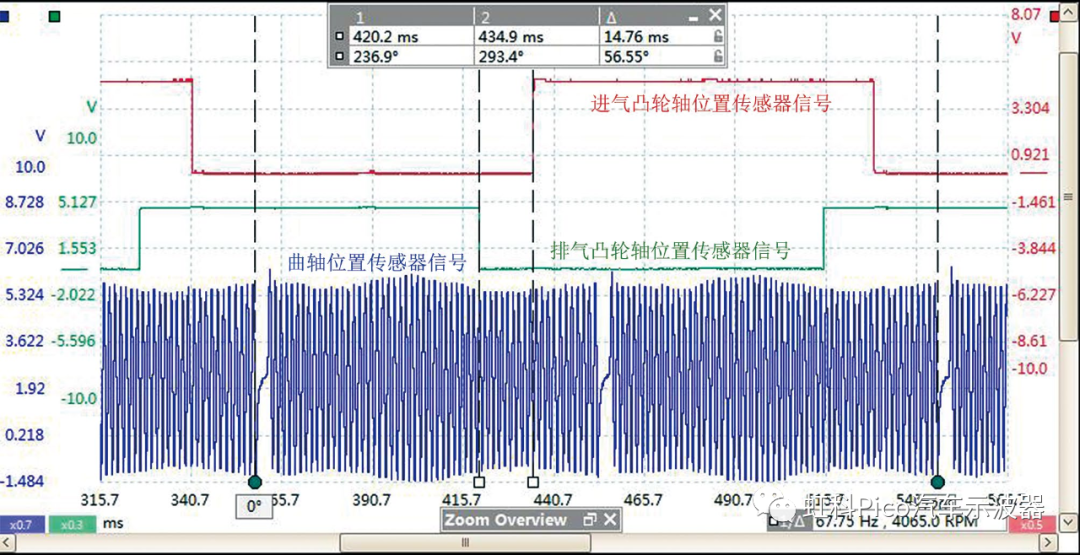

使用pico示波器分别测量故障车与相同型号正常车的正时波形(图1、图2),对比分析发现,故障车与正常车的进气、排气凸轮轴位置传感器信号与曲轴位置传感器信号的相位差基本一致,说明发动机机械正时部分是正常的;曲轴旋转1圈,正常车的曲轴位置传感器信号幅值均匀,而故障车的曲轴位置传感器信号幅值不均匀,由此怀疑故障可能是由曲轴位置传感器信号异常引起的。

图1故障车的正时波形(截屏)

图2正常车的正时波形(截屏)

该车曲轴位置传感器为磁电式,曲轴转速越快,磁场的变化速度越快,产生的信号电压就越高,另外信号电压还与曲轴位置传感器的安装间隙、信号轮的齿形等有关。该车怠速时的发动机转速约为710 r/min,运转比较平稳,初步排除发动机转速不稳导致曲轴位置传感器信号幅值不均匀的可能。测量曲轴位置传感器安装孔(在变速器前段外壳上)的高度,与更换下来的旧件对比,高度一致。转动曲轴,检查信号轮,信号齿正常,但信号轮的左右晃动量比较大(图3),由此推断曲轴信号轮扭曲变形。

图3信号轮的左右晃动量比较大

该车曲轴和曲轴信号轮均为新件,装配时按照维修手册进行安装,一般不会造成扭曲变形,怀疑机械连接部分有问题。考虑到曲轴信号轮还与液力变矩器连接,于是拆下变速器,取下曲轴信号轮、液力变矩器及输入轴(图4),将曲轴信号轮放在液力变矩器上面,发现接触面不平整。想起变速器壳体在事故中碰撞很严重,怀疑液力变矩器和输入轴已受损变形,以致旋转运动过程中使新的曲轴信号轮扭曲变形。

图4拆下的曲轴信号轮、

液力变矩器及输入轴

故障排除

更换曲轴信号轮、液力变矩器及输入轴后试车,故障现象消失,故障排除。

故障总结

按照传统的诊断思路,之前的维修人员做了很多工作,但未能解决故障。笔者从发动机控制单元设置发动机失火类故障代码的逻辑出发,借助示波器观察发动机正时波形,发现曲轴位置传感器信号幅值异常,并以此为突破口,顺利找到了故障点。由此可见,使用示波器诊断故障,能够让维修人员看到控制单元“看到”的信号,帮助维修人员拓展维修思路,提高诊断效率。

另外,笔者认为,在起动发动机时,虽然有点火和喷油信号,但是曲轴位置传感器信号不正常,导致点火和喷油时刻不够精准,从而造成发动机冷起动困难。

作者:李康林,Tech Gear 汽车诊断学院优秀学员,从事汽车维修工作10年,现任广西通惠汽车服务销售服务有限公司机电组长。

-

发动机

+关注

关注

33文章

2477浏览量

69345

发布评论请先 登录

相关推荐

虹科培训 | 重磅升级!全新模式月底开班,你想学的都在这里!

虹科免拆诊断 | 2017款凯迪拉克XT5车组合仪表上的指针均失灵

虹科免拆诊断 | 2017款路虎发现5车行驶中发动机自动熄火

汽车免拆诊断案例 | 2019 款东风悦达起亚K2车怠速起停系统工作异常

虹科免拆诊断 | 2011款瑞麒M1车发动机起动困难、加速无力

虹科免拆诊断 | 2018 款起亚 K2 车冷起动困难

虹科免拆诊断 | 2018 款起亚 K2 车冷起动困难

评论