等离子清洗机

等离子清洗机等离子清洗机制造商正在将石墨烯应用于集成电路。

毫不夸张地说,石墨烯是21世纪的明星材料。 2004年,二维石墨烯的发现震惊了整个物理学界,颠覆了“热力学涨落不允许二维晶体在有限温度下自由存在”的认知。它的发现者,曼彻斯特大学物理与天文学的海姆和诺沃肖洛夫也被提名为 2008 年诺贝尔物理学奖,并获得了 2010 年诺贝尔物理学奖。与硅相比,石墨烯在集成电路中具有独特的优势。

基于硅的微型计算机处理器在室温下每秒只能执行一定数量的操作,但电子通过石墨烯时电阻很小,产生的热量也很少。此外,石墨烯本身是一种极好的热导体,散热非常快。由于其优异的性能,石墨烯可用于制造电子产品,显着提高其运行速度。速度只是石墨烯的好处之一。硅不能分成小于 10 nm 的小块。否则,您将失去有吸引力的电子特性。与硅相比,石墨烯的基本物理特性在分裂时不会发生变化,电子特性会变得异常。因此,即使硅不能进一步划分,比硅更小的石墨烯仍能继续保持摩尔定律,极有可能取代硅,促进微电子技术的发展。因此,石墨烯独特的物理化学性质也引起了物理、化学和材料领域的科学家们的极大兴趣。

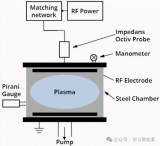

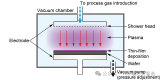

真空等离子清洗机的制造商正在引入氧和氢等离子体来蚀刻石墨烯。

氧等离子体和氢等离子体都可用于蚀刻石墨烯。两种石墨烯气体等离子刻蚀的基本原理是通过化学反应沿石墨烯的晶面进行刻蚀。不同的是,氧等离子体攻击碳碳键后形成一氧化碳、二氧化碳等挥发性气体,而氢等离子体则形成甲烷气体并与之形成碳氢键。 2010年,中国科学院物理研究所张光宇发表了以氢气为主要气体蚀刻单层和双层石墨烯的文章。论文指出,射频频率的功率是一个重要参数,如果太大,很容易在石墨烯上刻蚀出深槽,形成大量缺陷。更强的等离子蚀刻导致更宽的沟槽和更深的孔。

如果氢等离子体功率过高或过长,石墨烯表面的断裂键会进一步受到攻击并继续变宽,形成深峡谷,同时攻击其他部分,石墨烯是深六边形,形成气孔。在任何一种情况下,在某些处理过程中都应避免出现某些情况。除了精确控制射频功率和蚀刻时间等条件外,还必须注意保护蚀刻过程中不需要蚀刻的区域。这是一个更困难的问题,因为石墨烯具有高反应性并且非常容易受到损坏。幸运的是,许多等离子蚀刻设备制造商已经意识到在蚀刻过程中需要保护未蚀刻区域或特定功能层。许多制造商正在推出或试图推出此类型号,以适应 14 纳米以下的蚀刻节点。

与目前主流的蚀刻工艺一样,蚀刻温度也是一个重要参数。有趣的是,石墨的蚀刻速率并不随温度线性变化,而是在450°左右有一个峰值。更有趣的是不同厚度石墨烯的不同刻蚀率,以及不同温度下单层或双层石墨烯的不同刻蚀率。可以看出,单层的石墨烯蚀刻速率远快于双层的石墨烯蚀刻速率。这意味着层数的减少意味着暴露面积的增加,这意味着更多的碳-碳键被暴露出来,而两层或多层石墨烯烃总是重叠的,上层中的碳-碳键断裂后暴露的下层可能不会具有相同的晶体取向,使得蚀刻困难并导致蚀刻速率显着不同。

经过多次尝试和工艺优化,已经实现了8nm、12nm和22nm等各种宽度的石墨烯纳米级线材,并将其整合到器件中。电气特性不好,但电流开关比只有102,即阈值电压。饱和电流都不能满足芯片级的要求,但是上面提到的处理方法和刻蚀研究的细节还是值得考虑的。具体而言,氧等离子体用于刻蚀形成120nm石墨烯线,然后氢等离子体用于刻蚀以形成更细的线。一方面,石墨烯对氧气的刻蚀可以在常温下进行,成本很低,速度相当高,精度从几纳米到几十纳米,刻蚀率不高。一定是太快了。这将使氢等离子体得到更广泛的应用。

以上是金徕真空等离子清洗机厂家对氧氢等离子刻蚀石墨烯的介绍。

-

等离子

+关注

关注

2文章

236浏览量

30111 -

清洗机

+关注

关注

0文章

164浏览量

15326

发布评论请先 登录

相关推荐

微流控芯片中等离子清洗机改性原理

等离子体的一些基础知识

OptiFDTD应用:纳米盘型谐振腔等离子体波导滤波器

等离子的基本属性_等离子体如何发生

真空等离子清洗机的制造商正在引入氧和氢等离子体来蚀刻石墨烯

真空等离子清洗机的制造商正在引入氧和氢等离子体来蚀刻石墨烯

评论