7月21日,世界动力电池大会在四川宜宾盛大开幕,在全球力争尽早实现“双碳”目标的大环境下,锂电将是一条长赛道的能源革命。提到电动汽车革新技术,关注度最高的非锂电池莫属。昨日广汽集团董事长曾庆洪在世界动力电池大会上透露道,目前动力电池成本占到汽车总成本的40%、50%、60%,并且在不断增加。动力电池作为产业链的核心环节,我国目前各方面发展得还比较成熟,但在一些核心技术上还可以突破,每一环节的突破都将助力成本的减少。就拿锂电生产设备来说,在高速发展过程中,产线自动化的趋势明显,然而在庞大且精密的电池生产环境中“看不见”的问题实则错综复杂。以方形锂电池激光焊接为例,壳盖的封装根据位置的不同分为顶盖和底盖的焊接。焊接时,极柱或连接片易受污染,污染物分解,易形成焊接炸点,造成孔洞;若焊穿,形成爆点;若有孔隙,不易焊牢,导致电解液泄漏,造成安全风险。本期我们重点来聊聊3D视觉技术在方壳锂电池顶盖焊工艺环节的应用,详细了解昂视3D视觉在各类缺陷检测中的优异表现吧。

应用描述

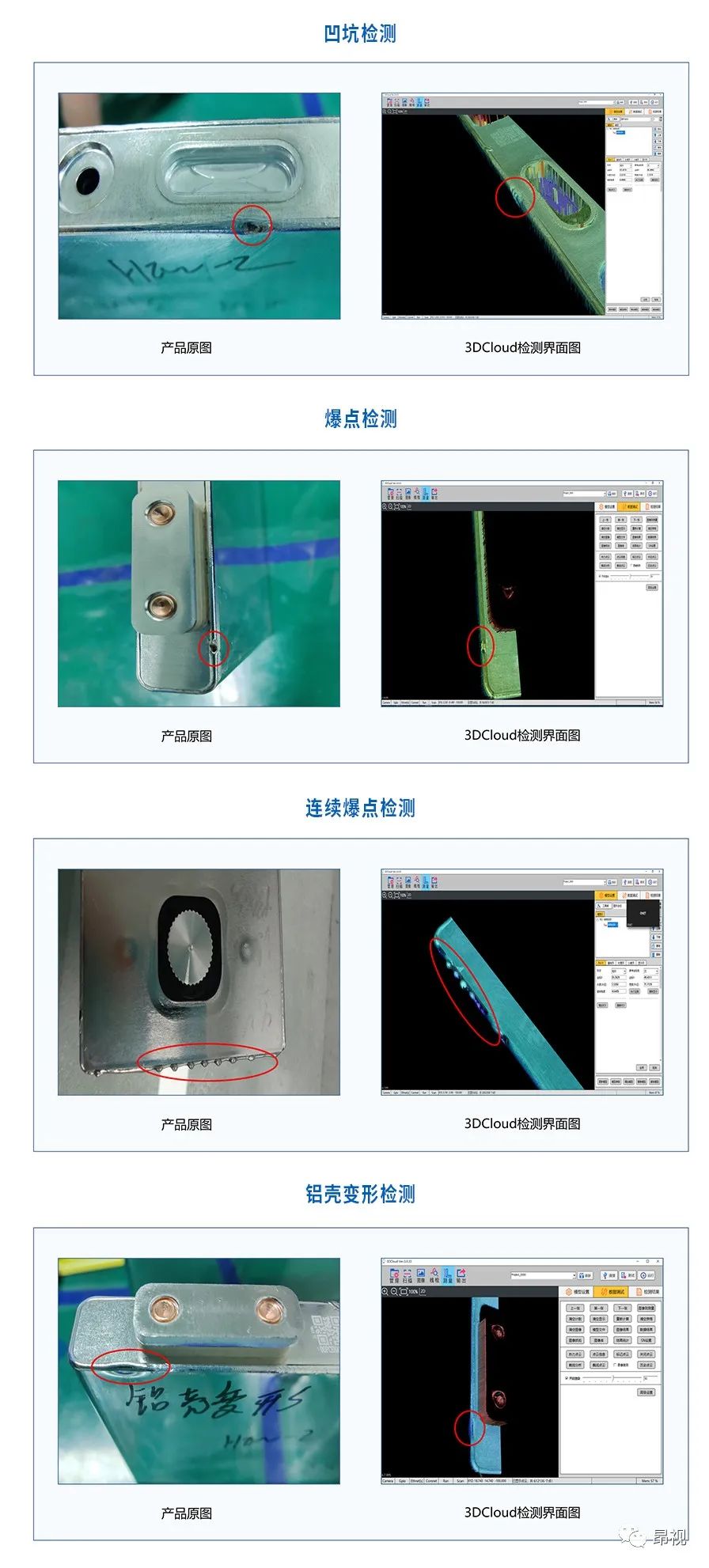

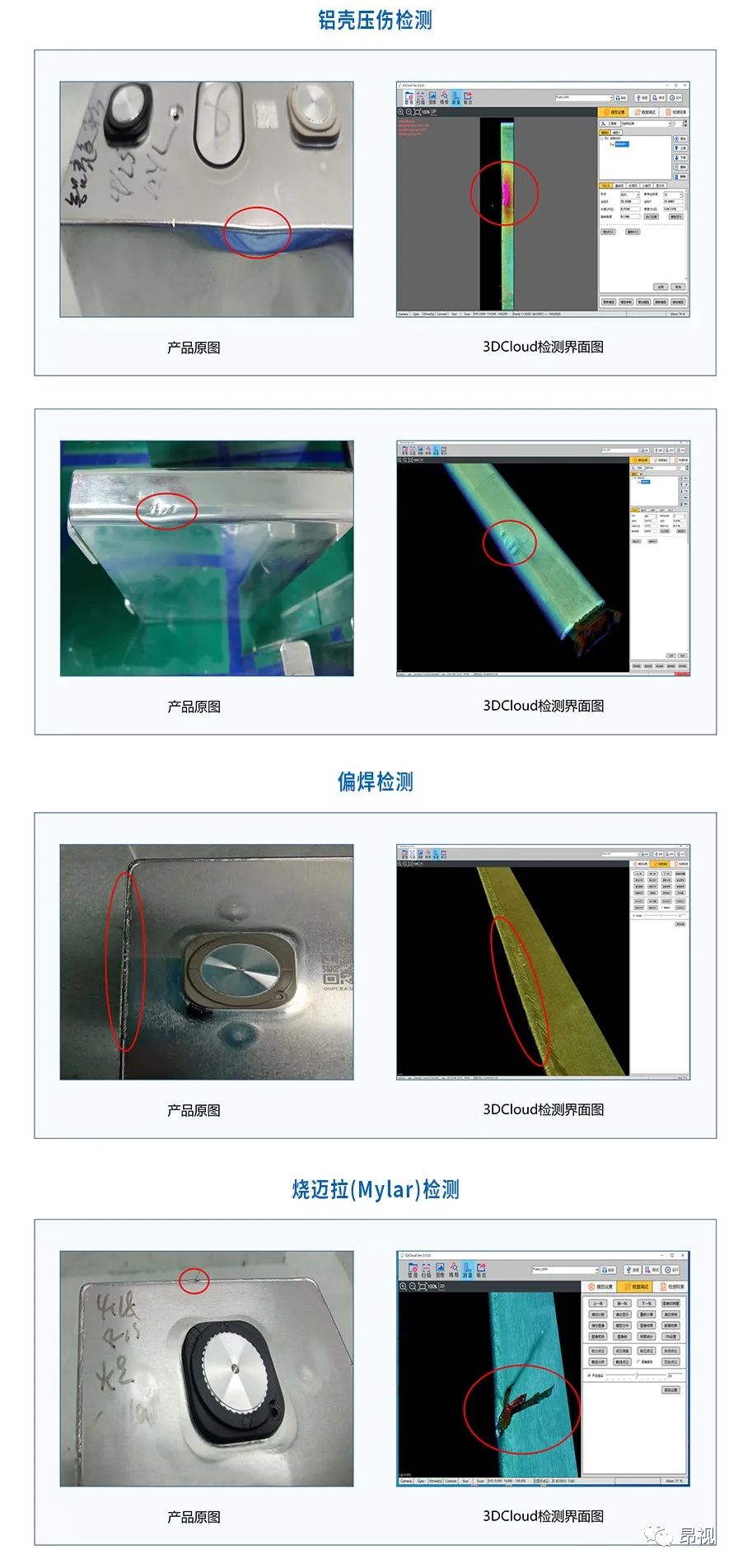

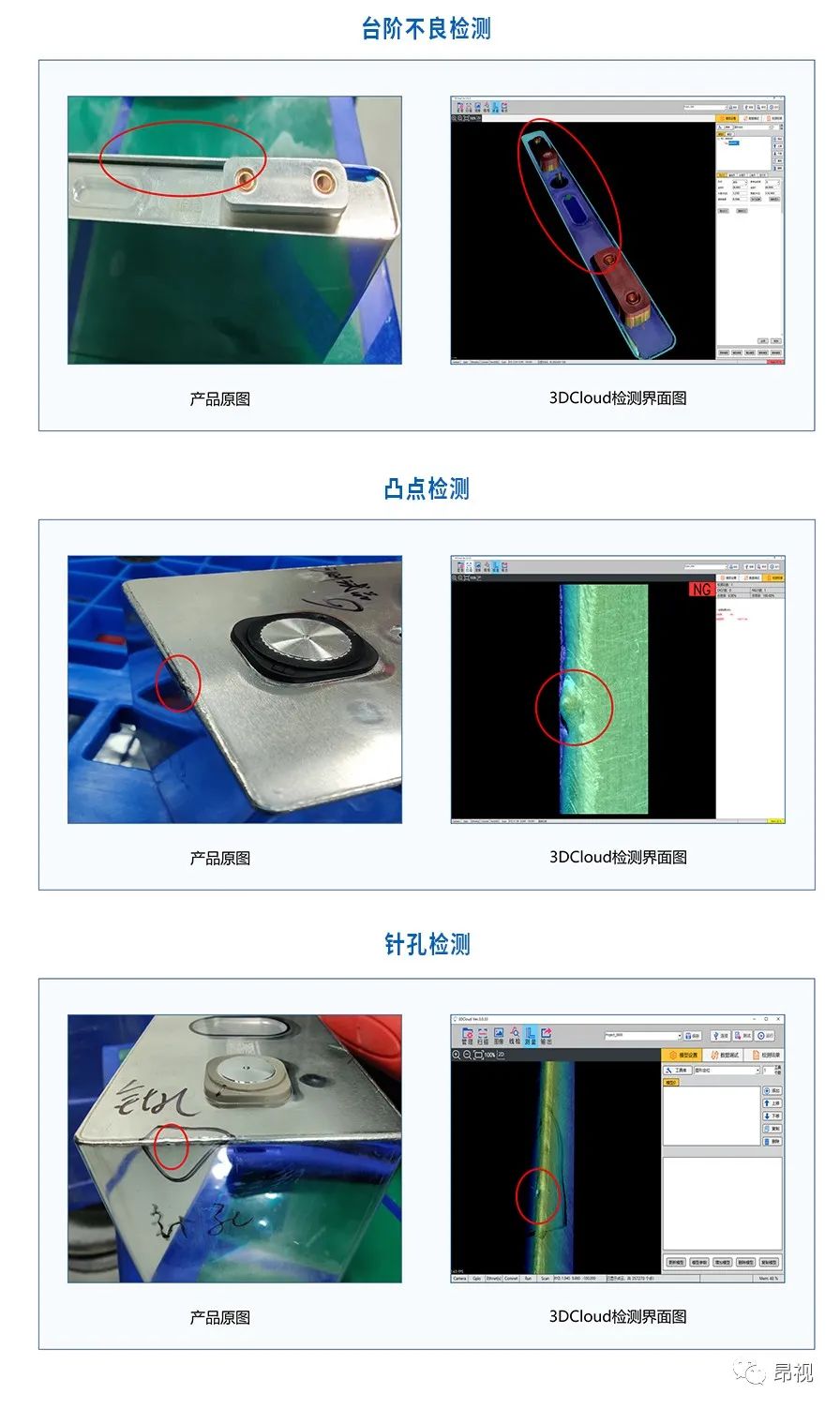

由于铝材激光焊接难度较大,会随时面临焊痕表面爆点、针孔、凹坑、断焊、偏焊、台阶不良、凸点、铝壳变形、烧迈拉(Mylar)等各类问题,因此电池铝壳焊接质量的检测至关重要。

技术挑战

焊道细窄,最细约0.8mm,且某些底面又是高反光材质,因此如何检测焊接的质量,是一个很大的挑战。

解决方案

昂视LP系列3D激光轮廓仪可以解决该应用的挑战。使用昂视3D激光轮廓仪,搭载3DCloud软件在动力电池焊缝外观缺陷检测方面,为客户提供硬件 + 软件 + 调试服务为一体的完整解决方案,软件成熟度高,拥有高速、稳定且精确的缺陷识别算法,设备到现场进行简单调试后即可投入使用。当检测到不良品时,昂视3DCloud软件界面会提示NG,操作人员可以通过软件结果界面查看产品的错误位置及详细信息。昂视3DCloud软件检测功能丰富,搭载各类图像预处理功能,具备强大的数据分析功能,可根据现场缺陷类型选择检测方法,内置21类3D常用检测工具,轻松便捷完成设定,操作人员随时可查看各环节的质量,趋势针对性地进行焊接优化。

检测原理

通过三维图像的高度信息精准定位缺陷位置,3DCloud点云、图像处理算法会实时输出检测结果,高效完成锂电池质量检测,降低客户生产成本,简化生产管理流程 。

操作方法

使用昂视3D激光轮廓仪搭载的3DCloud软件,以高精度检测各种焊缝,让产线不错过任何一个焊接缺陷。通过添加检测工具,圈定检测区域,灵活设定高度上下限阈值、焊接平滑程度等参数,通过区域内对比每一处的高度、焊接平滑度等信息,轻松完成OK/NG判定。

案例展示

锂电,作为连接发电侧和用电侧的结点,已经成为新能源行业的重要支点。在能源大变革的背景下,锂电行业已经成为全球重要领域。昂视作为自动化领域领先提供商有坚定的决心,以扎实的底层算法能力和行业领先的深度学习技术,秉承着“以优秀的产品和服务,为客户创造价值”的使命,助推锂电制造商夯实基础,保证产品质量的同时实现产能高效突破。

锂电,作为连接发电侧和用电侧的结点,已经成为新能源行业的重要支点。在能源大变革的背景下,锂电行业已经成为全球重要领域。昂视作为自动化领域领先提供商有坚定的决心,以扎实的底层算法能力和行业领先的深度学习技术,秉承着“以优秀的产品和服务,为客户创造价值”的使命,助推锂电制造商夯实基础,保证产品质量的同时实现产能高效突破。

-

3D视觉

+关注

关注

4文章

433浏览量

27531

发布评论请先 登录

相关推荐

价格战内卷?看TCL如何用“硬核科技”赢得双十一“销冠”!

不要被价格战迷乱双眼,大模型竞争的关键在于生态

价格战的关键,非“锂”莫属

价格战的关键,非“锂”莫属

评论