金刚石

从4000年前,印度首次开采以来,金刚石就在人类历史上一直扮演着比其他材料引人注意的角色。几个世纪以来,诚勿论加之其因稀缺而作为财富和声望象征属性。单就一系列非凡的物理特性,例如:

已知最硬的材料,在室温下具有晶体材料最高的热导率,宽的透光范围,最坚硬的材料,可压缩性最小,并且对大多数物质表现出化学惰性,就足以使得其备受推崇,所以金刚石常常被有时被称为“终极工程材料”也不那么令人惊讶了。

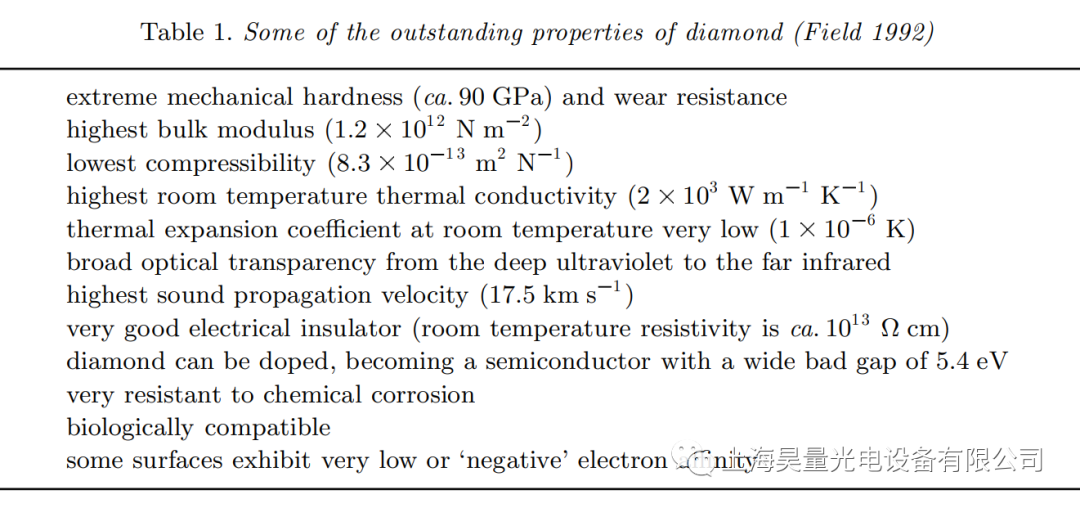

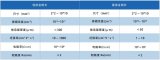

---一些金刚石的物理特性---

---一些金刚石的物理特性---

解决金刚石的稀缺性的工业方案:金刚石的化学气相沉积(CVD)

因为大型天然钻石的成本和稀缺性,金刚石的工业化应用一致非常困难。200 年前,人们就知道钻石仅由碳元素组成(Tennant 1797),并且进行了许多尝试以人工合成金刚石,作为金刚石在自然界中最常见的同素异构体之一的石墨,被尝试用于人造金刚石合成。

「但结果却被证明其过程非常困难」

石墨和金刚石虽然标准焓仅相差 2.9 kJ mol-1 (Bundy 1980),但因为较大的活化势垒将两相隔开,阻止了石墨和金刚石在室温和大气下相互转化。

「有趣的是」

这种使金刚石如此稀有的巨大能量屏障也是金刚石之所以成为金刚石的原因。

但是终究在1992年,一项称之为HPHT(high-pressure high-temperature)生长技术的出现,并随着通用电气的发布,成为几十年来一直用于生产工业金刚石的标准技术。

在这个过程中,石墨在液压机中被压缩到数万个大气压,在合适的金属催化剂存在下加热到 2000 K 以上,直到金刚石结晶。由此产生的金刚石晶体用于广泛的工业过程,利用金刚石的硬度和耐磨性能,例如切割和加工机械部件,以及用于光学的抛光和研磨。

高温高压法的缺点是它只能生产出纳米级到毫米级的单晶金刚石,这限制了它的应用范围。直到金刚石的化学气相沉积(CVD)生产方法以及金刚石薄膜的出现,该种(类)金刚石的形式可以允许其被更“高级”的利用。

金刚石的化学气相沉积(CVD)

生产方法

相比起HPHT 复制自然界金刚石产生的环境和方法,化学气相沉积选择将碳原子一次一个地添加到初始模板中,从而产生四面体键合碳网络。

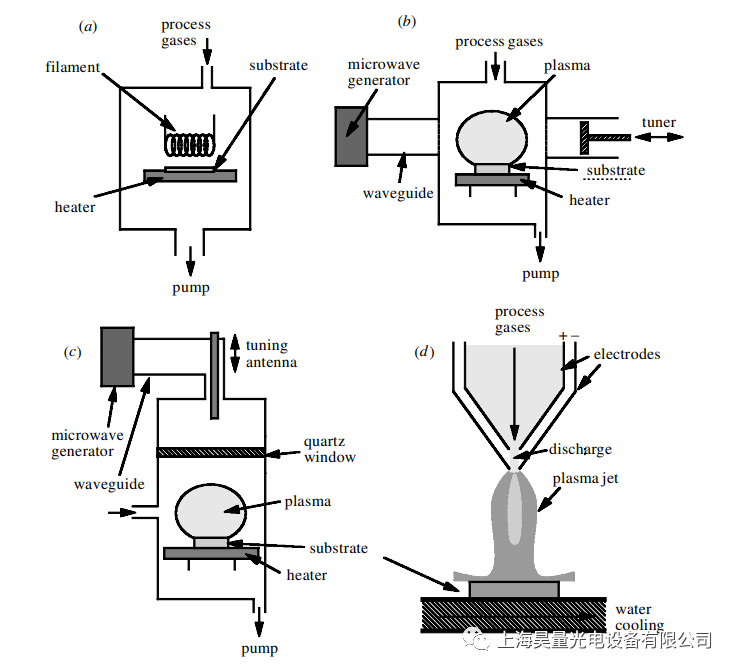

「化学气相沉法」顾名思义,其主要涉及在固体表面上方发生的气相化学反应,从而导致沉积到该表面上。下图展示了一些比较常见的制备方法。

金刚石薄膜

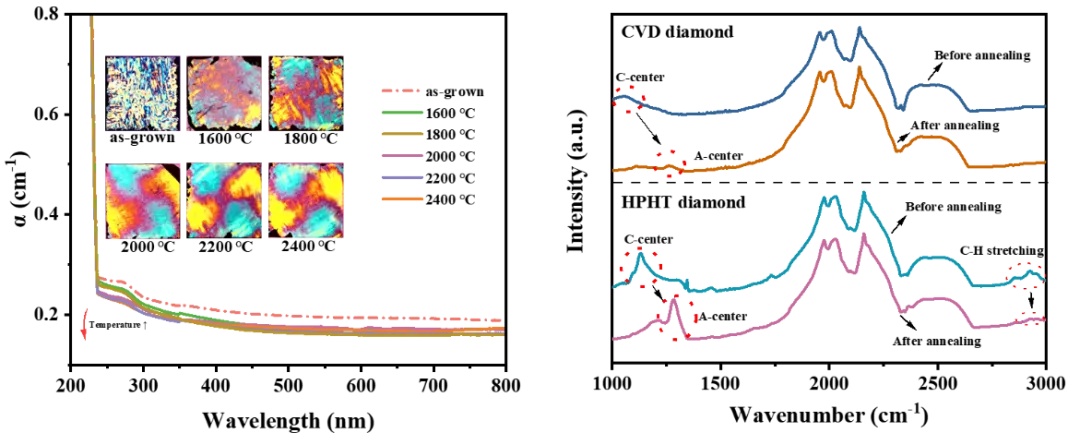

一旦单个金刚石微晶在表面成核,就会在三个维度上进行生长,直到晶体聚结。而形成了连续的薄膜后,生长方向就会会限定会向上生长。得到的薄膜是具有许多晶界和缺陷的多晶产品,并呈现出从衬底向上延伸的柱状结构。不过,随着薄膜变厚,晶体尺寸增加,而缺陷和晶界的数量减少。这意味着较厚薄膜的外层通常比初始形核层的质量要好得多。下文中会提到的在「金刚石薄膜用作热管理散热器件」时,通常将薄膜与其基材分离,最底部的 50-100 um 是通过机械抛光去除。尽管如此,在 CVD 过程中获得的金刚石薄膜的表面形态主要取决于各种工艺条件,导致其性能表现不一致,相差很大。这也为作为散热应用中的一些参数测量,例如热导率等带来了很大挑战。

金刚石薄膜的热管理应用金刚石薄膜在作为散热热管理材料应用时,有着出色的前景,与此同时也伴随着巨大挑战。

「一方面」而在热学方面,金刚石具有目前所知的天然物质中最高的热导率(1000~2000W/(m·K )),比碳化硅(SiC)大4倍,比硅(Si)大13倍,比砷化镓(GaAs)大43倍,是铜和银的4~5倍。现代大功率电子和光电器件(5G应用,半导体芯片散热等),在小面积内产生大量热量而面临严重的冷却问题。为了快速制冷,往往需要一些高导热性材料制成的散热片/散热涂层布置在发热端(散热器,风扇,热沉等等)。CVD金刚石在很宽的温度范围内具有远优于铜的导热率,而且它还具电绝缘的优势。

「因此金刚石热沉片大有可为。」

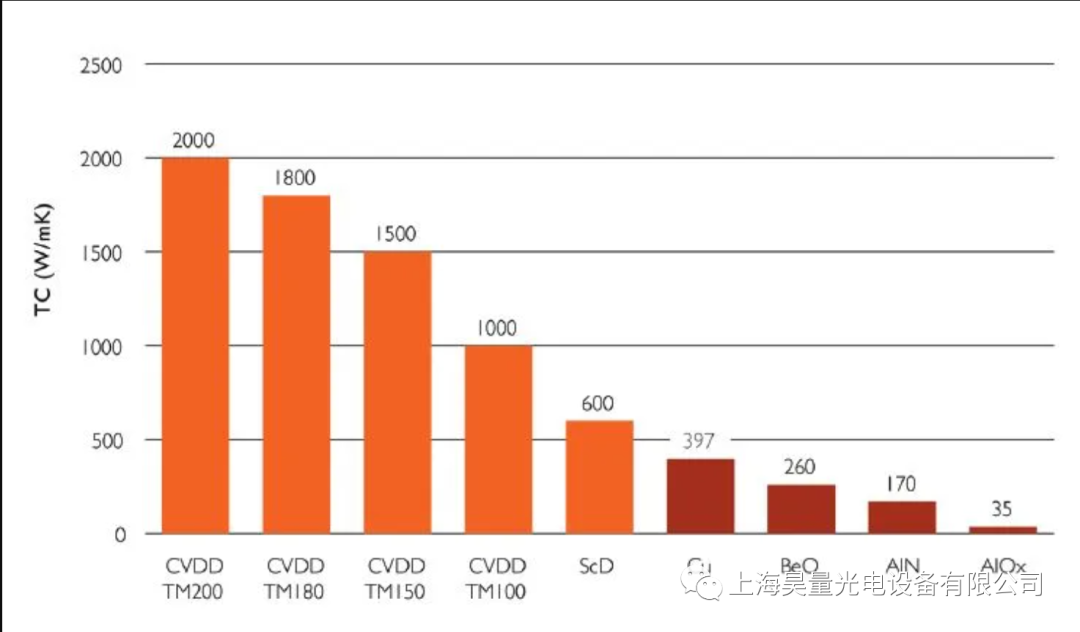

下图展示了常见材料和金刚石材料的热导率参数: 「另一方面」人造金刚石薄膜的性能表现,往往远远低于这其一本能达到的最一高水平。早在1996年沃纳等人就可以使用导热率约为 2 W mm-1 K-1 的大面积 CVD 金刚石板用于各种热管理应用。包括用于集成电路的基板(Boudreaux 1995),用于高功率激光二极管的散热器(Troy 1992),甚至作为多芯片模块的基板材料(Lu 1993)。从而使得器件更高的速度运行,因为设备可以更紧密地安置而不会过热。并且设备可靠性也有望提高,因为对于给定的器件,安装在金刚石上时合流合度会更低。比起现在流行的石墨烯,金刚石也有着其独特优势。

「另一方面」人造金刚石薄膜的性能表现,往往远远低于这其一本能达到的最一高水平。早在1996年沃纳等人就可以使用导热率约为 2 W mm-1 K-1 的大面积 CVD 金刚石板用于各种热管理应用。包括用于集成电路的基板(Boudreaux 1995),用于高功率激光二极管的散热器(Troy 1992),甚至作为多芯片模块的基板材料(Lu 1993)。从而使得器件更高的速度运行,因为设备可以更紧密地安置而不会过热。并且设备可靠性也有望提高,因为对于给定的器件,安装在金刚石上时合流合度会更低。比起现在流行的石墨烯,金刚石也有着其独特优势。

飞秒高速热反射测量(FSTR)

在CVD金刚石薄膜热学测量中的应用挑战:

金刚石薄膜的热导率表征不是一个简单的问题,特别是在膜层厚度很薄的情况下,美国国防部高级研究计划局(DARPA)的电子热管理金刚石薄膜热传输项目曾经将将来自五所大学的研究人员聚集在一起,全面描述CVD金刚石薄膜的热传输和材料特性,以便更好地进一步改善热传输特性,可见其在应用端处理优化之挑战。

「而这其中,用于特殊需求材料热导率测量的飞秒高速热反射测量(FSTR)(又叫飞秒时域热反射(TDTR)测试系统)发挥了极其重要的作用,它在精确测量通常具有高表面粗糙度的微米厚各向异性薄膜的热导率的研究,以及在某些情况下,CVD金刚石薄膜的热导率和热边界改善研究,使其对大功率电子器件的热管理应用决定性指导作用。」

常见的材料热学测试方法,包括闪光法(Laser Flash),3-Ω法,平面热源法,悬浮电加热法,拉曼热成像法,时域热反射法(TDTR)等。而对于CVD金刚石薄膜的热学测量,受限于在过程中可能需要多层解析、高精度分析、精细的空间分辨率,以及解析薄膜特性和界面的能力,飞秒高速热反射测量(FSTR)已成为为过去十年来最普遍采用的的热导率测量方法之一。

飞秒高速热反射测量(FSTR)

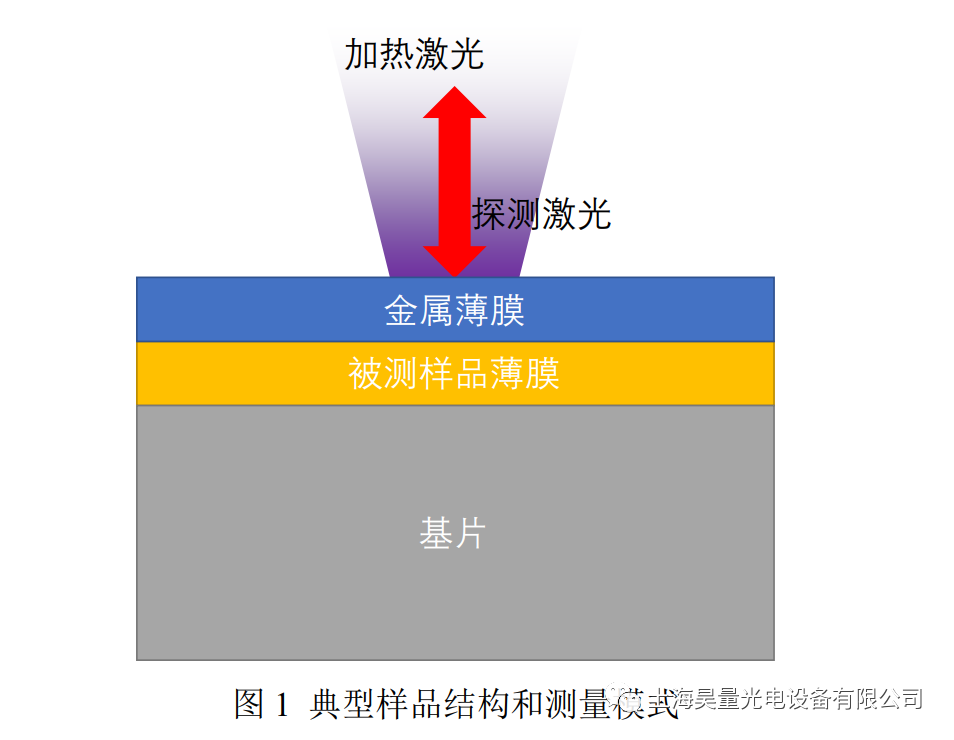

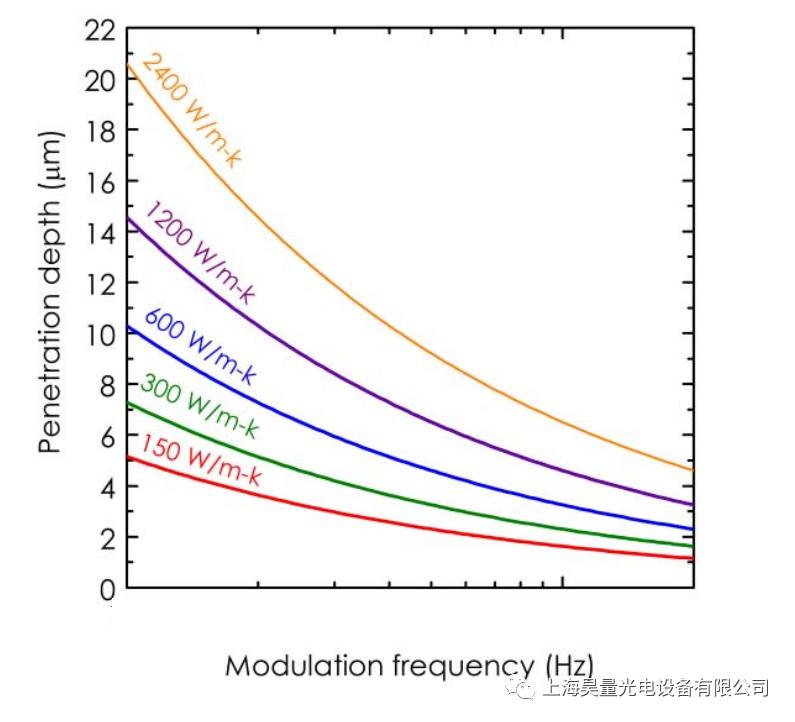

飞秒高速热反射测量(FSTR),也被称为飞秒时域热反射(TDTR)测量,被用于测量0.1 W/m-K至1000 W/m-K,甚至更到以上范围内的热导率系统适用于各种样品测量,如聚合物薄膜、超晶格、界面、液体等。总的来说,飞秒高速热反射测量(FSTR)是一种泵浦-探测技术,使用超快激光加热样品,然后测量其在数ns内的温度响应。泵浦(加热)脉冲在一定频率的范围内进行调制,这不仅可以控制热量进入样品的深度,还可以使用锁相放大器提取具有更高信噪比的表面温度响应。探测光(温度感应)脉冲通过机械延迟台,探测脉冲相对于泵浦脉冲可以在0.1到数ns的范围内延迟探测脉冲相对于泵脉冲的到达,从而获取温度衰减曲线。

飞秒高速热反射测量(FSTR),也被称为飞秒时域热反射(TDTR)测量,被用于测量0.1 W/m-K至1000 W/m-K,甚至更到以上范围内的热导率系统适用于各种样品测量,如聚合物薄膜、超晶格、界面、液体等。总的来说,飞秒高速热反射测量(FSTR)是一种泵浦-探测技术,使用超快激光加热样品,然后测量其在数ns内的温度响应。泵浦(加热)脉冲在一定频率的范围内进行调制,这不仅可以控制热量进入样品的深度,还可以使用锁相放大器提取具有更高信噪比的表面温度响应。探测光(温度感应)脉冲通过机械延迟台,探测脉冲相对于泵浦脉冲可以在0.1到数ns的范围内延迟探测脉冲相对于泵脉冲的到达,从而获取温度衰减曲线。

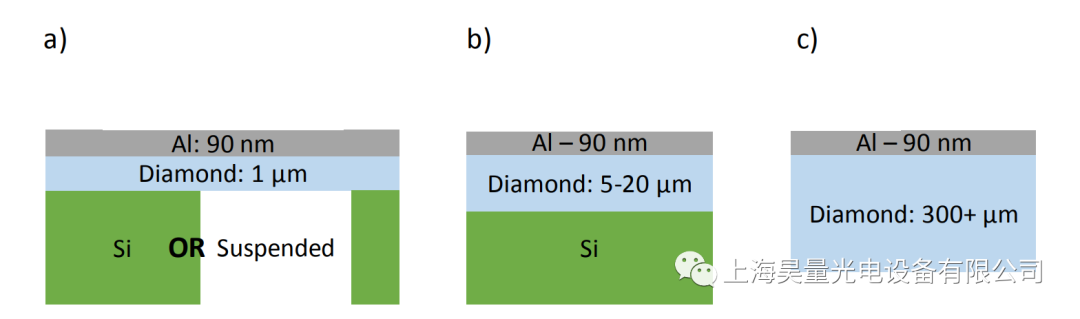

如上文提到,因为生长特性,导致典型的金刚石样品是粗糙的、不均匀的和不同厚度特性的,这就为飞秒高速热反射测量(FSTR)的CVD 金刚石薄膜热学测量带来了一些挑战。具体而言,粗糙表面会影响通过反射而来的探测光采集,且过于粗糙导致实际面型为非平面,这对理论热学传递建模分析也会引入额外误差,在某些情况下,可以对样品进行抛光以降低表面粗糙度,但仍必须处理薄膜的不均匀和各向性质差异。对于各向异性材料,存在 2D 和 3D 各向异性的精确解析解,但这使得热导率和界面热阻的确定更加困难,并且具有额外的未知属性。即使样品中和传导层铝模之间总是存在未知的界面热阻,但是通常使用单个调制频率可以从样本中提取两个未知属性,这意味着在大多数情况下测量可以提取层热导率。然而,对于金刚石样品,样品内纵向和横向热导率是不同的,这意味着需要额外的测量来提取这两种特性;这可以通过改变一些系统参数来实现校正,参见系统参数描述(详情联系请上海昊量光电)。另一个困难是确定金刚石 CVD 的热容量,根据生长质量和样品中存在的非金刚石碳(NDC)的数量,生长出来的金刚石的热容量值相差极大。在这种情况下对于<5 um的金刚石薄膜,测量将完全穿透金刚石样品,抵达样品到下面的基底材料。 (上图不同情况下的金刚石薄膜TDTR测量分析手段将会有很大不同)这使得测量对金刚石-基底边界电阻也很敏感。这意味着测量可能总共有五个未知参数:1)铝膜-金刚石间界面热阻2)金刚石内横向热导率3)金刚石内纵向热导率4)金刚石热容量5)金刚石-基底材料间界面热阻即使结合一定分析处理手段,见设备说明(详情联系请上海昊量光电),准确提取所有未知参数也很困难。

(上图不同情况下的金刚石薄膜TDTR测量分析手段将会有很大不同)这使得测量对金刚石-基底边界电阻也很敏感。这意味着测量可能总共有五个未知参数:1)铝膜-金刚石间界面热阻2)金刚石内横向热导率3)金刚石内纵向热导率4)金刚石热容量5)金刚石-基底材料间界面热阻即使结合一定分析处理手段,见设备说明(详情联系请上海昊量光电),准确提取所有未知参数也很困难。

一些常见影响

样品尺寸

确认测量相对于样本尺寸的采样量很重要;飞秒高速热反射测量(FSTR)通常是基于标准体材料进行传热建模,而现在一些测量的块体材料样品越来越小,对于高质量的单晶半导体,基于块体材料的传热模型分析假设是有效的,但是对于更多缺陷和异质材料,例如 CVD 金刚石,这个假设就只是一个近似值。

纵向均匀性

通常而言,金刚石生长过程中,颗粒梯度会非常大,这也可能会导致热导率梯度非常大。

此外,非金刚石碳(NDC,non-diamond carbon)含量、晶粒尺寸或表面粗糙度的局部变化也可能影响热导率的局部测量。TDTR测量中,可以 通过控制调制频率,从而实现加热深度控制,从而实现采样深度控制(详细技术讨论联系请上海昊量光电)

对于不同热导率样品和不同加热频率,测量薄膜中采样 可能从1-2 um 到 20 um 不等 (相对应的,薄膜厚度超过300微米)。

-

测量

+关注

关注

10文章

5005浏览量

112119

发布评论请先 登录

相关推荐

特思迪:金刚石加工的革新者,精密磨抛技术深度探索

化合积电推出硼掺杂单晶金刚石,推动金刚石器件前沿应用与开发

革新突破:高性能多晶金刚石散热片引领科技新潮流

一文解析大尺寸金刚石晶圆复制技术现状与未来

金刚石:从合成到应用的未来材料

探讨金刚石增强复合材料:金刚石/铜、金刚石/镁和金刚石/铝复合材料

欧盟批准西班牙补贴金刚石晶圆厂

探秘合成大尺寸单晶金刚石的路线与难题

金刚石多晶材料:高功率器件散热解决方案

颠覆传统认知!金刚石:科技界的超级材料,引领未来潮流

金刚石薄膜热导率测量的难点和TDTR解决方案

金刚石薄膜热导率测量的难点和TDTR解决方案

评论