用于提高数控机床(CNC加工中心)速度的刀柄已经问世多年,机械变速、液体驱动涡轮、气动涡轮结构、带接口的电主轴都易于安装并提供高转速,但是其劣势更为明显。

机械变速:转速受限,扭力不连续,高磨损,产生热量

液体驱动涡轮:随着负载升高转速下降较快,冷却液压力大(30 – 40 bar),流量大 18l/min,只能湿加工

气动涡轮结构:转速随扭力上升而下降,耗能消耗压缩气 14l/s

「主轴.驱动.电池」一体化设计,体验高速加工新维度

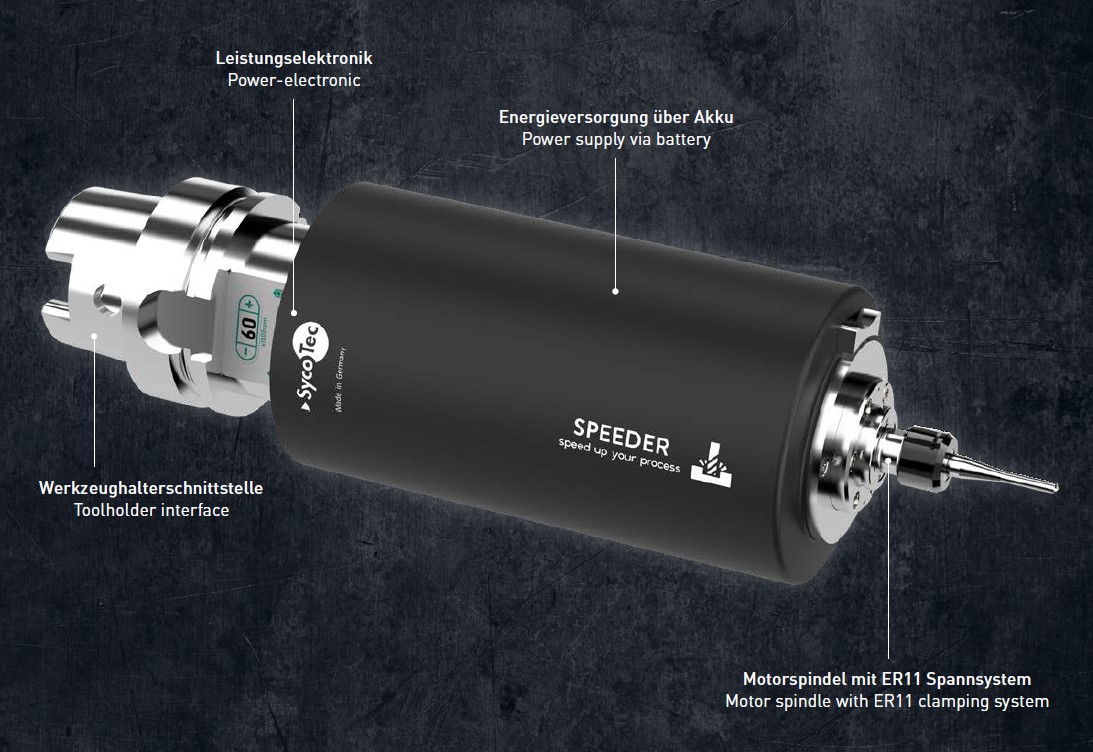

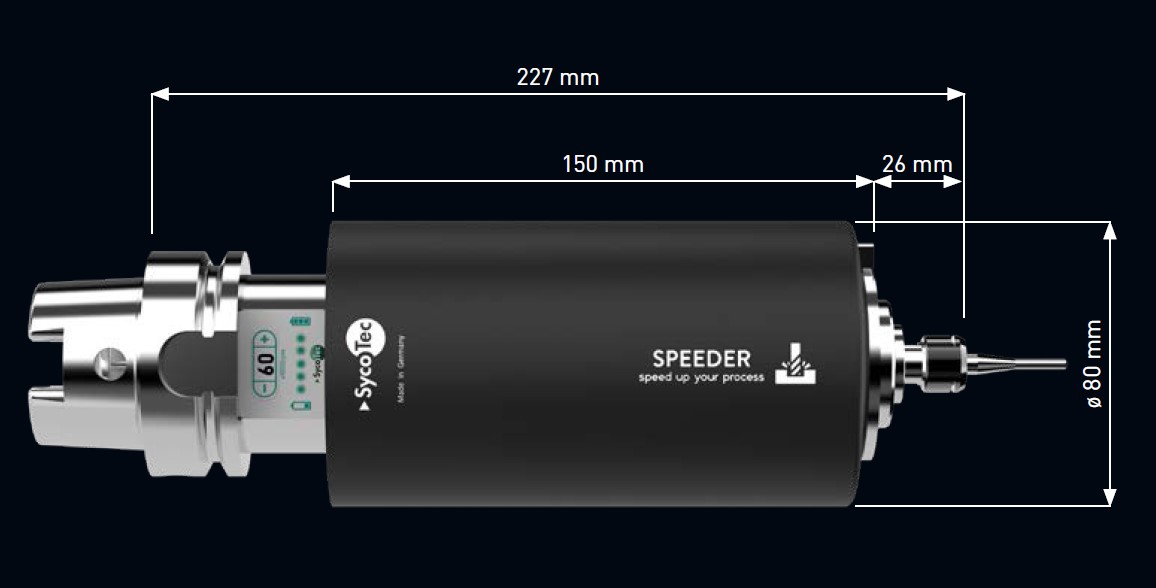

德国SycoTec提出了一种创新的高端系统解决方案——100%适用于刀库的自主运行的高速机床动力头SPEEDER 60 ER11,集成了高速电主轴、驱动及电池等必要组件,无需任何转换和调整,就可在各种数控机床(CNC加工中心)实现高速切削加工。

转速稳定,高转速60,000rpm

缩短加工时间

提高加工效率

减少刀具磨损,延长使用寿命

更好的加工表面质量

高速电主轴

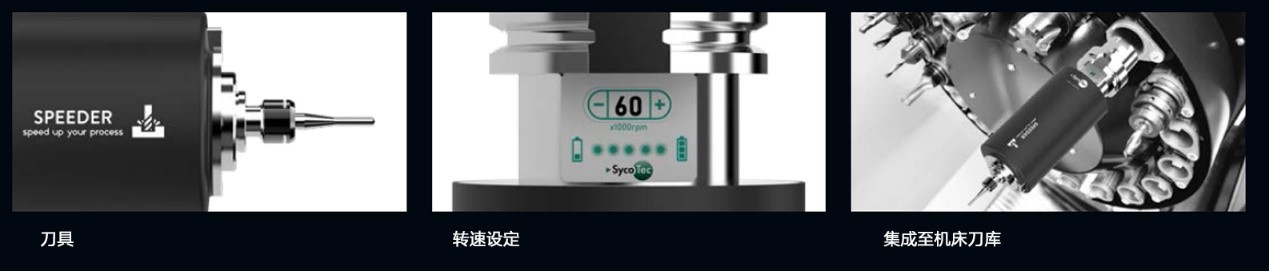

高速电主轴是SPEEDER 60 ER11的核心部件,配备 BLDC同步电机和陶瓷轴承,转速高达60,000rpm,输出功率300-500W,采用免维护的陶瓷轴承,ER11夹紧系统,可容纳直径8 mm的刀具。

全功能驱动系统

集成了变频器,电池管理系统,带有显示充电状态和电池剩余容量的信息显示器。

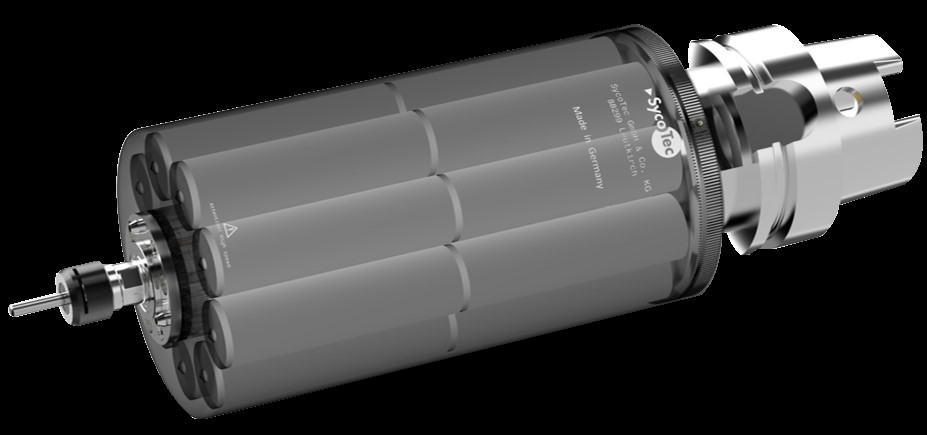

创新电池技术

18节圆形锂电池可轻松更换,容量足以连续运行长达8小时。

即插即用技术(PLUG & PLAY)

高速机床动力头SPEEDER 60 ER11设计方案为即插即用,因此无需机床匹配,无需连接,和普通刀具一样操作,将其集成至机床(CNC加工中心)的刀库中,并且通过显示屏设置目标速度。此外还配备了自动启动/停止系统。

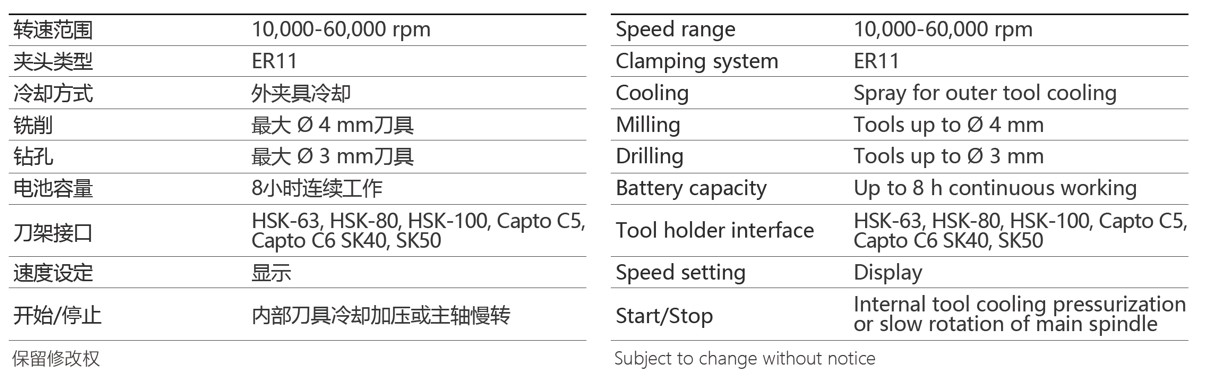

技术参数

应用案例

高速机床动力头SPEEDER 60 ER11在DMG加工中心上的应用

文章来源:速科德电机科技

-

驱动

+关注

关注

12文章

1855浏览量

85742

发布评论请先 登录

相关推荐

SycoTec高速电主轴:五轴义齿切削机的“心脏”

智慧园区一体化管理平台的功能应用

光储充一体化电站建设解决方案

探究光储充一体化电站建设关键技术研究

德国SycoTec分板机PCB切割主轴 多型号助力PCB高质量分板

《嵌入式机电一体化系统设计与实现》读后感

智慧园区一体化管理平台功能

揭秘! 经纬恒润“车路云一体化”方案研发服务背后的科技驱动力

安消一体化平台建设方案

什么是机电一体化?它有哪些应用?

电主轴:教您如何一文读懂?|深圳恒兴隆机电.

电机电驱一体化设计的优势与应用解析

德国SycoTec:高速机床动力头「主轴.驱动.电池」一体化设计

德国SycoTec:高速机床动力头「主轴.驱动.电池」一体化设计

评论