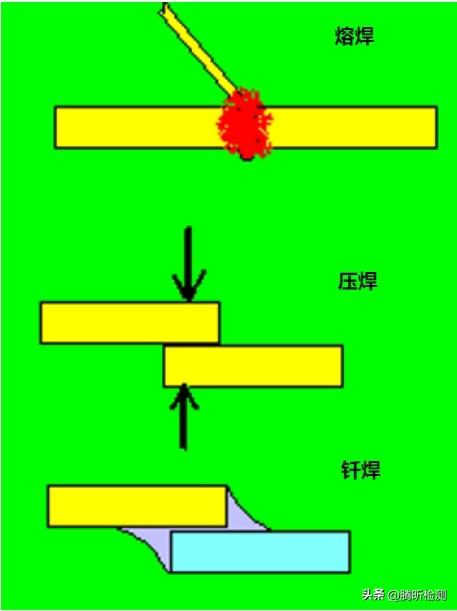

锡膏回流焊是主板级相互连接的手段,用于贴片组装过程。这种焊接方式完美地结合了可用的点焊特性,包括容易加工、与这些贴片设计的广泛兼容性、高点焊可靠度降低成本。然而,当回流焊接被用作最重要的表面贴装元件级和板级相互连接手段时,进一步提高可焊性本身就是一个挑战。 事实上,回流焊接技术是否能经受住这一挑战将影响锡膏是否能继续作为主要的表面贴装不锈钢材料,尤其在超细间距技术不断创新的情况下。接下来,我们将讨论刺激到回流焊接性能改善的几个核心问题,下面锡膏厂家来为大家讲解一下:

底面组件的固定:

双层回流焊接已使用几年。在此,首先,第一面被印刷和布线,元件被安装和回流,然后电路板的另一面被翻转用于清理。所以更加经济,一部分工艺忽略了第一表面的回流,但同时回流顶表面和底表面。一个典型的例子是,只有小元件,如片状电容器和片状电阻器,固定在电路板的底面上。由于pcb电路板的设计变得越来越烦琐,固定在地面上的元件变得越来越大。因此,在回流地面上元件分离成为一个重要问题。似乎,元件掉落现象是由于回流期间熔化的焊料对元件的垂直固定力不足,并且垂直固定力不足可归因于元件重量的增加、元件的焊接性差、焊料润湿性不足或焊料量不足等。蒸气,首先因素是最本质的过程因素如果后三个各种因素改善后部件掉落,则必须使用表面贴装黏合剂。似乎,黏合剂使用会降低回流期间元件的自贴紧成效。

还没有彻底点焊:

黏度有彻底点焊是为了在相邻引线之间形成点焊桥一般而言,蒸气能会造成锡膏塌陷的因素也会导致点焊不充分。这些因素包括:1.高温速度太快;2.锡膏触变性太差或剪切后锡膏蒸气恢复太慢。3、金属负荷或固体含量过低;4、粉末粒度分布太宽;5.通量表层压力太小似乎,滑塌不一定会导致点焊不充分。回流焊接流程中,熔化的不充分焊料可能在表层压力的推动下裂开,焊料损失会使不充分点焊更加严重。在这种情况下,由于焊料损失而在某一区域积聚的大量焊料会使熔化的焊料过多时而不容易掉落。

除了导致锡膏坍落度的因素外,以下各种因素也是导致点焊不充分的常见原因:

1、相比起焊点之间的空间,积聚了过多的锡膏;

2、制热温度过高;

3、锡膏的制热速度比电路板快。

4、焊剂润湿速度过快;

5、通量蒸汽压过低;

6、焊剂的溶剂成分太高;

7、焊剂树脂软化点过低。

关于不必要清洗的回流工艺,想达到装饰或功能成效,通常需要低余留。功能要求的例子包括“通过在电路中测试的焊剂残留物探测和测试耐磨堆焊层,并且在插入件和耐磨堆焊层之间或者在插入件和回流焊接点附近的通孔之间进行电接触”,较多的焊剂残留物一般而言导致在待电接触的金属表面上覆盖过多的残留物,这将阻碍电连接的形成。由于电路密度的增加,这样的问题越来越受到人们的高度关注。

似乎,无需清洗的低余留焊膏是满足这一要求的理想解决办法。似乎,与此相关的软熔的关键要素使问题更加困难。想要预测低余留焊膏在不同惰性的回流环境下的可焊性,提出了一种半经验模型。该模型预测可焊性将由于氧含量的降低而不断上升,然后逐渐相对稳定。实验具体结果表明,由于氧浓度的降低,焊膏的表面质量和润湿能力将增加。此外,表面质量也将由于焊膏中固体含量的增加而增加。实验报告所提出的模型具有可比性原则,有力地证明了该模型的效率,适用于预测焊膏和材料的可焊性。所以可以得出结果,一般采用惰性回流环境,以便在不清洗的情况下快速使用低残余焊料。

-

锡膏

+关注

关注

1文章

815浏览量

16696

发布评论请先 登录

相关推荐

锡膏回流焊点空洞产生的原因及预防措施

SMT锡膏贴片加工中有哪些焊接不良?

【技术】锡膏回流焊接性能改善的几个核心问题?

【技术】锡膏回流焊接性能改善的几个核心问题?

评论