关键词:5G材料,高导热绝缘材料,新能源,低介电材料,氮化硼材料

导语:随着功率器件向微型化、集成化快速发展,其产生的功率密度随之显著增加,对散热技术也提出了更高的要求。热界面材料用于填充固体界面间的气体空隙,减小界面接触热阻,因而在功率器件热管理中发挥着重要的作用。本文综述了近年来国内外热界面材料的研究进展,包括单一基体的热界面材料、聚合物基复合热界面材料和金属基热界面材料等,讨论了各类界面材料的强化换热效果及机理。总结了热界面材料发展过程中面临的问题,并展望未来的研究方向。

关键词:热界面材料导热机理 导热系数 热膨胀系数

00 引言

随着第三代半导体和微电子集成技术的快速发展,功率器件及其设备,如相控阵雷达、大功率 LED、 高性能数据中心、智能手机、医疗设备等体现出性 能高、体积小、集成度高的发展特点。但高密度的封装使功率器件内部热流密度大幅升高,局部发热功率增大,对器件的性能和寿命造成严重影响, 因而需要通过散热器将这部分热量及时导出。由于固体表面粗糙度的影响,芯片与散热器、封装外壳与散热器之间会存在大量充满空气的间隙,而空气的导热系数只有 0.01~0.04 W·m−1·K−1,大大降低了导热效率,因此需要填充具有高热导率的热界面材料来构造有效的导热通路。

本文通过综述热界面材料的研究现状,分析不同种类热界面材料的导热机理和影响因素,最后展望热界面材料未来的发展方向。

01 引言

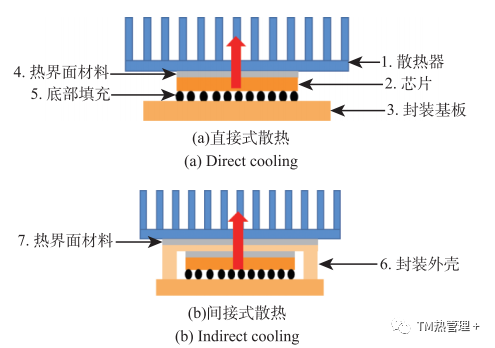

功率芯片的散热方式分为直接式和间接式, 如图 1 所示。直接式是通过热沉直接将芯片所产生的热量与外部环境进行热交换;间接式先将芯片的热量传递到封装外壳,由外壳将热量传递至热沉,再与外界进行热量交换。在功率器件与散热器直接接触时,由于固体表面不是绝对光滑的,二者的实际接触面积仅为表观接触面积的 1%~2%,界面之间存在大量的间隙,而这些间隙会被导热率极低的空气填充,增加了界面热阻。

图 1 芯片的两种散热方式 (箭头为主要热流方向)

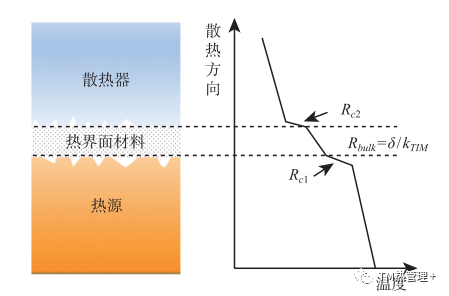

热界面材料 (Thermal Interface Materials, TIM) 是一种用于填充固体材料间气体空隙的材料,如图 2 所 示,可以提高界面导热系数,优化功率器件热管理性能, 从而提升功率器件可靠性,延长使用寿命。

图 2 热界面材料的热阻示意图

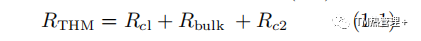

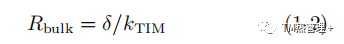

在实际应用中,热界面材料的润湿性有限,无法完全填充界面处的空隙,故热界面材料的总热阻 RTIM 由三部分组成,分别是热界面材料的热阻 Rbulk,热界面材料与封装热源的接触热阻 Rc1和热 界面材料与热沉的接触热阻 Rc2,如式 (1-1) 所示:

热界面材料的热阻 Rbulk如式 (1-2) 所示:

式中,δ 为材料的厚度。

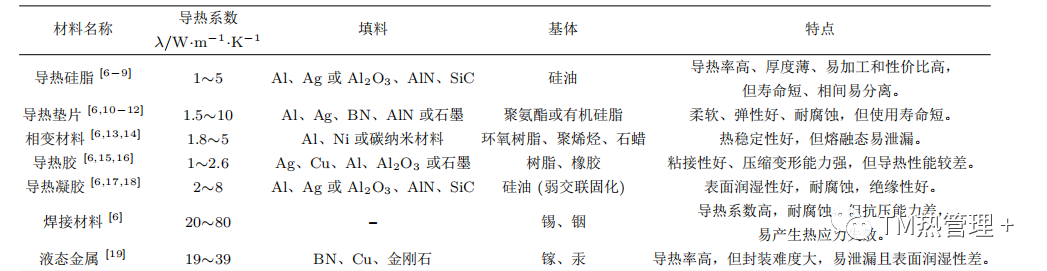

随着热界面材料产业化发展,材料种类也在不断增加,常见材料有导热硅脂、导热垫片、导热凝胶、导热相变材料、导热胶、液态金属等。其中,以聚合物为基底的复合热界面材料在市场中占比接近 90%,新兴的液态金属材料虽然占比较少,但其份 额正在逐渐扩大。杨斌等对热界面材料产量及市场份额、主要应用领域的需求量及其在通信等领域的应用进行分析和总结,并提出发展对策。表 1 总结了常见热界面材料的特点和导热性能。

表 1 常见热界面材料的导热性能

02 引言

热界面材料用于填充在发热器件和散热器件之间,降低二者的接触热阻。理想的热界面材料应该具有导热率高、柔韧性好、绝缘性好、便于安装、与基体材料热膨胀系数相适应等特点。本节从单一类型的材料、聚合物基复合材料、金属基复合材料三种类型的热界面材料进行介绍。

2.1

单一类型热界面材料

2.1.1 单一聚合物材料

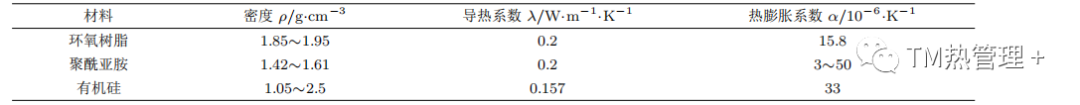

聚合物分子、原子间通过晶格振动来传递能量, 这种能量被量化为声子,通常非结晶聚合物在常温无外力情况下的结构规整性差,内部无有效的导热通路,易发生声子散射,因而单一聚合物材料导热率 较低,一般为 0.1~0.5 W·m−1·K−1。吴遵红等采用 3ω 方法搭建了热导率测量系统,测试了不同温度下 PI 膜的热导率。他们测得薄膜在室温下的热导率为 0.212 W·m−1·K−1,且薄膜热导率随着温度升高而降低,与文献中的结果接近。Smith等人利用氧化气相沉积法制备了纳米级的聚 (3,4- 亚乙基二氧噻吩)(PEDOT) 薄膜。对于厚度范围为 50-100 nm 的 PEDOT 薄膜,在室温下导热系数达到 0.16 W·m−1·K−1,电导率从 1 S/cm 变化到 30 S/cm。验证了该材料中,声子导热占主导地位,而电子对导热的贡献非常小。常用单一聚合物的物性参数如表 2。

表 2 常用单一聚合物导热材料的物性参数

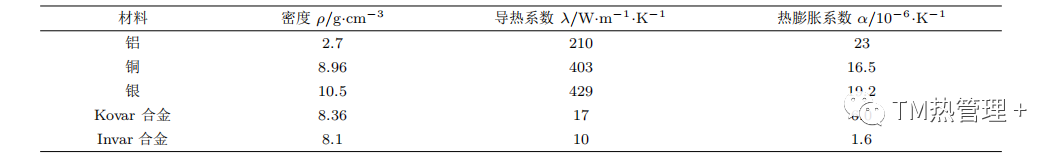

2.1.2 金属材料

金属材料中含有大量的自由电子,具有优异的导热和导电性能。常见的金属及合金材料如铜、铝、Invar 合金、Kovar 合金等易于加工,被最早应用于低功率器件的热管理中,常用金属的物性参数如表 3。由于纯金属的热膨胀系数(Coefficient of Thermal Expansion, CTE) 较大,如铜 17×10−6K−1;合金如 Invar 合金,虽然具有优异的热膨胀系数,在常温下能达 到 1.6×10−6K−1,但其导热系数为 15 W·m−1·K−1, 无法满足高功率器件的散热要求。张昕等以铜粉及银 (Invar) 复合粉体为原料制备了 Cu/Ag(Invar) 复合材料。经过 775◦C 烧结的 40 Cu/Ag(Invar) 复合材料,热膨胀系数为 10.68×10−6K−1,热导率41.63 W·m−1·K−1。向单一类型材料中加入填料颗粒,使得各材料组分在性能上相互补充,得到性能更均衡的热界面材料成为新的研究方向。

表 3 常用金属材料的物性参数

2.2

单一类型热界面材料

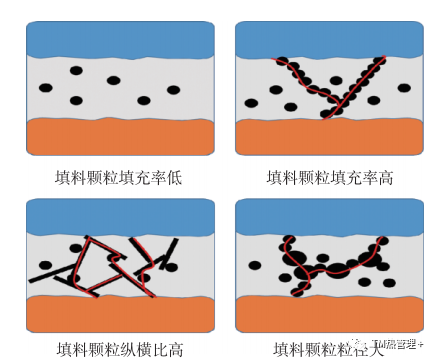

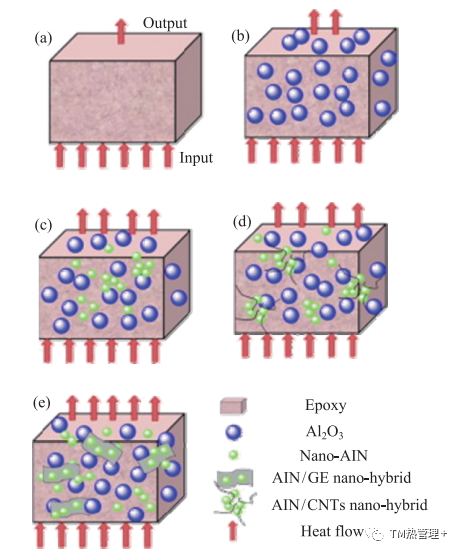

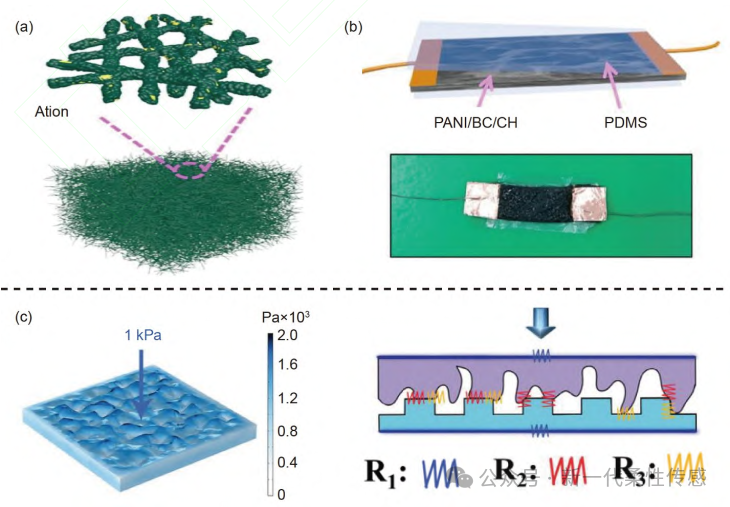

封装树脂以其生产工艺简单、低成本等优点逐渐成为微电子封装材料的主流。为了满足日益发展的现代微电子封装要求,需要向封装树脂中加入导热填料来提高其综合性能。向聚合物中填充导热颗粒,形成链状或者网状导热结构,为电子和声子传递能量提供通道,进而提高材料的导热率。如图 3(a) 所示,当基体当中填料填充率低,就无法形成有效的导热通路。当继续增加填料占比,就会形成如图 3(b) 所示的链状或网状通路结构,从而提高热导率。面对填充率较低的情况下,可以通过补充高纵横比颗粒增强导热网络的形成,如图 3(c) 所示。同样,通过填充不同尺寸颗粒也可以更有效 形成导热网络,如图 3(d) 所示。

图 3 导热网络形成示意图

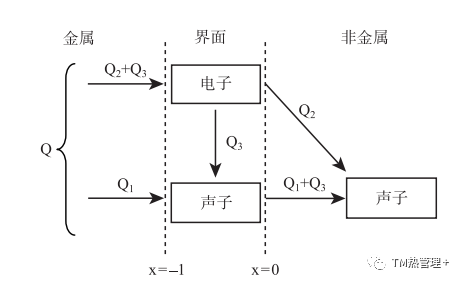

上海交通大学的宋成轶课题组总结了电声耦合机制在金属–金属界面、金属–非金属界面对微观导热率的影响。电子–声子耦合是指在金属材料内部,晶格振动会使材料局部产生极性,从而对自由电子的移动产生影响,产生电子–声子相互作用,即弗罗里奇相互作用。这种影响也会发生在金属–非金属材料的界面处,在金属与无机非金属界面,弗罗里奇相互作用下的声子散射是电声耦合的主要驱动力。与此同时,声子之间也会交换能量,改变原有的振动方向,发生散射,即所谓的声子–声子耦合作用。复合物内部电声耦合效应以及界面上声子散射增加,是导致复合物导热性能降低的主要原因。图 4 阐释了在金属–非金属界面上声子–声子耦合导热通道 (Q1)、电子–声子耦合导热通道 (Q2)以及金属内部电子–声子耦合,然后在界面与非金 属声子耦合导热通道 (Q3) 的作用机制。

图 4 热传导通道示意图

2.2.1 金属颗粒

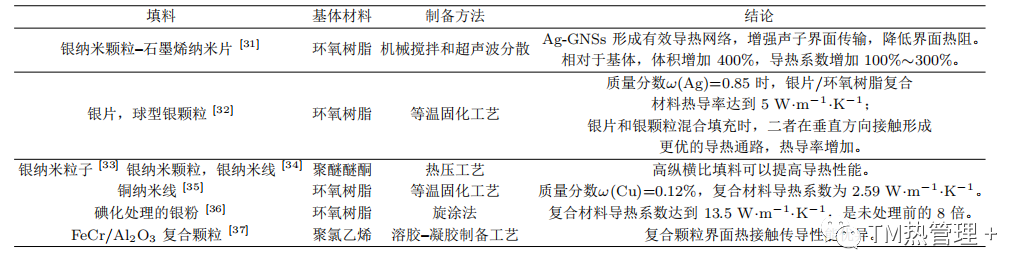

金属由于采用电子作为热载体,具有很高的金属由于采用电子作为热载体,具有很高的导热系数。常用的导热金属颗粒有银、铜、铝、铁等。表 4 列举了不同金属填料对于聚合物基体导热性能的影响。

表 4 不同金属填料对于聚合物基体导热性能的影响

2.2.2无机非金属导热颗粒

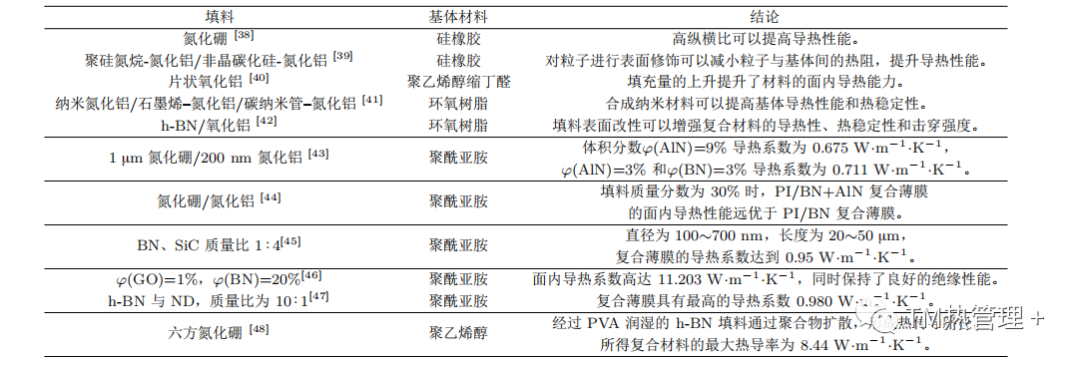

通常金属 (如 Ag、Cu、Al 等) 导热系数较高,但绝缘性差,而部分无机非金属材料,如金属氧化物、金属氮化物以及 SiC 陶瓷等既具有高导热性,同时也具有优良的绝缘性、力学性能、热稳定性等,因此被广泛用于微电子领域的高效散热材料中。氮化铝和氮化硼的热导率很高,分别为170 和 300 W·m−1·K−1,但是生产成本过于昂贵,所以在针对不同的电子器件散热要求时,所选用的填料也有相应的差别。表 5 针对聚合物基体复合陶瓷填料的界面材料进行整理。

表 5 近年聚合物基陶瓷填料的研究进展

面对陶瓷填料对导热性能不高的问题,可以从以下三个方向着手解决:1) 改变材料的生长取向

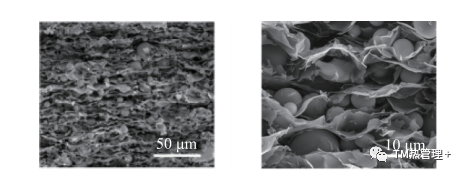

Zeng 等利用冰模板法进行三维氮化硼支架的制备,可以观察到氮化硼在横向和纵向都形成了很清晰的网络结构,然后将氮化硼支架浸入在环氧树脂中形成导热复合材料,在φ(BN)=9.29% 时,复合材料的导热率达到 2.85 W·m−1·K−1。虞锦洪等在抽滤石墨烯纳米片过程中引入球形氧化铝构建三维导热网络,如图 5 所示,制备的环氧复合材料在面外和面内方向上的导热系数分别达到 13.3 W·m−1·K−1和 33.4 W·m−1·K−1。Kim 等通过磁对准制造了导热的 BN/SiC二元填料和环氧树脂复合材料。填料表面的磁性氧化铁颗粒允许颗粒在外部磁场下重新定向。由于其各向异性,垂直排列的 BN 复合材料具有高导热性并产生垂直热流路径。当将 SiC 纳米颗粒加入二元填料中时,它们阻碍了 BN 颗粒的聚集并导致形成三维热传导路径,从而导致热导率增加。对于固定体积分数为 0.2 的填料,合成的垂直排列复合材料的热导率从 0.945 W·m−1·K−1增加到 1.681 W·m−1 ·K−1,与随机分散的填料复合材料相比增加了 1.78 倍。对于由 BN-Fe3O4 和 SiC组成的复合材料,在φ(SiC)=0.15 的含量下获得最大的热导率。相对于 BN-Fe3O4/环氧树脂复合材料,φ(SiC)=0.15 产生了最高的增强率 (13%)。

图 5 二元氧化铝-石墨烯“豌豆荚”结构扫描电镜图

2) 粒径复配减小填料与基体接触面积

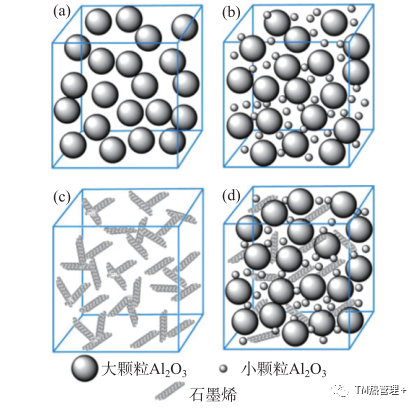

Gao 等研究发现,采用同一形状但不同颗粒半径的填料进行组合,可以在较低填充率的情况下获得更有效的导热通道,进而提升复合材料的导热性能。如图 6 所示,Al2O3/AlN 复合材料中,由于AlN 纳米颗粒填充在较小半径 Al2O3的空隙中,使得导热通道更加紧凑。结果,热能在相邻的 Al2O3颗粒间的转移变得容易,从而增强导热性能。Yu等通过在硅基中混合石墨烯和 Al2O3颗粒制备新型导热硅脂,发现混合尺寸氧化铝填料的使用可以在有机硅基质中堆积更加紧密,并有效防止石墨烯聚集。更重要的是,具有优异导热性的二维石墨烯可以桥接氧化铝颗粒,为导热油脂中的声子传输提供更快、更有效的途径,如图 7 所示。他们制备的新型导热硅脂的最大导热系数为 3.45 W·m−1·K−1,与不含石墨烯的导热硅脂相比有显着提高。同时,相对于有机硅基底,热导率提高了 2553%。Li 等发现含有微米和纳米尺寸 BN 填料的混合填料的聚酰亚胺复合材料具有增强的热导率。当 BN 质量分数足以形成导热路径以消散产生的热量时,就会出现这种现象。由质量比为 7 : 3 的微米和纳米尺寸BN 组成的聚酰亚胺复合材料,在质量分数为 30%时,复合材料导热率达到 1.4 W·m−1·K−1。

图 6 纯环氧树脂和具有不同填料的环氧树脂复合材料的热流模型

图 7 氧化铝颗粒复配示意图 [53]:(a) 大氧化铝颗粒、(b) 混合

尺寸氧化铝颗粒、(c) 片状石墨烯和 (d) 氧化铝和石墨烯混合填料

在硅酮基中的分布示意图

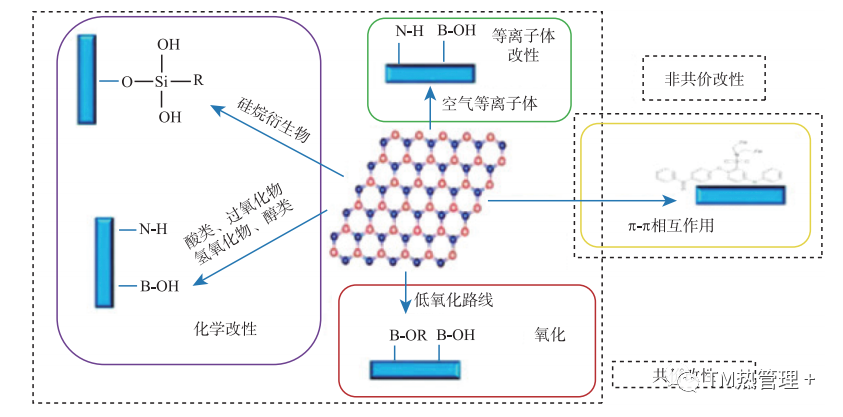

3) 表面改性提升填料与基体界面相容性

中国科学院化学研究所的范琳课题组总结了聚酰亚胺基体中,氮化硼填料表面的修饰方法。Guerra V 等研究展示了以 BN 为代表填料的表面功能化方法,如图 8 所示。通过非共价功能化和共价功能化两种方法对导热填料进行表面修饰。非共价功能化法主要通过 π − π 键相互作用,在填料表面通过物理吸附气体聚合物进行修修饰改性;共价功能化法则通过化学反应在 BN 表面连接如羟基、氨基或者化合物如硅烷化合物等官能团。安东采用蔗糖和硅烷偶联剂 KH590 对 BN 进行巯基化处理,并利用冰模板法制备了具有三维导热网络结构的天然橡胶复合材料,所得 BN-SH 导热填料间的界面热阻为 5.5×106 K·W−1,与基体间的界面热阻为 1.5×10−5m2·K·W−1。他还采用尿素制备氨基功能化的 BN,通过真空抽滤制备三维层状结构的 BN/CNTs/NR 复合材料,导热率达到1.34 W·m−1·K−1。北京理工大学的陈德家等 [8] 对金属碳化物进行刻蚀,使其表面生成极性官能团,制备了 Ti3C2Tx 型 MXene 填料,提高了硅橡胶基体的导热性、力学性能、热稳定性和绝缘性。他们还用聚硅氧烷对石墨烯进行改性,制备了与硅橡胶基体相容性更好的 GO-Si,使复合材料的导热率达到 1.1 W·m−1·K−1。Xu 等 通过研究发现,AlN 颗粒的表面处理有助于减小与基体的界面热阻,将 AlN 颗粒环氧树脂基复合材料的热导率提高 97%。在由 Z-6020 处理的ω(AlN)=0.6 下,热导率为 11.0 W·m−1·K−1。

图 8 以 BNNS 为代表的导热填料表面修饰方法

2.2.3 碳材料

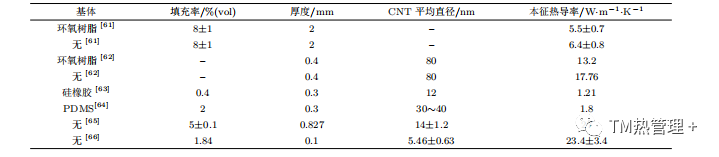

碳材料兼具高导热性和轻质性。石墨、碳纤维是众所周知的传统碳填料。石墨通常被认为是最好的导电填料,因为它具有良好的导热性、低成本和在聚合物基体中的良好分散性。表 6 展示碳纳米管对于基体导热性能的影响。由表 6 对比可知基体可以提高界面材料柔韧性,但是会破坏 CNT垂直阵列的顺排度和增加界面声子散射,从而使本征热导率降低。

表 6 碳纳米管对于基体导热性能的影响

构成石墨的单个石墨烯展现 800 W·m−1·K−1或更高的固有高热导率 (理论上高达 5300 W·m−1·K−1),其横向取向性好的特点利于与导热颗粒构建三维导热网络。中国科学院宁波材料所将纳米二氧化硅颗粒 (SiO2NPs) 修饰氧化石墨烯 (GO) 和石墨烯粉末混合,抽滤得到具备碳化硅–石墨烯复式结构的石墨烯纸 (Graphene hybrid paper, GHP)。碳化硅纳米线在石墨烯层间形成了纵向的导热通路,使得复合材料的纵向热导率达到 10.9 W·m−1·K−1,相对于石墨烯纸 [GP,6.8 W·m−1·K−1] 提高了 60%。中国科学院合肥物质科学研究院 利用氮化硼 (BN) 和 GO制备了一种具有三维网络结构的氮化硼/石墨烯(BN/GS) 复合填料。环氧树脂 (EP) 基体中填料量达φ(BN/GS)=0.3 时,BN/GS/EP 的热导率达到 5.5 W·m−1·K−1,是 EP 的热导率的 5.38 倍。

2.3

金属基复合材料

聚合物基热界面材料在封装器件的散热中密封性好,导热系数能达到 5 W·m−1·K−1,已经能满足电子、能源的行业的要求,但在高功率器件散热,如航天航空、交通运输等行业难以得到广泛的应用 。金属材料的导热率较高,向金属基体中加入增强相,可以在得到高导热系数材料的同时,实现其热膨胀系数可调,与电子器件匹配性更好。

2.3.1常见金属

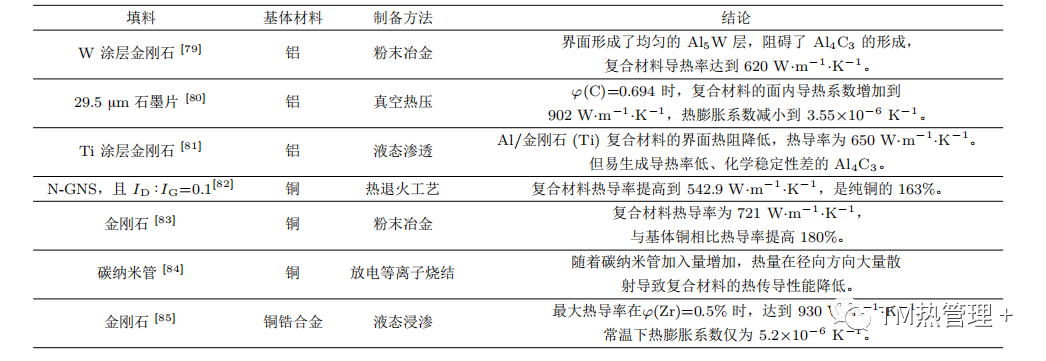

现阶段国内外主要研究的热管理金属基复合材料根据基体类型可以分为铝基和铜基两种。对于铝基复合材料,Al 和增强相碳材料晶间易形成不稳定的碳化物 Al4C3,导致材料的界面热阻增加、热稳定性降低。Chang 等制备了逐层的石墨膜/铝层复合材料,阻碍了界面反应物的产生,导热率达到 743 W·m−1·K−1。铜基复合材料的基体本身热导率高达 400 W·m−1·K−1,结合性能更优的增强相,比如碳纳米管、石墨烯、金刚石等,可得到高热导率、低 CTE 的复合材料。金属基热界面材料研究进展如表 7 所示。

表 7 金属基热界面材料研究进展

2.3.2 液态金属

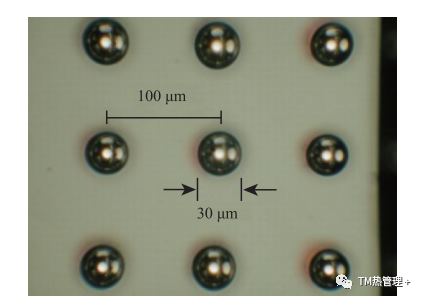

液态金属是解决高功率器件的导热散热问题的新型导热界面材料,可以在微小尺度的器件内代替导热硅脂增加导热性能。Hamdan 等的研究介绍了汞微滴热界面材料的制备,测试了两种阵列大小,40×40 和 20×20 阵列,样品汞阵列如图 9 所示。测量汞阵列的最小界面热阻为 0.253 mm2·K·W−1,相对于传统热界面材料降低了 2 个数量级。

图 9 样品汞阵列

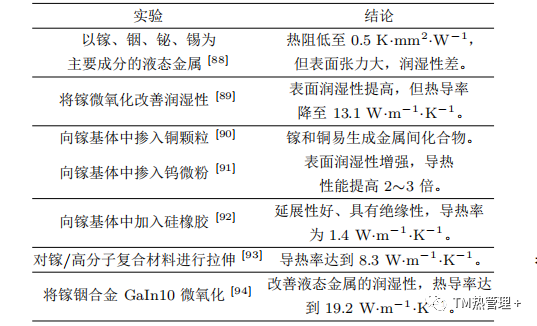

液态金属镓无毒,熔点 29.8◦C,沸点 2204◦C。液态镓凝固时过冷度大,在 0 ◦C 长时间保持液态而不固化。在常温干燥空气中,表面生成致密氧化膜,阻止进一步氧化。室温下,导热系数约为30 W·m−1·K−1,主要依靠自由电子传导热量,固液相变时导热性能变化不明显。不同因素对复合材料热导率增长的贡献并不相同。位松通过计算发现,当液态金属/改性金刚石的界面热导较低时,液态金属/金刚石连续相结构复合材料热导率的变化对液态金属热导率的变化较为敏感,而对金刚石热导率的变化相对不太敏感,可见增加界面热导对复合材料热导率的提升效果非常显著。表 8 列出了近年来镓基热界面材料的研究进展。

表 8 镓基热界面材料研究进展

03 引言

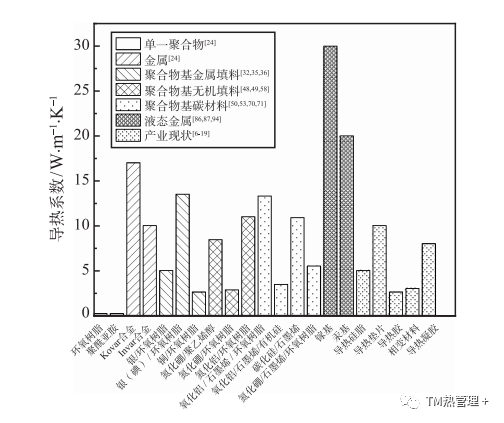

本文通过对单一类型的材料、聚合物基复合材料、金属基复合材料三种类型的热界面材料进行综述,图 10 汇总了热界面材料热导率,获得的结论如下。

图 10 热界面材料导热率

对于聚合物基复合材料:1) 金属填料具有热阻低、对光反射率强、机械性能好和热稳定性强等特点。但金属颗粒易氧化、金属与聚合物界面热阻高,需要对金属颗粒进行表面修饰;2) 陶瓷填料绝缘性好,但导热性能较差,需要研制导热系数更高的复合材料,提高填料与基体的相容性,同时需要考虑材料的热膨胀系数;3) 碳纳米管作为界面材料导热性好,但柔韧性差,且需要降低与基体间的界面热阻;石墨烯面内导热性能好,但其三维框架难以制备,需要与其他导热颗粒构造导热网络。对于金属基复合材料:1) 金属材料优异的导热性能为其作为热界面材料基体提供了基础,但需要调节材料的热膨胀系数来更好的适应基体材料;2) 液态金属作为热界面材料具有更好的芯片润湿性、界面的热阻低等优点,但是如何防止液体金属的外溢是此类研究的难题。

来源:工程热物理学报

作者:王瑾玉1张永海1魏进家1,2

1. 西安交通大学化学工程与技术学院

2. 西安交通大学动力工程多相流国家重点实验室

-

材料

+关注

关注

3文章

1272浏览量

27461

发布评论请先 登录

相关推荐

香港科技大学陈敬课题组揭示GaN与SiC材料的最新研究进展

石墨烯铅蓄电池研究进展、优势、挑战及未来方向

中山大学:在柔性触觉传感电子皮肤研究进展

碳基射频电子器件的研究进展

功率器件封装新突破:纳米铜烧结连接技术

高能点焊电源技术在现代工业制造中的应用与研究进展

上海光机所在多路超短脉冲时空同步测量方面取得研究进展

AI大模型的最新研究进展

导热纸(膜)的研究进展 | 晟鹏技术突破导热芳纶纸

基于VLPE技术的碲镉汞p-on-n双层异质结材料与器件研究进展

综述:高性能锑化物中红外半导体激光器研究进展

功率器件TIM材料的研究进展

功率器件TIM材料的研究进展

评论