一、行业背景

随着智能制造、智慧工厂应用的快读发展,越来越多的机械设备进行数字化、信息化、网络化改造,传统的制造业作业模式已经不适应现代工业发展的需要。5G与AGV搬运机器人结合无疑是当前工业结构调整的重要举措之一,不仅可以缓解因为劳动力成本上升带来的压力,同时可以提高产量与速率,整体实现生产车间的5G智能化升级。

5G+AGV的应用趋势主要集中在两方面,一是利用5G大带宽、低时延的优势对现有的AGV调度系统在调度数量、数据处理进行革新;二则是对AGV导航算法的优化,可以将部分借助边缘计算的算法优化分析上传至算力更强大的云端处理。5G+AGV的应用可以实现降低成本、节约人工、提升运输效率,实现5G智能制造产业的转型升级。

二、目前痛点

传统场景下,控制系统通过AGV小车自身搭载的无线AP进行调度交互,Wi-Fi连接终端不能超过20个,负责性能会迅速恶化。AGV对AP环境要求极高,在执行物流搬运、智能调度等任务时,由于AP网络存在场地布置时间长、精度低有盲区、成本高、网络干扰严重导致调度任务接收不及时、避障能力不成熟、智能化、自动化程度低、传输不稳定、效率低、任务中断等问题,管理员无法实时发现漏洞的出现,使得工业生产、仓储物流过程中出错、效率低甚至停摆。

三、方案介绍

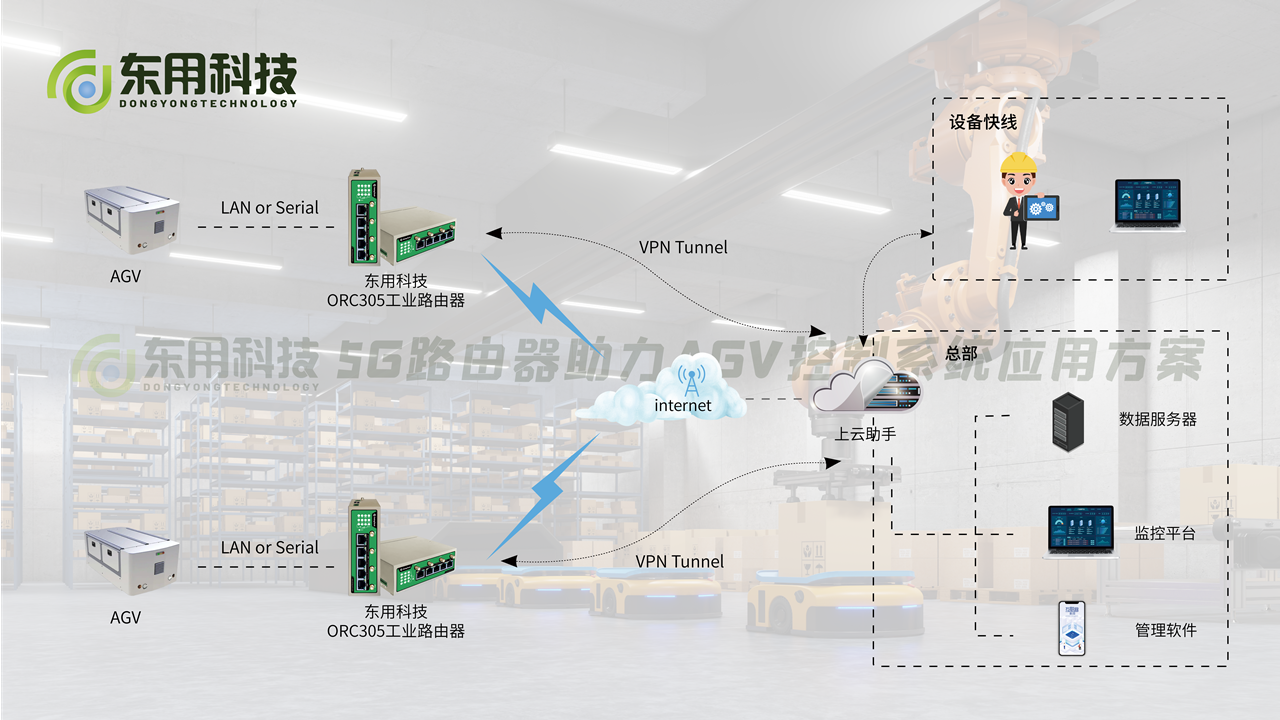

基于东用科技ORC305-5G工业无线路由器的AGV应用系统解决方案完美的解决了AGV传统使用环境存在的问题。

AGV远程控制系统主要由AGV机器人、5G通信网络、数据中心三部分组成:

AGV车体:

AGV的主体部分为车架和相应的机械装置,是其他总成部件安装的基础;驱动电源装置常采用24V、48V直流蓄电池;制动器、驱动电机、速度控制器等部分组成驱动装置,其运行指令由计算机或人工控制发出,运行速度、方向、制动的调节由计算机控制,为了安全,在断电时制动装置靠机械实现制动;磁导传感器+地标传感器作为导引装置,接受导引系统的方向信息,通过导引+地标传感器实现前进、后退等动作;控制器接收控制中心的指令并执行,同时将自身的状态及时反馈给控制中心;通信装置实现AGV与控制站及地面监控设备之间的信息交换;障碍物感应器+物理防撞+急停开关作为安全保护装置,主要对人、AGV本身或其他设备的保护;牵引棒实现货物运载;信息传输与处理装置对AGV进行监控,并与地面控制站实时进行信息传递。

5G通信网络:

ORC305-5G工业路由器的组成主要为5G通信设备,将ORC305-5G路由器安装在AGV车身中,使用以太网连接小车与路由器,作为通信装置为AGV搬运机器人控制单元提供5G网络,通过5G网络超低时延、灵活组网等优点,实现AGV调度系统的实时不间断通讯。

数据中心:

东用科技ORC305-5G工业路由器内置的上云助手通过和服务器上云助手客户端建立VPN连接,从而实现数据中心与现场设备站点实现相互通讯,作为中央调度控制系统,车上控制器通过ORC305从地面站接受指令并报告自己的状态,完成AGV的调度和交通管理。

远程设备维护人员通过在电脑上安装东用科技设备快线软件,也可与数据中心建立VPN连接,调看现场数据等,不管身处何地都可以通过远程方式针对现场设备进行参数调试设定等功能。维护中心服务器收到现场各个设备站点的数据后能够及时了解到各个现场的工作情况。便于管理人员能够快速及时了解各个设备站点的运行情况,提高了智能调度和数据采集工作的效率。

四、方案优势

选用东用科技ORC305工业级5G路由器作为数据传输载体,它具有抗干扰、功耗低、配置使用简单等优点。

凭借5G无线网络服务,提供随处可得的不间断的互联网接入。

上云助手私有化部署数据不经过第三方,降低数据泄露风险,保证数据安全。

工业级设计,ORC305-5G路由器可在-40~70℃稳定不间断运行,适用与多种现场环境。

5G全网覆盖,利用5G网络的超低延时,高带宽和无死角覆盖,给AGV搬运机器人提供高效能网络实时运行,实现工厂智能化、自动化,大大的提高了工厂的生产效率及节省了工厂的人工成本。

东用科技ORC305-5G路由器采用完备防掉线机制,可以让数据传输更稳定,WDT双看门狗设计,系统更加稳定,支持NSA和SA网络,兼容各运营商。

-

远程监控

+关注

关注

2文章

1298浏览量

30236 -

AGV

+关注

关注

27文章

1308浏览量

41097 -

5G

+关注

关注

1354文章

48454浏览量

564304

发布评论请先 登录

相关推荐

5G/4G工业路由器和普通路由器的区别

Bananna Pi开源社区联合矽昌通信打造开源的低成本Wifi5路由器解决方案

5g路由器如何选型号设置

工业5G路由器赋能防灾减灾地震监测物联网应用

聊一聊5G路由器相比4G有哪些优势(5g科普)

高速行者,5G工业路由器助力车联网无缝通信

5G车载路由器引领无人驾驶车联网应用

双5G工业路由器 计讯物联TG463

5G工业路由器的优势与未来发展分析

5G路由器助力AGV控制系统应用方案

5G路由器助力AGV控制系统应用方案

评论