电厂凝汽器管板如何进行防腐保护?本文以管程介质为海水的凝汽器为例,详细阐述如何现场操作完成保护。该凝汽器型号为N-38000,共分为8个水室,单个水室高5米左右,宽3米左右,共有4万多根管束,需防腐保护面积达到240㎡,管程内介质为海水,选取防腐材料时需充分考虑材料对长期高温及海水浸泡环境下的耐受性。

凝汽器管板腐蚀都是怎么解决的?

●对于管板表面的腐蚀渗漏,企业过去多采用高压水清洗或传统化学酸洗,打压确认渗漏部位后采用焊接方式处理。但焊接又会不可避免会出现气孔、夹渣及应力问题,这些问题都是薄弱点,使用过程中仍然存在腐蚀渗漏的情况,无法从根本解决问题。

●部分企业通过改变换热器的材质来提高防腐蚀性能,这样需投入大量的资金,随着使用时间的推移,管板表面渗漏的现象还会再次出现,所以这种方法只能延缓换热器的使用周期,也无法从根本上解决换热器管板表面的腐蚀渗漏现象。

●高分子复合涂层,现在越来越多的企业采用高分子材料来根治凝汽器腐蚀问题,材料优异的粘着力和耐腐蚀性能,可以防止整个管板表面,尤其是焊缝及涨接部位进一步腐蚀渗漏。

高分子复合材料是在高分子化学、有机化学、胶体化学和材料力学等学科基础上发展起来的高技术学科,利用高分子渗透形成分子之间的作用力,使其与修复部件形成范德华力和氢键链接,从而确保其与修复保护部件的粘接性能。

高分子复合材料可在被保护基体上形成固化形态的保护涂层,并起到屏蔽作用,使基体金属和水介质隔开,以免受腐蚀锈蚀;涂层具有的抗渗透性能、对腐蚀介质的稳定性、附着力强、相适应的力学性能等,确保了保护涂层的应用效果及设备的运行周期。

与传统的焊接修补相比,防腐涂层保护技术具有施工简便、成本低、安全性高、修复效果好的特点。采用高分子材料实施表面有机涂层防腐是目前行之有效的防腐蚀措施之一,此方面福世蓝高分子复合材料技术具有很好地应用经验及技术产品。

电厂凝汽器管板应用高分子涂层保护方案

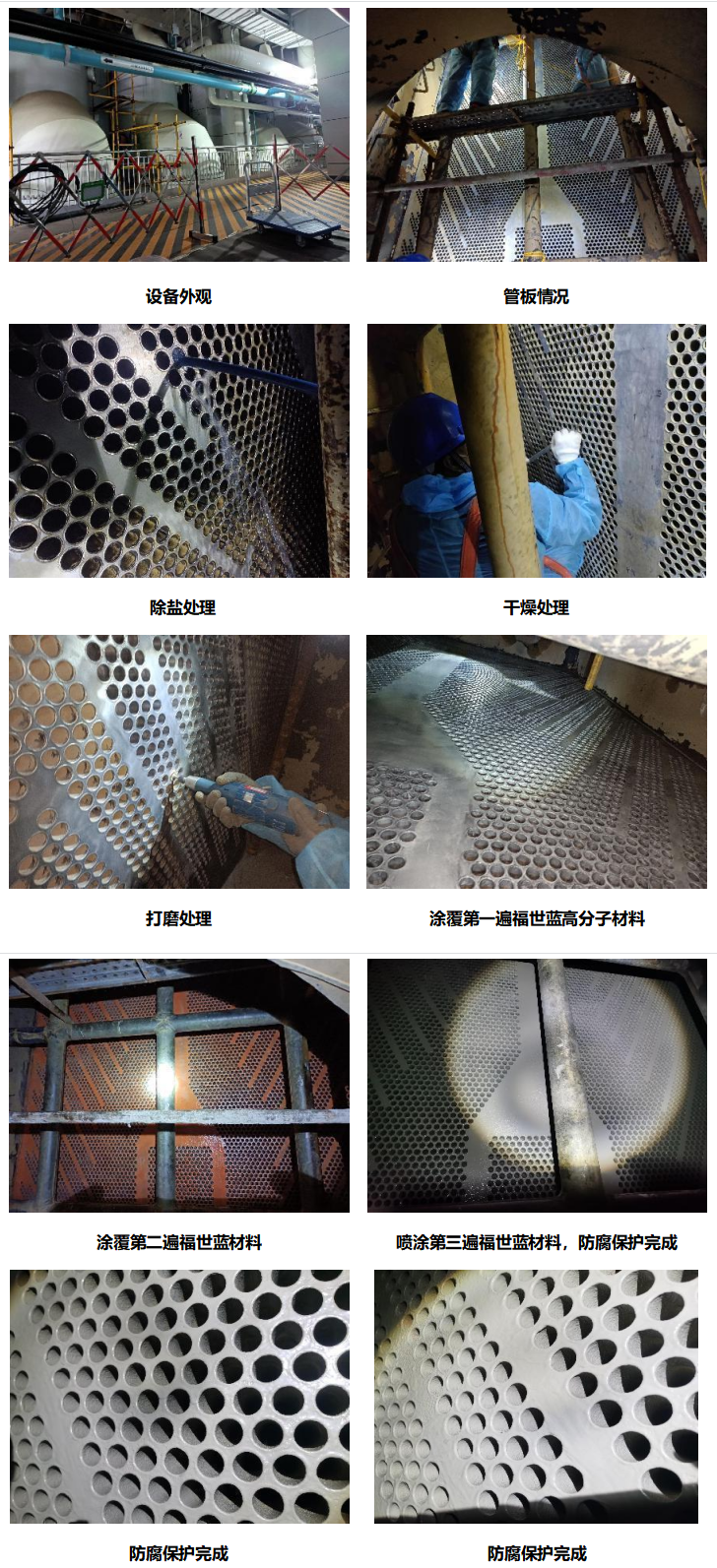

针对本文案例的电厂冷凝器,修复时首先进行除盐处理,并使用淡水充分冲洗管束及管板表面,干燥后对管板表面及管束内20mm位置进行打磨处理,去除表面水垢、锈迹等杂质,表面处理需符合干净、干燥、结实的要求。

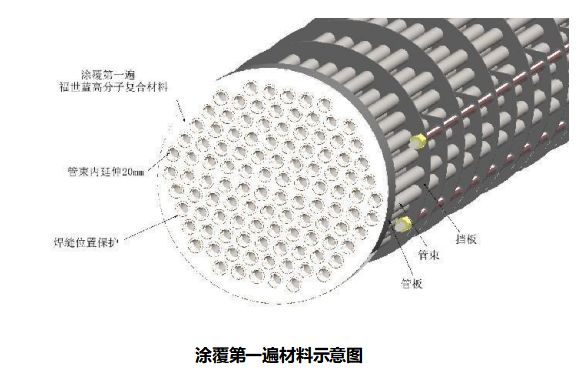

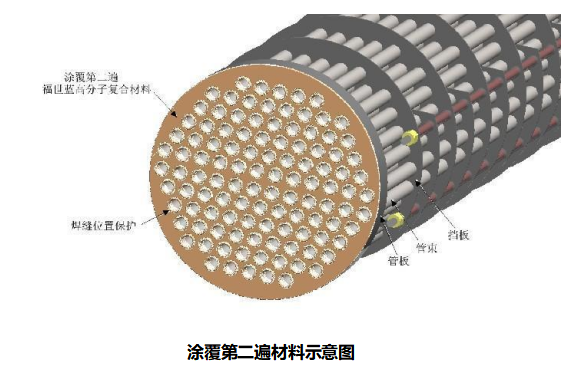

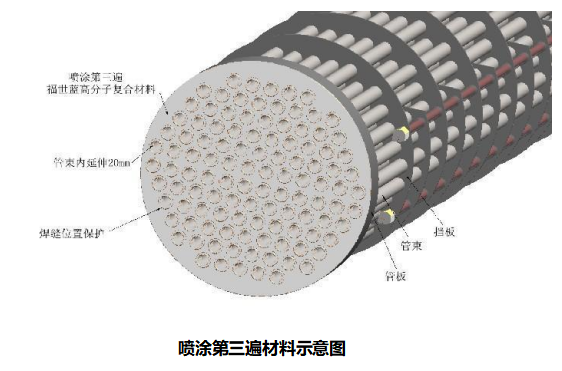

按顺序分别涂覆三遍福世蓝高分子复合材料,第一遍底涂为白色,第二遍中间层为红色,第三遍采用喷涂工艺为灰色。之所以选用不同颜色是为了可以更好地区分每一遍涂覆时是否完全覆盖上一层材料,能确保每一遍涂覆都能达到均匀、无遗漏。分三遍进行涂覆可以大幅减少材料固化时气孔重合的可能性,更大程度隔离开海水对板面的腐蚀。

操作步骤

1、准备工作:拆卸螺栓打开水室人孔,在水室内搭设脚手架,保证施工安全、留出可操

作空间;

2、除盐处理:使用除盐剂及淡水对管板面及管束内进行充分冲洗,将海水充分置换;

3、干燥处理:对待保护部件进行干燥处理,使用压缩空气吹扫管板面及管束内,确保需防腐保护位置干燥,无水迹;

4、表面处理:对管板表面及管束内20mm位置进行打磨处理,将表面附着物清理干净,直至露出金属原色,并达到Sa2.5标准;

5、清洁表面:打磨完成后使用压缩空气(无水无杂质)将灰尘吹干净,确保待修复表面干净、干燥、结实;

6、调和材料:严格按照比例调和第一遍福世蓝高分子复合材料,直至均匀无色差;

7、涂覆第一遍材料:将充分调和后的材料均匀涂覆至管板表面及管束内至少20mm位置,涂层表面要求均匀平整、粘附牢固、无漏涂现象、无气泡、针孔等情况,管束内不能出现流挂及材料堆积现象,避免影响后期清洁球的通过;

8、涂覆第二遍材料:待第一遍材料固化后,使用细砂纸打磨材料表面,去除材料釉面,粗化表面,增加第二遍材料的粘接力,同时也能起到消除应力的作用。打磨后使用压缩空气吹扫粉尘。按比例充分调和中间层材料,并涂覆至管板第一遍材料表面,此材料不需要涂至管束内。涂层表面同样要求均匀平整、无漏涂、无气泡、无流挂等情况。

9、喷涂第三遍材料:待第二遍材料固化后,同样使用细砂纸打磨材料釉面,使用专用喷枪喷涂第三遍材料,需喷涂至管束内至少20mm。

10固化:自然固化或者加热强制固化(2小时/100℃),完全固化后即可投入使用,拆卸脚手架及回装时需避免磕碰材料。

通过此次福世蓝®高分子复合材料技术在电厂凝汽器管板上的防腐保护应用,证明福世蓝技术可以很好地应用在设备的腐蚀问题上。该技术充分考虑设备运行环境并根据复合材料的综合性能来定制针对性的修复方案和严谨科学的修复步骤,改变了传统修复手段的缺陷,成功实现了现场短时间内的修复,保证了设备的正常运行。工艺简便、费用低廉,实现了生产成本的合理控制。

-

凝汽器

+关注

关注

0文章

25浏览量

7994

发布评论请先 登录

相关推荐

ADC08D500要一起工作做Interleaving的话,需要在ADC CLK Input端各接一个Delay Line IC对吗?

鼎捷的“变”与“谋”:一起见证AI时代的数智化跃迁

Firefox、Chrome和Puppeteer已支持WebDriver BiDi

两路I2S输入信号,四根线可以接一起输入到TAS5766吗?

求助,关于INA116同时测量两路高阻抗电极的问题求解

开关柜一键顺控系统可以和开关柜健康诊断系统集成一起做吗?

六类网线可以和强电一起走吗

单模多模光纤熔接在一起出现的问题

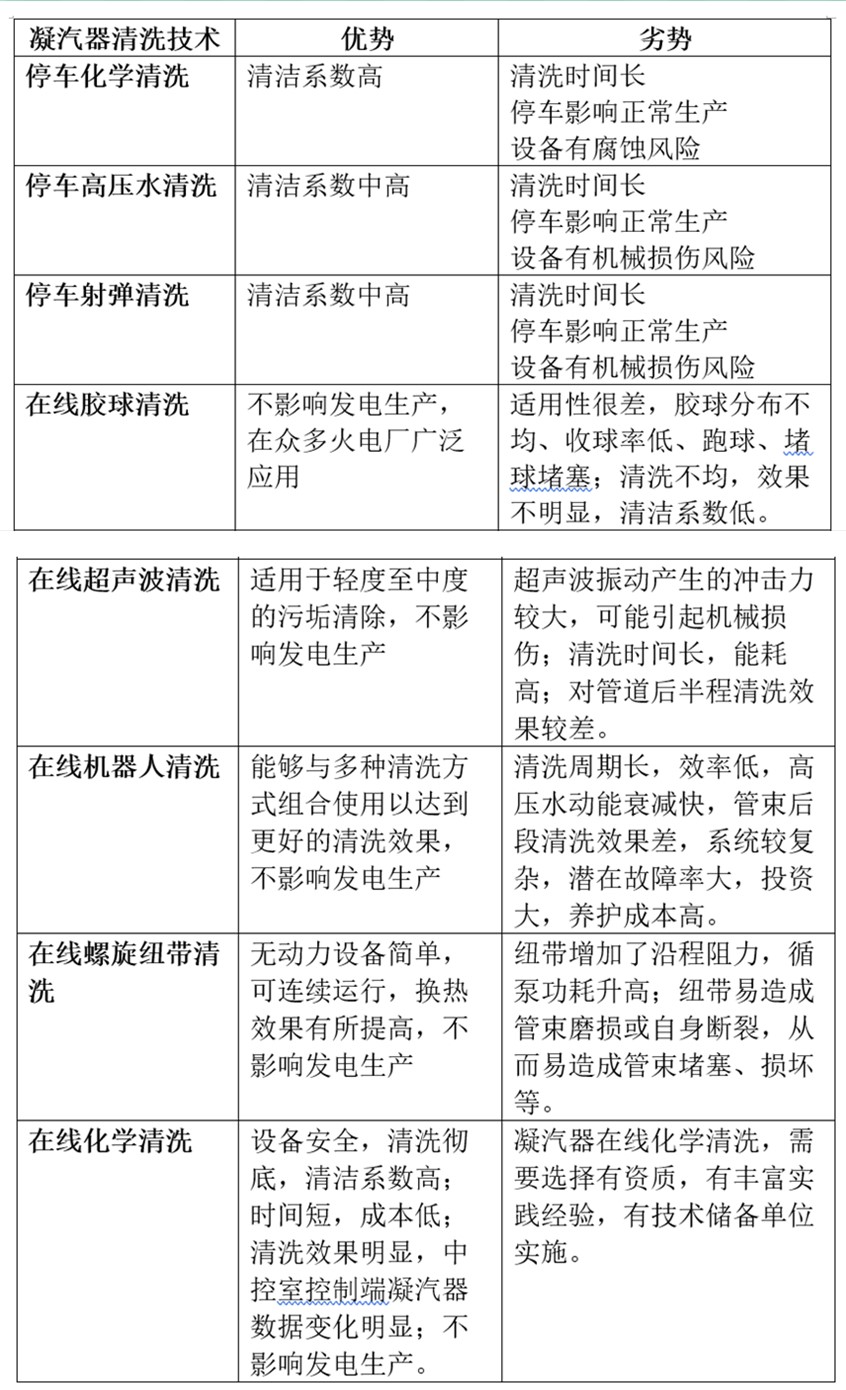

火电厂凝汽器不停车在线清洗与凝汽器停车清洗八种技术对比分析

一起见证,4万多根管束的海水介质凝汽器是如何做防腐的

一起见证,4万多根管束的海水介质凝汽器是如何做防腐的

评论