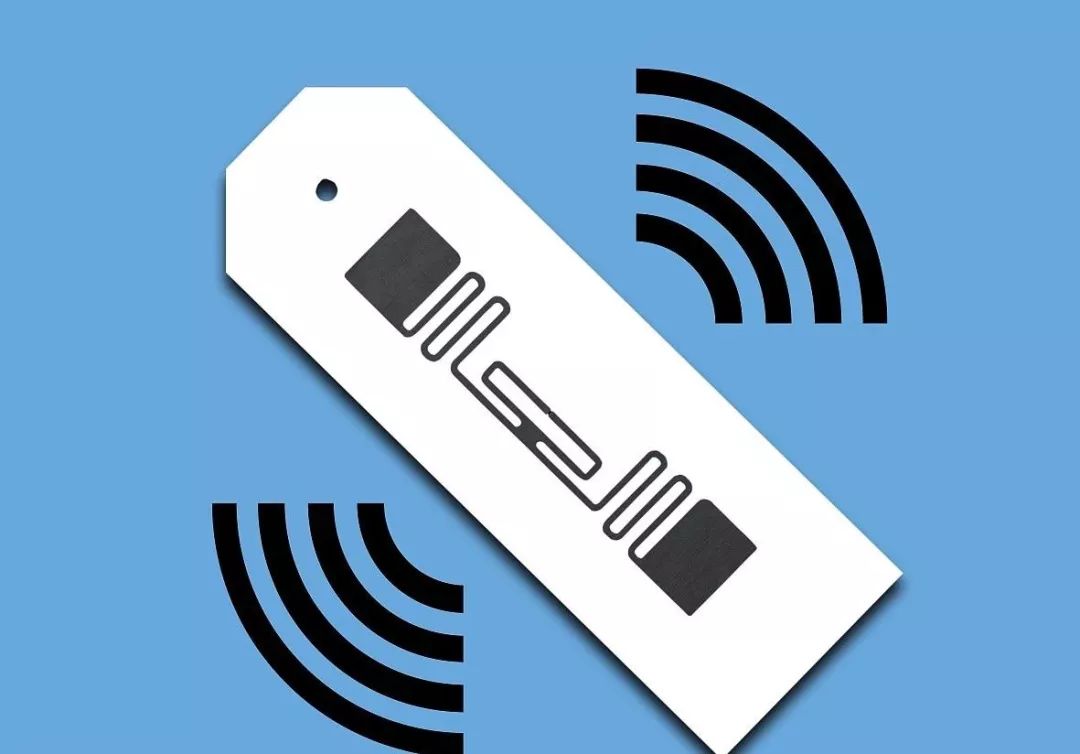

在RFID不干胶标签的生产中,模切是一个非常关键的环节,模切质量的好坏直接影响最终产品的质量。RFID不干胶标签主要由三层结构组成:面材、胶黏剂层,底纸(上面涂有硅油层),模切时要求模切刀要切穿胶黏剂层,而不能破坏硅油层。模切是不干胶标签加工过程中必不可少的环节,也是最容易被标签印刷企业的技术部门忽略的一个重要环节。模切效果的好坏将直接影响到客户的使用体验,模切飞标是是一个经常困扰标签印刷企业的一大难题。那么,导致模切飞标的原因具体有哪些呢?又该如何预防模切飞标问题发生呢?

1、模切刀未完全切穿不干胶面纸

在标签进行模切过程中,当模切刀未完全切穿不干胶材料的面纸时,就很容易出现RFID标签被排废边带起的情况。一般来讲,这种情况是很有规律的,当你仔细观察时,你会发现,出现标签被排废边带起的位置是相同的,而如果是多模模切的话,则表现为出现问题的刀模位置是固定的。

如果模切刀未将面材完全切断,那么排废边很容易将RFID标签带走而出现“飞标”现象。此外,模切刀未将胶黏剂层完全切断也会引起排废带标现象,这是因为排废边下面的胶黏剂与标签下面的胶黏剂发生粘连,RFID标签会被断断续续地带起,并会出现拉丝现象。一般来说导致这种问题发生的主要原因是由于模切刀破损、模切压力不均匀所导致。判断是否因为模切刀局部磨损严重而导致模切不断的一种方法是,先看一下不干胶底纸的模切深度,如果发现底纸上已经有了明显的压痕,而面层却还出现时断时不断的情况,这时就应该考虑更换模切刀。

2、模切后胶黏剂回流

环境温度较高时,胶黏剂的流动性增强,如果模切工位与排废工位相隔较远,很容易使原来切断的胶黏剂层回流黏连,此时排废边带标的位置不固定,且带标的个数时多时少。将RFID标签与排废边分开时,可以看到明显的拉丝现象。

这与胶黏剂层未切断而引起的拉丝现象相似,可通过染色法对两者进行区分:胶黏剂回流的标签,模切深度比较深,在底纸硅油层表面能看到模切刀痕;如果是胶黏剂层没有完全切断,模切深度比较浅,在底纸硅油层表面的刀痕印迹也很浅,或是根本看不到刀痕印迹。胶黏剂层未完全切断或胶黏剂回流黏连,排废边将RFID标签不规则地带起,此时缩短模切工位和排废工位的间距,可使胶黏剂回流的概率大大下降。而增大排废角度能够减少拉丝现象的出现。小尺寸排废辊和大排废角度都能在一定程度上迅速剥离排废边,减轻其与标签胶黏剂层的黏连程度,帮助RFID电子标签与排废边分离。

3、不干胶面纸与底纸的离型力小

在模切加工过程中,不可避免会有胶水拉丝的现象,同时排废边在被拉起时也会对标签有一定的拉力,如果不干胶材料的离型力大小低于排废边对标签的拉力大小。就容易出现模切飞标现象。

因离型力问题导致的模切飞标问题主要依靠原材料供应商调整不干胶材料的离型力来解决,可以先尝试通过适当的提高加工温度或者加大排废角度的方式来解决问题,必要时则联系原材料供应商更换材料。

4、排废边面积过大

对于圆形、鼓形或一些特殊形状的RFID标签,排废边面积与标签面积的比值越大,排废时废边对标签的拉扯力就越大,也越容易带走电子标签。在模切刀版的排废边处增加刀片,可使排废时作用力分散,这时就不容易产生带标问题。

5、模切排废方式不合理

在模切排废过程中,如果排废方式选择不合理也很容易造成模切飞标问题。这种情况主要是因为排废工位与模切工位距离相差太远产生胶水回流或排废辊直径太大导致排废角度变小引起模切飞标,可以通过适当调整排废工位与模切工位的距离,或者调整排废辊的直径来解决问题。

6、不干胶剥离力偏低

不干胶的剥离力偏低会使模切收纸过程中产生“飞标”。不干胶剥离力偏低的原因主要有两个:(1)不干胶材料的剥离力本来就设置得偏低,或者不干胶材料储存时间过长,使胶黏剂和硅油发生变异。(2)储存时,不干胶所处的温度太低,加工时受冻的胶黏剂未解冻,或者加工现场的温度太低,使变硬的胶黏剂层与底纸的附着性变差。

7、车间加工温度低

一般情况下,车间温度低于15℃时,热熔胶材料的离型力会迅速下降,因此在我国北方的冬季,热熔胶不干胶材料特别容易出现模切飞标的问题。此外,热熔胶还有一个特性就是流动性强,在正常温度下进行模切时热熔胶比水胶更容易出现拉丝和回流,热熔胶更容易与排废边粘连,从而导致模切飞标。

环境温度太低也会造成“飞标”。这是因为低温使胶黏剂受冻变硬、使薄膜类材料变硬而不易弯曲。胶黏剂变硬后,胶黏剂与底纸的结合力变差、剥离力降低。这类“飞标”大多发生在模切收卷或分切小卷以及自动贴标工序。

因此,解决方法是:设法将一根电加热棒固定在排废工位的起废辊前。这样做的目的是为了让不干胶材料在排废边拉起之前受热。固定好加热管之后,可以用手试一下材料在排废前温度是否有了一定的上升。这样做可以有效改善热熔胶不干胶材料在冬季模切飞标的问题。

8、RFID标签面纸厚度和挺度偏大

RFID标签面纸越厚,或密度越大,相对而言,挺度也就越高。挺度高的材料被模切成标签后,经过直径相对小的导纸辊时,抬头与底纸很容易分离而“飞标”,在自动贴标的输纸过程中也很容易出现掉标或者“飞标”的现象。因此,厚度大(如经过覆膜的标签厚度相对就大)、挺度高、密度高的电子标签材料都不适宜制作小尺寸标签。

9、反弹海绵使用有误

在对应标签部位的模切刀版处安装反弹海绵,可使模切刀回缩时压住标签,防止RFID标签预剥离;而在排废边处则无需安装反弹海绵,使排废边可发生预剥离,更容易脱离底纸。正确使用反弹海绵可使模切排废更加顺畅,大幅降低小标签“飞标”的概率。平压平模切刀版上应安装中性反弹海绵。

10、标签覆膜张力偏大

经过覆膜的RFID标签,如果覆膜张力偏大,薄膜会被拉伸,致使复合后的薄膜向面材方向卷曲,模切排废后的单个标签因失去四周材料的牵连作用而反翘,造成“飞标”。这类“飞标”多发生在收卷或自动贴标的过程。为避免这类问题发生,检验覆膜张力时,不应将经过模切排废后的覆膜标签直接从底纸上揭下,而应模拟自动贴标机的出标方式,卷曲底纸将标签从底纸上推出,并使推出的标签胶面向下自然落到预先准备好的平整底纸硅油层表面。覆膜张力控制适当的标签,其自然下落在硅油层表面是平整的,而覆膜张力偏大的标签两端就会朝面材方向反翘。

11、胶水回流导致模切不断

在模切过程中,胶水在被冲切后会非常容易回粘,导致胶水拉丝现象,从而造成模切飞标问题。遇到这种情况,可以采取适当降低模切加工温度的方式来减少胶水的回粘。同时,也必须保持模切刀具的锋利性,以便能让模切刀瞬间切穿胶水层,减少胶水回流。此外,根据不干胶材料的不同,也可以采用加快模切速度的方法进行控制。

(本文由鸿陆小编整理编辑,转载请注明来源)

-

RFID

+关注

关注

387文章

6080浏览量

237166

发布评论请先 登录

相关推荐

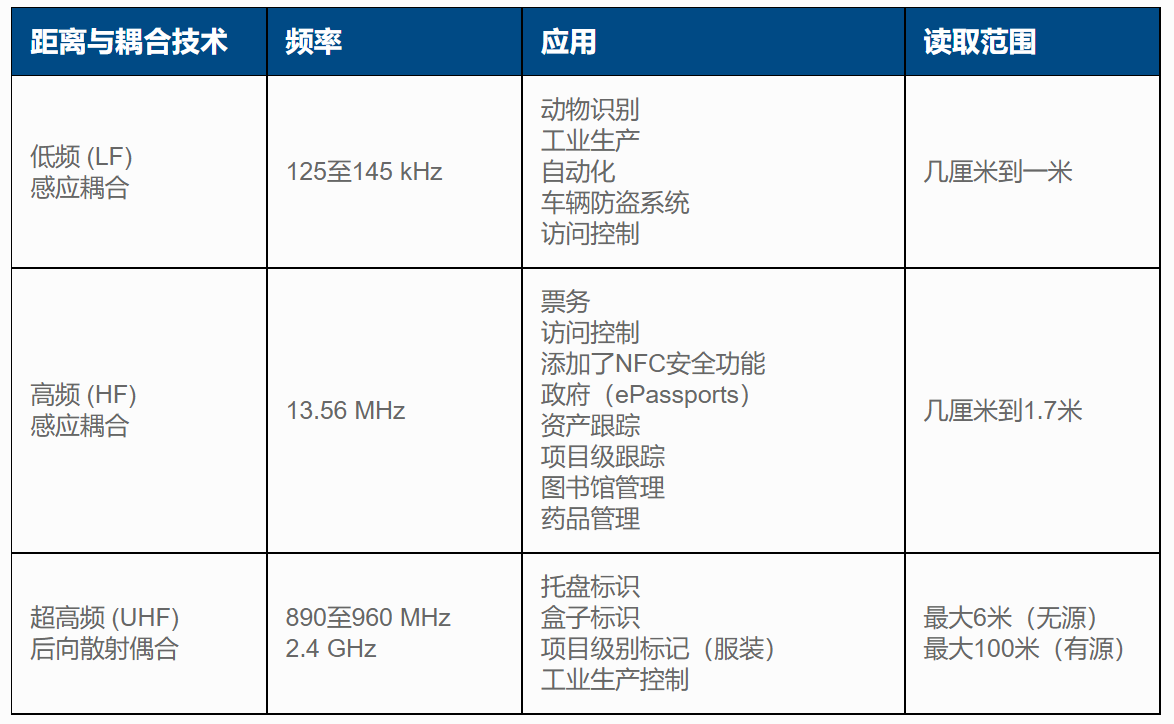

物联网系统中非接触近场通信方案RFID技术详解(二)_RFID标签篇

一文读懂RFID技术的工作原理及技术参数

rfid标签具有哪些显著的优点?

RFID标签打印机,你了解多少呢?

rfid标签分为几类,各有什么特点

一文让你读懂导致RFID标签模切飞标的那些原因

一文让你读懂导致RFID标签模切飞标的那些原因

评论