自动驾驶的角度来看,说到近两年哪一个主题最热门,肯定离不开激光雷达。2021年被誉为激光雷达量产之年,不少车企都公布了装备“车规级”激光雷达车型量产日期。然而何为“车规级”激光雷达?

激光雷达产业人士还广泛认为激光雷达车规在这个阶段谁都说不清楚。多数人都认为,只要产品通过车企相关标准且能获得定点车型就能称得上是“车规级”车型。但是每个车企有不同的标准,通过这个车企的标准你能通过别的车企吗?一切都是未知数。

小编搜了一下众多媒体的报道才知道,现在全行业对于激光雷达车规标准还没有一个统一的回答!做为汽车电子行业的老将,最看不得这众说纷纭,未达到底的局面了,今天小编就把这个问题掰开来好好讲一下。

众说纷纭的激光雷达车规级标准

在谈到车规级标准前,首先要看看这两个激光雷达供应商各自的宣传口径和各自对产品车规级的界定。

A厂商关于激光雷达可靠性的描述:

随机性硬件失效指标<10-7/h,可完全满足ASIL-B和SIL-2功能安全等级;

已成功通过车规DV、PV、EMC检测;

车规级系列测试包括加速度28m/s²的振动测试、-40℃的低温和85℃的高温测试、盐雾测试、跌落测试、静电放电测试、辐射抗干扰测试和工频磁场测试等等。

B厂商的描述:

采用APQP作为项目管理工具,全面执行IATF16949质量管理体系、ISO26262功能安全标准;

从架构开始就要按照车规级可靠性设计、所有器件均按照车规级相关标准要求选型;

按照ISO及AEC-Q等国际标准以及多家顶级OEM客户要求,进行可靠性测试;

试验内容涉及但不仅限于高压水冲击,碎石冲击,高低温冲击,太阳辐射,EMC,化学防腐,盐雾,高低温湿热试验。

做过汽车电子的小伙伴们看到这些宣传术语肯定会觉得“哪里不对劲”。

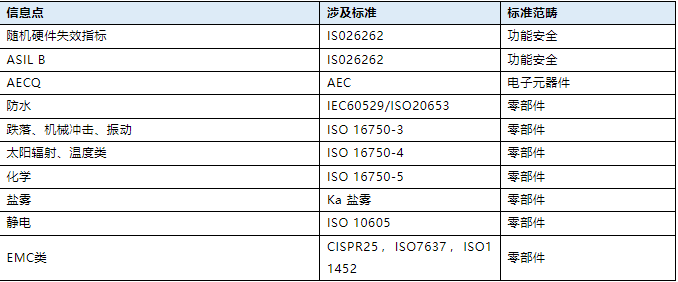

我们先把上面两家激光雷达厂家宣传的所谓“车规级”的点给汇总一下看:

整成表格(如上图)这样看起来是不是就清晰多了。事实上,总体来看,这几个宣传口号首先提到的是功能安全问题,然后堆砌了几个汽车零部件的测试项目并最终写出了APQP、PPAP和IATF16949就完了。透过这张表格,各位小伙伴是否找到了某些厂商的宣传套路呢?上来就先定调一下,把自己的产品说成“车规级”,再把术语堆出来送给大家,和你讲ISO26262,什么ASIL B,什么ISO/AEC。

好啦,该为你普及汽车行业的那些“内幕”,你拿出所有的小本子,动手记笔记。

1.功能安全,这个和车规级几乎没啥关系,就是这几年比较火,拿出来刷下存在感。

2.AECQ是业内对电子元器件的车规级标准;

3.ISO16750是针对汽车电子零部件的ISO标准;

4.DV指设计验证(Design Validation),是主要用于检验汽车电子零部件产品硬件设计质量的一种测试手段,DV的测试项目及等级依据OEM企业标准(没企标的按国标或ISO标准)进行,产品通过试验后才能进入量产阶段;

5.PV指产品验证(Product Validation),是用于检验产品量产质量的一种测试手段,一般测试项目来自于DV,但较DV要少得多,侧重于检验产品大批量生产的质量稳定性及一致性,产品量产后可每半年或一年就进行一次,具体根据OEM的要求;

6.DV测试要求必须是模具件,也就是“硬模件”,3D样件或“软模件”是不行的;PV测试要求OTS(Off tooling samples)样件,即工装样件,手工件是不行的;目前汽车电子行业存在较多的DV/PV combined,也就是说两个试验合并一起做的意思,这样可以节省时间,降低成本;

7.至于APQP,PPAP,IATF16949,这些都是行业惯用流程与准则,不可能说与车规级关系不大,但是只要从事汽车电子产品的制造,人人具备,不经过外审也过得去。所以非专业的小伙伴们记住了,以后谁再提这个就是耍流氓;——这就像你去买烟酒,他就必须有烟酒专卖许可,没有就卖不了是一样的。

定义车规级激光雷达标准

“车规级”这个词是针对汽车电子“元器件”而言的,而汽车电子“零部件”并无所谓的“车规级”。

注:元器件(Components)是部件(Parts)的一种,一般特指电子部件(Electronics Components),是部件的最小单元;而零部件则是指可以拆分的,由各部件组成的一个总成(Assembly)。简单来讲,电子零部件是由电子元器件(电阻、电容、芯片等)及结构件(PCB、连接器、壳体、螺丝等)共同组成,元器件不可拆分,零部件是一个总成,可拆分。

在过去,行业内根本没人把汽车电子零部件称为“车规级”。只是到了最近几年,在自动驾驶技术和芯片国产化日新月异的背景下,“车规级”这两个字刚刚进入公众的视线,可起初却被一些厂商带斜了眼,外行人纷纷跟在后面瞎扯。

但另一方面,由于“车规级”一词的火爆,意味着行业需要它、厂商需要表现出产品竞争差异化、消费者想买得放心、用得安心。为此,小编主动请缨,根据近二十年的汽车电子行业经验,尝试定义激光雷达产品的“车规级”,其他车载电子产品也可以借鉴:

(1)产品采用的所有电子元器件均为车规级(AEC-Q*** Qualified);

(2)产品满足汽车电子设计开发要求;

(3)产品满足大型车企的测试要求;

(4)产品实现批量前装(量小的车型不算,半前装或后装都不算);

必须同时满足以上四条标准,小编认为其才算真正达到了“车规级”要求。

下面分开解释一下:

(1)器件车规级,这是最基本的可靠性要求。

(2)汽车电子设计开发要求,这个很重要,但是小编好像没有见过哪个激光雷达供应商提过这一点。汽车行业里面的朋友也许已经习以为常,但是小编接触到一些来自非汽车行业的工程师之后却深有感触,自己的设计思想与汽车行业的需求相差太远,这就请大家后续细说。

(3)为什么是大型车企?小编在此说明。汽车电子零部件的检测标准,有国标也有相应的国际标准,小车厂根本没有自己的企标(或者直接照抄国标),大的车企会要求按照自己的企业标准来执行。国内车企通常参照国标(国标借鉴了国际标准)或者其合资伙伴(以一汽为例,许多标准都借鉴了马自达),外资大厂均有自己的标准,有些测试项目在ISO/IEC标准中并不存在,如福特,大众等相当一部分比ISO/IEC高。从整体上看,大型车企在检测方面需要更加科学规范,小型车企就逊色了很多。

(4)一定要大批量前装,后装不算,前装量小了也不算。有的车型预计到停产也卖不到几万辆,那激光雷达在该车型上的应用案例就没有参考价值,给你用,你也不敢大批量上前装。

激光雷达做为与安全有关的汽车电子零部件之一,也是一个新生事物,它要同时符合上述4条标准,小编觉得它确实符合车规级。

第四条其实很好理解,对于激光雷达这类安全相关的汽车电子产品,小编觉得,如果你对前3条不能满足,它的可靠性与一致性以及都没有背书的话,车企一定会怀疑它的可靠性,那基本上也不会有车企敢把它用于预计年生产十万辆以上的量产车型,由于后期事故处理,召回成本和名誉损失车企都会难以承受。

下面,小编着重分析一下前两条。

一、车规级电子元器件

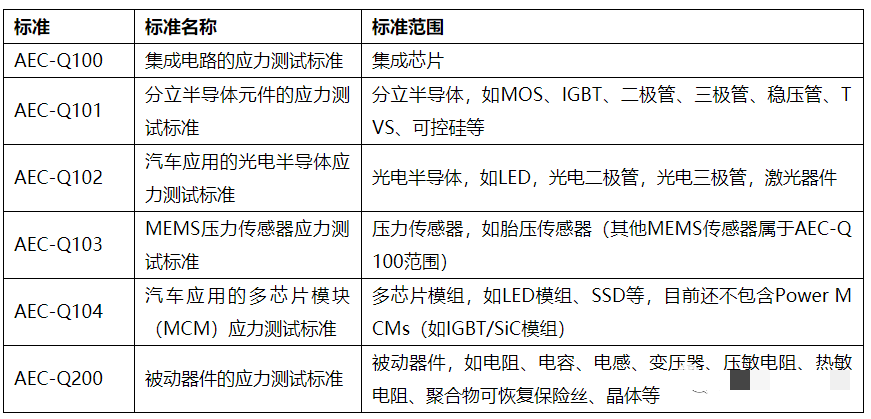

电子元器件车规级标准无疑是AEC组织所制定的系列标准之一,它的本意在于促进汽车电子器件通用化。

AEC标准极大地促进了汽车电子器件的资格通用化,降低了零部件公司及OEM的器件选择、使用及变更成本,极大地提高了电子零部件及车辆的可靠性,提高了电子器件的通用化水平。我们再来复习下AEC标准及其范围:

AEC标准及其范围(来源:左成钢)

对于汽车电子产品来讲,AEC标准几乎覆盖率了全部的电子元器件,但有些器件依然不在AEC-Q范围内,如纯机械结构类:开关、连接器、电线、PCB等,机电器件:电机、电磁阀、继电器等,但这些产品都有其相应的行业标准,在此略过不谈。

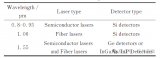

下面就激光雷达产品做一个分解,看看里面电子元器件能应用什么标准:

激光雷达电子元器件分析(来源:左成钢)

从上面表格我们可以看出来,除了AEC-Q102是新标准以外,其他都是已有的标准,而AEC-Q102就是专门针对激光雷达的核心器件激光器和光电探测器而制定的新标准。

1.让激光雷达有法可依的AEC-Q102标准

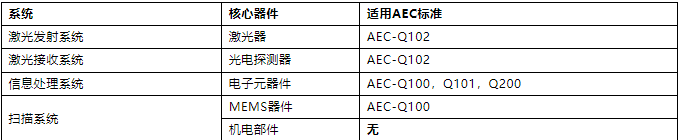

AEC目前一共有6个标准,小编整理成了表格,如下:

AEC标准汇总(整理:左成钢)

可以看到,Q100和Q200都是近十年或十几年没更新了,而Q101和Q102是这两年才更新的,其中很关键的一个更新就是增加了激光器件,让激光雷达“有法可依”了。

原来的光电器件比如光电二极管、LED都是涵盖在《AEC-Q101分立半导体元件的应力测试标准》中的,Q101在版本从D更新到E后,光电半导体全部转到了新的AEC-Q102标准中去。

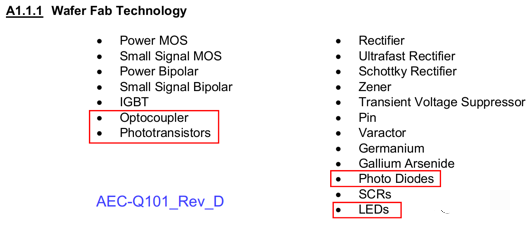

AEC-Q101 REV D规定的器件范围(来源:aecouncil.com)

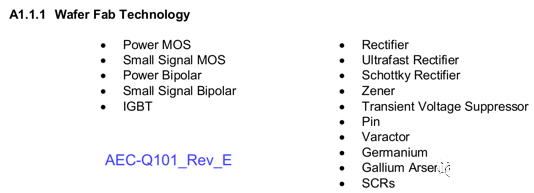

AEC-Q101 REV E规定的器件范围(来源:aecouncil.com)

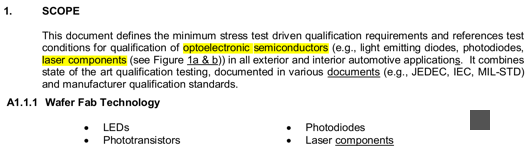

然后再对比一下AEC-Q102的范围,专门增加了激光器件Laser components:

AEC-Q102 REV A规定的器件范围(来源:aecouncil.com)

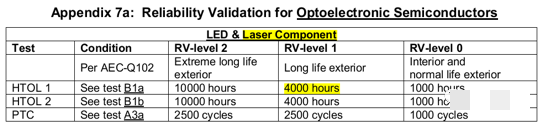

熟悉AEC标准的小伙伴们应该了解,耐久类测试要求起步通常是1000小时,但在AEC-Q102中,除常规测试项目外还专门规定了一个可靠性验证Reliability Validation项目,时间从最低1000小时到最高10000小时。

大家估计对10000小时没有直观概念,这么说吧,一年只有8760小时,而AEC-Q102要求超长寿命的Laser器件HTOL(High Temperature Operating Life高温使用寿命)测试时间要达到10000小时。

AEC-Q102 REV A中对可靠性验证的规定(来源:aecouncil.com)

即对于激光雷达车外安装的应用场景来说,超长寿命需要激光器件高温耐久测试1万小时。所以如果以后哪家激光雷达供应商很傲娇的说他们家的产品经过了4000小时的测试,你就把这个标准怼到他脸上,说“最高级别为10000小时”。

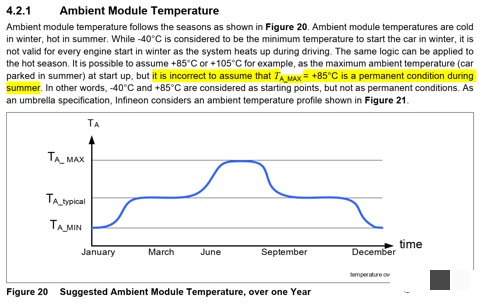

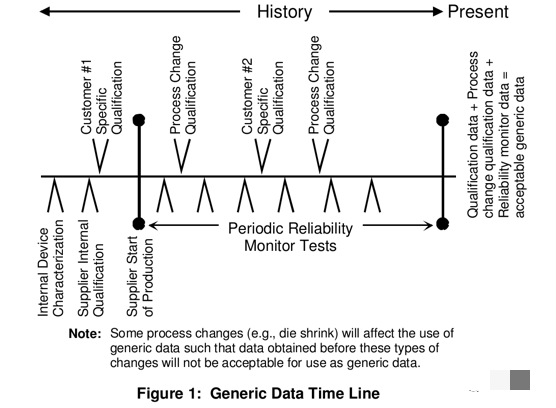

当然10000小时还很严格,下面我们就来科普下汽车电子零部件常年的温度分布情况吧,由此可见最高温或最低温约占1/4,而且这段时间并不具有持续性。

汽车电子零部件全年温度分布(来源:英飞凌)

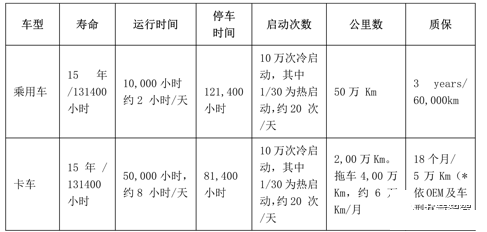

再参考一下我们之前多次提过的乘用车生命周期维度,车辆生命周期内的总运行时间大约是10000小时(按每天2小时计算),综合来看,零部件承受最高温度的时间约在1/4也就是2500小时左右,所以高温10000小时耐久测试是非常严苛的了,可以满足用户每天8小时、全年无休地开15年。

整车生命周期维度对比(来源:英飞凌)

我们来看两个已通过AEC-Q102认证的器件信息,大家感受一下:

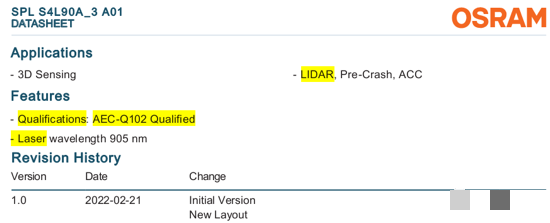

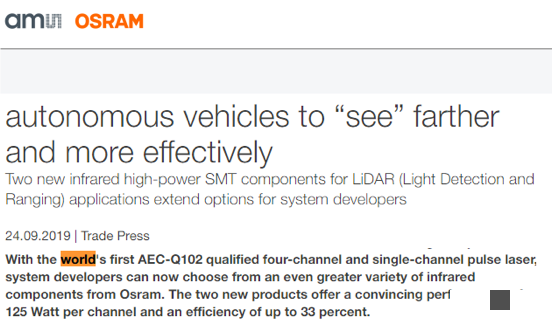

欧司朗2019年9推出了一颗应用于激光雷达的激光器件SPL S1L90A_3,我们看下它的datasheet信息,量产时间是2022年2月,晚了两年多。

欧司朗SPL S1L90A_3激光器手册(来源:osram.com)

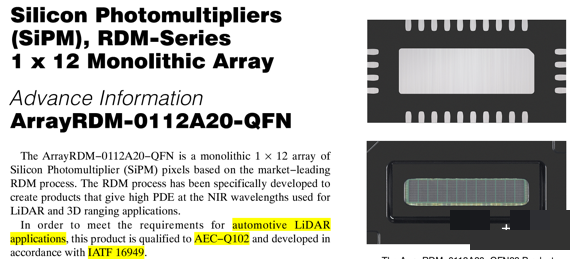

激光雷达的内核除激光器外,实际上还包括激光探测系统中所使用的光电探测器。激光射出,反射回又有谁能收到呢?光电探测器Photomultipliers将在此使用(SiPM)。让我们来看看符合AEC-Q102要求的光电探测器是什么样子的。

2. AEC标准对器件可靠性的支撑

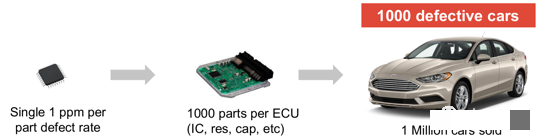

我们又看了一下AEC标准中关于器件失效率方面的规定。众所周知,汽车是由数以万计的零部件和电子模块构成的,例如ECU就是作为零部件使用的。那么,你是否知道,一只ECU由几个电子元器件构成?答案也许让人始料未及,也许有成千上万种之多。

1ppm缺陷对一百万量车意味着什么(来源:MPS)

所以,如果一个器件有1ppm(百万分之一)的缺陷,对于一百万辆车按WCCA(最差情况分析)来讲,就有一千辆车的ECU存在的缺陷,是不是很恐怖?要知道一辆车上可是有50个以上的ECU的。

下面我们就来看看AEC标准如何求解器件可靠性。电子元器件在车型全生命周期和车辆全生命周期中要实现高可靠性,涉及到许多要点,但是归纳如下:

1.器件本身质量的高可靠性是器件长使用寿命的基础;

2.器件长达15年以上的供货周期中,器件批次间品质的一致性,是实现器件长生命周期的保证;

3.器件生命长周期内的变更及重新认证,是解决器件一致性及可靠性的重要手段;

4.IATF16949、AEC-Q、PPAP等标准及流程体系对产品设计及制造的支撑功不可没;

以上4点共同构成了汽车电子产业链对车型及整车长生命周期可靠性要求的支撑,我们分开来讲。

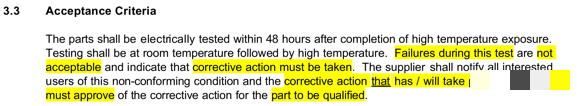

先来看可靠性方面,浴盆曲线通常作为一个可视化的模型,大家都很熟悉了,我就不再赘述,针对器件的早期失效率ELFR(Early life failure rate)及正常生命周期失效率问题,AEC标准都有相应要求。

比如IC类器件,AEC-Q100-008 ELFR就有详细规定。

AEC-Q100-008 ELFR早期失效率(来源:aecouncil.com)

如果测试中有失效的情况,测试就不能通过,且必须通知用户,并告知即将执行的纠正和预防措施。在客户批准,且纠正和预防措施被正确实施的情况下,器件才可以被认为具备了再次进行AEC-Q认证的资格。

大家感受一下,标准要求是不是很严苛?我们再来看下英飞凌是怎么处理ELFR问题的:

Zero defect mindset零缺陷理念(来源:英飞凌)

由英飞凌“零缺陷的概念”这张图片可以看出,AEC标准在浴盆曲线中把早期失效那一条拉得笔直,即AEC标准杜绝电子元器件早期失效。

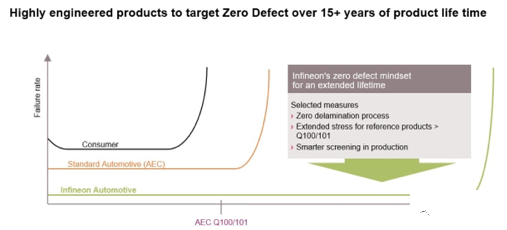

解决了ELFR问题后,那么中后期失效问题怎么解决呢?答案是:寿命测试、现场数据和寿命分布分析,数据从怎么来呢?这不,瞌睡了AEC就送枕头来了,这个就是标准里的generic data(通用数据)。为了讲清楚这个问题,我们来看下ACE-Q100里面对通用数据的描述。

AEC-Q100通用数据时间线(来源:aecouncil.com)

通俗地说,通用数据是设备的海量数据,它覆盖设备从设计,验证,批量生产,应用,更改到再验证等生命周期维度。认证数据加上变更认证数据和可靠性监控数据一起构成“通用数据。因此,可利用的通用数据是对设备可靠性的证明,它覆盖浴盆曲线中前期阶段,能够支持并证明设备生命周期中(从生产到劣化周期)可靠性与失效率。通用数据的部分比较丰富,囿于篇幅,建议您仍应阅读原文,这里就不做详细介绍。

讲清楚了器件本身的可靠性问题,我们再来看下器件长期的一致性问题,这个非常重要。汽车作为大批量的工业品,以中国为例,仅2021年产量就超过了2000万台,销量超过10万辆的乘用车共有62款。乘用车车型生命周期一般在3~5年,更长的比如大众高尔夫和丰田卡罗拉,车型生命周期都能达到几十年。

在这漫长的数十年车型生命周期中,汽车不断更新换代,汽车上ECU不断翻新,相应的电子元器件自然也不断翻新。例如改变晶圆产地、更新生产工艺、替换邦线材料等等,AEC标准如何确保器件长期一致性?

我们以针对芯片的AEC-Q100标准来举例看一下。

如果器件发生了变更,那么就需要重新进行认证测试,这部分内容AEC-Q100规定得特别详细,限于篇幅,标准原文就不放了,我在这里挑重点给大家解读一下:

有变化就需要重新进行认证,不管是产品还是制程变化;

供应商的变更需要满足客户使用需求;

即使最微小的变更,也需要根据标准规定进行相应的认证测试;

如果测试失败,必须找到根本原因(root cause),并在执行了相应的纠正和预防措施的情况下,器件才可以被认为具备了再次进行AEC-Q认证的条件。

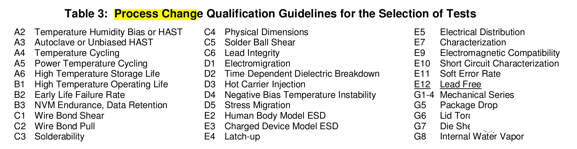

从整体上看,无论出于何种原因,只要器件发生了变化,无论是产品还是过程,凡是可能对其物理特性,用途,功能,品质和可靠性产生影响的都会发生改变的(3F原则:Fit,Form,Function),都必须重新进行认证测试。AEC-Q100中专门为器件变更的测试项目给出了指导原则:

AEC-Q100对器件变更的测试项指导原则(来源:aecouncil.com)

以上就是测试项目,另外小编还为大家准备了一个极其复杂的多维表Table 3,规定了哪些更改需要做哪些测试,这里就不多说了。

我们以更换晶圆厂(FAB Site Transfer)来举个例子。如果芯片的晶圆工厂换了个地方,重新认证要做哪些测试:

16项必做测试,包括温湿度,温度循环,邦线相关、电迁移、ESD等;

4项选做测试,比如H就是针对密封性。

注意,这里说的是换晶圆工厂的情况。当然了,如果封装工厂换地方了,同样需要再次做认证测试,但是认证的项目会少一些。

我们最后做个总结:

对激光雷达而言,除核心器件激光器和探测器需要通过AEC-Q102认证外,所有电子元器件都要通过AEC-Q认证,这个激光雷达才有了车载应用的基础,才有了整体去过零部件试验及满足车辆长达15年严苛应用的可靠性基础,自动驾驶车辆的安全才有保障。

2.汽车电子零部件的设计开发要求

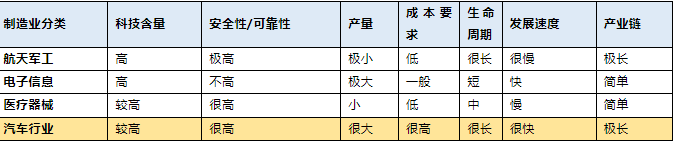

汽车电子产品设计与研发需要的是业内人士、如水、如鱼、如空气、久而久之便养成一种习惯,继而“无感”,而当小编接触到一些来自非汽车行业的工程师时,发现除了航天军工以外,汽车电子对于产品设计的需求应该都是各行业中最高的了,一个也不能少!在此不予受理驳斥,小编从多个层面进行分析,大家自然会理解。

行业特点不同维度对比(来源:左成钢)

对比完大家就能发现,放到航天军工之外的各行各业,应该没有比汽车电子更高的,这里不单指一个技术点,而是综合所有维度来看。

下面我就简单列举一下汽车电子产品设计的一些基本要求,小伙伴们感受一下:

耐温要求

(1)汽车使用环境的温度范围从最热的沙漠到最冷的极地,汽车电子也需要在各种状况下正常工作。

(2)汽车研究表明,汽车的驾驶舱工作温度范围要从-40度到+85度。

(3)发动机舱从-40度到+125度,某些低温区域也要求做到105度。

耐湿度及防水要求

(1)相对湿度一般从10%到100%;

(2)汽车电子要求在所有的湿度范围能够工作;

(3)高相对湿度会导致水汽进入某些电子器件内部导致损坏;

(4)某些电子产品要求完全防水,即使高压水枪冲洗,或浸入水中,亦能正常工作。

耐灰尘、污垢及盐雾

防尘和防水不是一个概念,这里给大家科普一下,规定防护等级的国际标准IP代码(IP code)分两部分,前一位代表防异物,包括防尘;第二位代表防水。比如常说的最高防护等级IP69(IP6K9K,9K及带K的都是ISO20653标准,国标和IEC没有K,也没有9K这个等级),6代表防尘,9代表能承受高压喷水。

耐机械振动、冲击

这句话更容易让人明白,小编附带说个插曲,说是某个自动驾驶矿卡生产企业把激光雷达安装到汽车上做试验,没想到用不了多久全坏掉了,最终发现,是激光雷达抗振动冲击性能不合格。

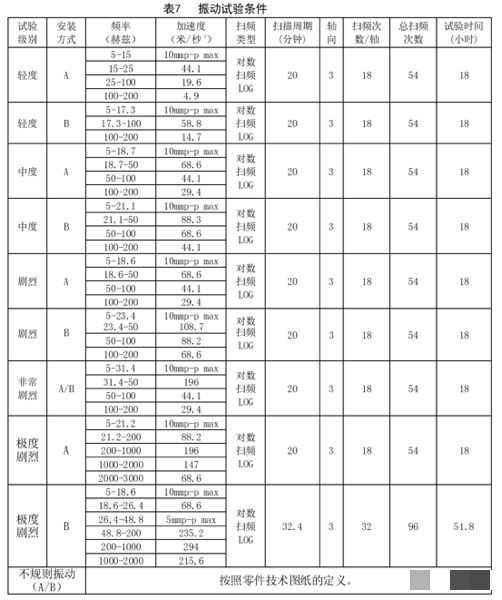

我拿国内某乘用车OEM的振动测试标准举个例子,标准从轻度、中度、剧烈到极度剧烈,共分了9个等级,极度剧烈的最高加速度为294 m/s²,近30个G,喜欢看空战片的小伙伴们应该了解战斗机飞行员最大可以承受10个G的加速度,30个G是什么概念,大家感受一下。

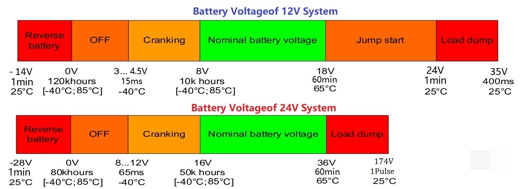

严苛的电气环境

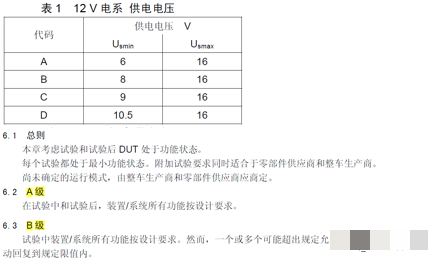

(1)电压:12V系统:9V-16V,24V系统:16-32V

(2)反压:12V系统:-14V,24V系统:-28V

(3)瞬断:12V系统:4.5V/100ms,24V系统:9V/100ms

(4)跳线启动:12V系统:24V/1min.

(5)启动波形:12V系统:3V/4.5V,24V系统:6V/8V

(6)抛负载:12V系统:87V/400ms,24V系统:174V/350ms

(7)传导抗扰:12V系统:+150V/-150V,24V系统:+300V/-600V

(8)电磁辐射抗干扰及大电流注入抗干扰

(BCI),频率从KHz级别到GHz级别,电场强度高达200V/m。

(9)静电(ESD):高达25KV

汽车电子产品电气环境(来源:英飞凌)

假如您是从事汽车电子产品有关工作的工程师,您认为这种设计有多困难?如果接触过非汽车行业工程师的话,想必你们一定会骄傲娇气,将来就算不干汽车行业,但要说汽车这个行业经历到别的行业就是“碾压式”存在,要说“降维打击”也很轻巧。

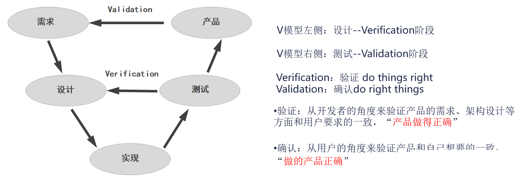

1.汽车电子对产品确认的极高要求

我们先来看下业内人士都听过的汽车电子产品开发的V模型,感受下汽车电子产品开发的高要求:

简化的V模型(来源:左成钢)

我用老百姓听得懂的一句话来说明汽车电子产品设计区别于一般电子产品的关键点在于:汽车电子产品不只是按照设计要求进行设计,还必须按照设计要求进行真正的检验,以证实是否符合设计要求。

它的含义是什么?也就是说,其他行业基本上只要求过程验证,而汽车行业的要求是过程验证+产品确认。形象地说,甲方若要求建一座抗8级地震建筑,根据建筑行业的规定,只需按抗8级地震施工,工序无误即可接受;但是根据汽车行业的规定,建筑完工后要模拟8级的大地震,建筑没有坏才算是符合要求。因此,才会发现车厂取了不少车进行碰撞测试,这个就是确认(Validation)。

2.要求极高的汽车电子设计分析过程

接下来,我们通过一个业内常用的计算分析方法,管中窥豹,来感受下汽车电子产品对设计分析的高要求。汽车电子产品开发过程中有一个WCCA(最差情况分析Worst Case Circuit Analysis)环节,这是业内很通用的一种设计分析方法,大名鼎鼎的NASA也在使用,非汽车行业的小伙伴们可以打听下看你们行业有没有用,笔者接触下来似乎行业外的人都没听说过WCCA。

简单举个例子,大家感受下这种分析方法的特点。

我取了个电阻分析,初中物理没有还体育老师,应该能看得清。根据参数的不同,电阻可简单地划分为阻值,精度,功率和封装4个维度。我们比较一下不同产业在设计上的侧重:

其他行业:阻值正确,精度够用,功率没问题,封装大小合适,挑便宜的直接用就行了,其他不管。

汽车行业:除其他行业那些基本要求外,还需要考虑:

(1)精度随温度、湿度范围的变化因素,比如1%精度,高温时可能就不是1%了,遇到高湿可能就废掉了;

(2)精度随时间的变化因素,就是老化因素,比如在长达15年的生命周期内,精度可能就偏移到3%了(WCCA中1%精度按3%进行计算,就是考虑到了老化)。

(3)功率随温度变化产生的降额,比如超过70度,功率需要按1.25%每度进行降额使用。

(4)功率根据电流脉冲需要考虑的额度调整,比如脉冲关断时间在4μs~100us之间,占空比≤700时,就需要按公式进行计算,公式太复杂,我就不放了。

(5)涉及到外部信号检测的电路,还需要根据CSPR25标准,进行不同电压脉冲的耐压及功率计算;

在此仅就电阻而言,具体地说就是电阻所构成的电路和它所发挥的作用,同时还要考虑较多层面的因素,如检测电路要考虑检测电压波动幅度,开关阻抗模型、接口电路漏电流、车身搭铁地漂移等(GND offset)等。

小伙伴们看到这里的心情如何呢?大家都知道ECU中电阻的个数通常用几百来算,电阻正是电子元器件中最简单的元件之一,其他元件参数维度就更多了。小编了解到的一个欧洲电子模块项目,WCCA工作在国内做,2个人专职做了3年才做完,文档数量达到了几万个,近10个G,你感受下这个工作量。

因此,汽车电子零部件高可靠性在一定意义上说就是被设计好了,而过程验证与最终证实只是手段。

最后得出如下结论:汽车电子零部件在设计和研制过程中的高度需求,是确保汽车全生命周期可靠性的决定因素。

3.汽车电子零部件的测试要求

前面讲了到激光雷达核心器件需使用符合AEC-Q102标准的激光器和光电探测器,除这些器件外所有电子元器件都要符合各自相应的AEC标准要求,否则,即使激光雷达产品自身已经通过汽车行业零部件标准测试的相应要求,但在汽车年产量数十万辆和车辆长达15年的苛刻应用中,激光雷达在一致性和长期可靠性方面可能仍达不到汽车行业要求

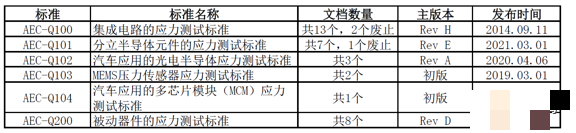

接下来我们详细讲一下汽车行业对汽车电子零部件的试验要求,首先我们先来看下相关的行业标准。

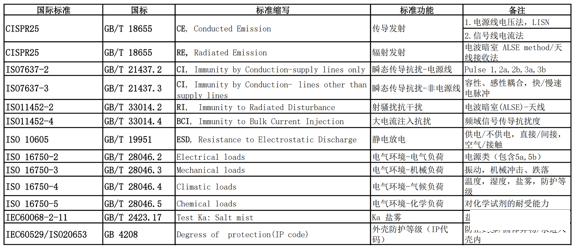

汽车行业电子零部件相关标准(来源:左成钢)

试验标准涵盖了电气性能、EMC(电磁兼容)、ESD(静电)、机械性能(振动、冲击、跌落)、气候(温湿度类耐久、交变、冲击)、环境(化学品、盐雾、阳光)、防护等级等,所有的电子零部件试验要求全部都是按这些维度进行分类进行的,业内对电子零部件的试验要求一般称为DVP(设计验证计划Design Validation Plan),我举个例子大家感受下:

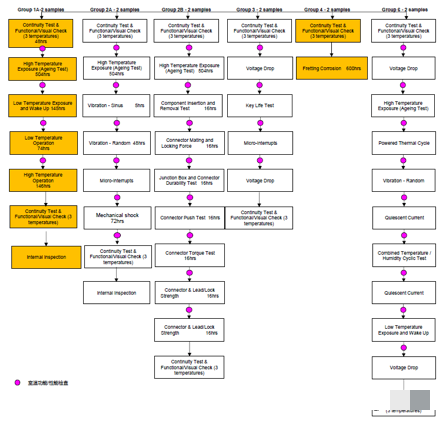

某ECU 设计验证计划DVP的一部分(来源:左成钢)

图中测试分为6组,每组2个样品,测试项目共计44个。而这仅仅是机械、温度类测试计划,还不包含电性能及EMC类,大家应该能感受到这个测试的复杂度和难度了吧。

按照小编的经验,零部件DV测试一般耗时半年以上,即使最顺利的情况下也要3个月以上,如果有问题还要反复整改调试,甚至更改设计,那时间就没谱了(改硬件1个月以上,模具可能要2个月以上)。比如EMC测试,有些项目可能要花上一两天时间,如果出现了问题也许一星期也搞不定,试验室按小时计费,通常1小时1000元左右。此外,复杂产品自动化DV测试台架价格极高,可能往往要几十到几百万台,而且往往一下子要做两台才能缩短测试周期,使很多测试能够并行进行,但费用昂贵。

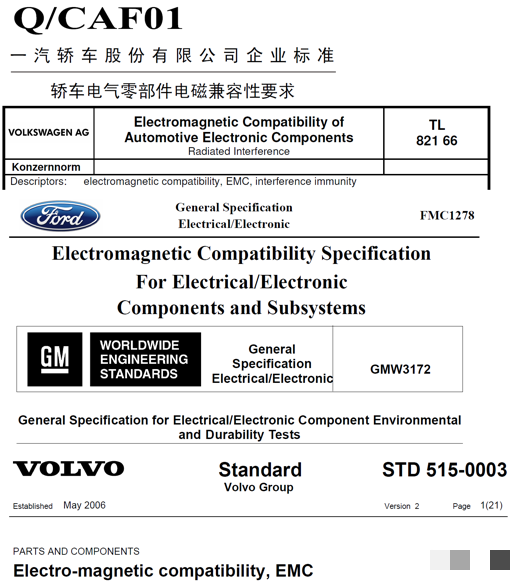

一汽、大众、福特、GM、Volvo EMC标准举例(来源:左成钢)

我们再来聊下各个OEM的企标。前面讲过,各大OEM都是要求Tier 1采用自家标准及等级进行产品测试的,而非直接按照ISO/IEC标准来,所以一般Tier 1是没有自己家独有的测试标准的。

从整体上看,各标准对测试项目的名称,分类,分组,测试顺序和要求等级的规定还相差不小,有些测试项目甚至为ISO/IEC标准中所没有,如福特标准、大众相当一部分标准超过ISO/IEC,一些三方试验室如无专用设备部分试验项目无法测量。各家标准比较这件事就复杂多了,写到这估计你都看不过去了,这里就省略不说了。

1.福特认可大众的测试标准吗?

有一个问题不知各位小伙伴有没有想过,AEC标准最初的目的就是器件资格通用化,大大减少了OEM器件的选择、使用和更改费用,AEC标准从此真正在业界通用电子器件资格。那么,电子零部件怎么办?假如一款ECU达到大众测试标准福特能否承认?就作者的体会来说基本上是不行的。

这其中涉及两个问题,一是ECU本身的非通用化设计,每家Tier 1的ECU都是给OEM定制的,这就决定了其很难通用,那么有通用的案例吗?有,小编见过某Tier 1给某OEM定制开发的一个ECU,后来就用到了另一个OEM的项目上。这就要说第二个问题了,就是各OEM之间的零部件资格通用化问题,上面讲过,因为各OEM企标不同,零部件资格通用化问题基本上是无解的,大众不可能认可福特,通用也不认可现代,只有一种情况可能可以,就是小OEM认可大OEM的标准,或者Tier 1拥有话语权且通用性很高的ECU,比如网关、安全气囊控制器等,Tier 1就可以一鱼多吃。

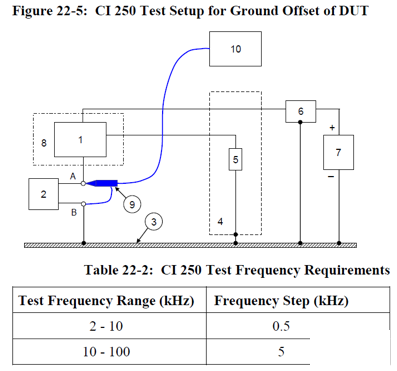

至于为什么OEM之间电子零部件不能通用化,这个其实也很好理解。我们拿整车电源环境来举例,比如不同OEM的车,其整车电压环境可能就存在差异,福特针对地漂(Ground offset)测试就和ISO16750-2标准要求差异较大,福特要求在GND上加脉冲,而ISO16750-2只要求加固定幅度的电压偏移即可。

福特地漂测试要求(来源:福特电气测试标准)

印度由于电网电压不稳等原因,到目前居民家里仍需安装稳压器,以确保家电安全使用,不然空调和电视都有被烧毁的危险。换成汽车道理亦是如此,有些汽车电源环境较好,OEM测试要求不一定有对应电压脉冲测试项目,与之对应,Tier 1在ECU端的“稳压器”上并不加装,也就是业内讲的TVS(瞬变电压抑制二极管Transient Voltage Suppressors)器件,以降低成本。但是若将该ECU直接安装在其他OEM的模型中,对方汽车电源环境又不是很好时,ECU可能会受损。

那么小伙伴们是否发现电子元器件更容易实现资格通用化呢,而且零部件涉及具体应用与费用,对于不同应用会有不一样的设计方案与测试标准呢,因此,电子零部件在不同OEM间实现资格通用化是非常困难。当然并非绝对不可能,通用化产品是没有问题的,但是通用化产品需要在产品设计上存在一些设计冗余和性能增强,这些都会牵涉到成本问题,大家省略不提,反正鱼和熊掌是不能兼得的。

2.抛开等级谈测试就是耍流氓

我们再谈一下具体测试项目中相应测试等级的问题,这个没做过产品测试的小伙伴们可能不了解,吃瓜群众就更不清楚了。其实每项测试里面都是有相应的测试等级及产品功能状态等级要求的,我们就拿常用的ISO16750来讲,对于12V系统,供电电压就分了四个等级,从A到D。产品的功能状态又分了5级,从A到E。

ISO16750测试要求(来源:ISO16750-1,2)

我大概解释一下:

A级:试验过程中及做完都正常,等级最高;

B级:试验过程中有偏差;

C级:试验过程中不满足要求,结束后自动回复正常;

D级:试验过程中不满足要求,结束后需重启;

E级:试验过程中不满足要求,结束后损坏;

小伙伴看到了什么感觉呢?难道撇开等级来谈论实验就等于耍流氓吗?正如我们常说的水喝多了也能毒死人,撇开用量不说毒性是耍流氓。我们再回到一开始那个激光雷达厂商所说的其产品已经过加速度为28m/s2振动测试那么我们就按照一个OEM测试标准来看看这个测试参数到底属于什么级别。

国内某OEM的振动测试标准-部分(来源:左成钢)

这家OEM标准中的振动测试从轻度、中度、剧烈到极度剧烈,共分了9个等级,极度剧烈的最高加速度为294 m/s²,还有9个测试维度,包含安装方式、频率、加速度、扫频类型等,而A厂家仅提到了一个28m/s²的加速度,是高还是低,测完以后样品啥状态?一句话都没提,这就等于啥也没说啊。

AEC-Q102标准在激光雷达的应用进度

以上我们就来说说对于激光雷达器件级车规标准和零部件级行业标准吧,下面就让我们来看看AEC标准是如何运用到激光雷达中的以及车规级激光雷达上车速度。

如前所述,AEC-Q102于2020年4月6日正式推出,此前并未对Laser器件制定AEC标准。那么,问题就来了,此前公布的声称已经实现“车规级”或“车规级”激光雷达?我们对此进行了分析。

欧司朗作为全球光电器件的巨头,在2019年9月宣布了其符合AEC-Q102的四通道激光器。注意,这是宣布,离实际量产能用,还有很长的时间。这一点没做过工程设计的小伙伴们可能不太有感觉,就比如新闻上发布了某项新技术,大家就认为马上就能用上了,其实上还差得远呢。这中间大概的关系是这样的:实验室—Tier2企业à—Tier1企业—OEM—用户,大家可以看到,从实验室到用户,中间还隔着很多道,其中可能还有Tier n企业,产业链很长且很复杂。

司朗宣布世界上首款符合AEC-Q102的四通道激光器(来源:osram.com)

根据上图及器件datasheet可以提取到几个关键信息:

(1)此激光器可以用于激光雷达;

(2)器件通过了AEC-Q102认证;

(3)SPL S1L90A_3器件手册初版发布时间是2022年2月。

做过汽车电子产品的朋友应该都知道以上资料的含义了吧,笔者在此不妨科普下,带领您学习汽车电子产品的设计流程。

做过汽车电子产品的朋友应该都知道以上资料的含义了吧,笔者在此不妨科普下,带领您学习汽车电子产品的设计流程。另一种是为减少BOM的费用,毕竟新鲜的产品刚刚量产就已经很昂贵了,由于没有上量,所以费用还是不能减少。

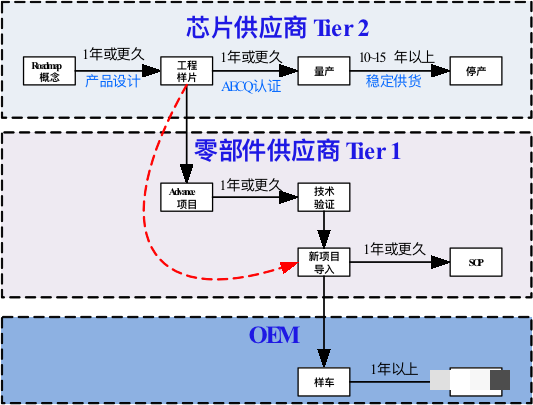

接下来我就从一颗芯片开始,讲一下一个新技术从发布到量产的流程。

芯片供应商Tier 2制定芯片规划(Roadmap),各Tier 1及OEM调研;

芯片供应商确定芯片开发时间;

Tier 2提供免費工程样片,Tier 1预演(advance)项目设计导入;

Tier 2提供量产芯片,Tier 1采用量产芯片进行DV(Design Validation设计验证);

采用新器件的Tier 1的项目SOP,产品量产;

OEM采用此Tier 1产品的车型量产。

新器件导入项目流程(来源:左成钢)

从以上新器件导入流程中可以看出,一个新器件批量生产需要1年多的时间,而Tier 1的设计也要1年,这几乎需要2年或者3年的时间,这个速度已经算比较快了,大家都知道普通汽车电子零部件中,一个工程从立项到SOP大约需要3年。若以芯片供应商的推广为起点,其间少说也要3年。从欧司朗的那颗激光器量产时间我们也能看出来,器件从发布到量产,期间经过了2年零5个月的时间,并且器件发布时间还稍早于AEC-Q102标准发布时间。

那么能不能再快一点呢?可以!

芯片在工程样片阶段就导入量产项目,如图中红色虚线箭头所示,跳过验证阶段。待芯片一量产,马上进入DV,少则三个月,多则半年就可以达到临近SOP状态(指产品硬件冻结,软件大概率还在更新)。

那么,这可以做到什么程度的快捷?这要看芯片供应商以及项目本身,如果进展顺利,可能1年SOP,但是真的没有多少人看到这样玩过,特别是安全功能零部件方面,OEM都敢做,Tier 1大概都不敢做,因为出现问题都会承担责任。

我们来总结一下:

1.AEC-Q102正式发布时间是2020年4月6日;

2.全球第一款满足AEC-Q102的激光器件量产时间在2022年2月;

3.激光器件上车大概需要1~2年的时间;

总结

最后我们做个总结:

1. 汽车电子零部件目前没有统一的行业资格认可。

2.在小编看来,车规级激光雷达需同时达到的4项标准分别为:装置全车规,符合行业设计开发需求,符合大型车企试验标准,做到批量前装;

3. 器件全车规是车型及整车长生命周期可靠性及一致性的基础;

4. 对汽车电子设计提出了更高的要求,这是确保汽车全生命周期可靠运行的一个决定因素;

5. 满足车企测试标准是达到车载应用可靠性要求的基础;

6. 实现批量前装是对激光雷达可靠性及一致性的背书;

7. 车规级激光器件从发布到量产需要2年左右的时间;

8. 车规级激光雷达从车规级器件量产到激光雷达量产需要1~2年的时间;

-

激光雷达

+关注

关注

970文章

4090浏览量

191110 -

自动驾驶

+关注

关注

788文章

14032浏览量

168047

发布评论请先 登录

相关推荐

爱普生车规晶振FA2016AA激光雷达系统时钟模块的理想之选

激光雷达融资复苏?这家初创企业获得近亿融资!

一则消息引爆激光雷达行业!特斯拉竟然在自研激光雷达?

激光雷达企业图达通与宇称电子携手合作,打造车规级ASIC芯片

激光雷达的维护与故障排查技巧

激光雷达技术的基于深度学习的进步

激光雷达技术的发展趋势

车规级振荡器为激光雷达提供解决方案

光学雷达和激光雷达的区别是什么

九识智能发布新款无人车Z5 2024,搭载禾赛AT128激光雷达

基于FPGA的激光雷达控制板

硅基片上激光雷达的测距原理

什么是“车规级”激光雷达?

什么是“车规级”激光雷达?

评论