AGV车用锂离子电容的研究

自动导引运输车(AGV, Automated Guided Vehicles)是指装备有电磁或光学等自动导引装置,能够沿自动导引路径行驶,具有安全保护及运输功能的移动机器人。

由于AGV运输速度快,自动化程度高,安全可靠,性价比好,自20世纪80年代以来,AGV成为生产物流系统中的专业分支之一,逐渐趋于产业化发展。

AGV是一种融合了电子技术和机械技术的典型机电一体化产品。随着各种AGV新产品的开发,AGV技术在不断发展,一些先进的传感器,电子电力器件,光电器件,以及电池技术逐渐集成到AGV新产品及系统技术中去。

动力电池作为AGV自动化输送的核心部件,其性能优劣直接影响AGV能否稳定、高效、可靠的运行。

传统动力电池分析

传统的AGV动力单元主要有铅酸电池、镍镉电池以及锂离子电池。铅酸电池性能稳定,价格低,但其充电慢,容量低,低温充放电能力差;镍镉电池耐过充放电能力强,但其使用寿命短,对环境有污染,并存在记忆效应。在AGV小车的使用中,铅酸和镍镉电池一般是充电8小时工作8小时,耗完电后需人工拆装电池更换新电池,并且需配备专门的充电器,不仅增加了人工成本,而且占用了更多空间;不仅维护时间短,使用寿命短也是其软肋。

锂离子电池虽然较其他蓄电池能量密度高,自放电率低,但其大功率充电性能差,充放电比低。在AGV小车使用中,锂离子电池通常采用浅充浅放的形式工作,一般放电整体容量的10%后再充电10%容量,在一定程度上同样实现24小时的不间断工作,但是锂离子电池模组在持续工作中的安全性有待考量,使用寿命相对较短,且模组体积相对较大,无法实现轻量化结构设计。因此,传统的蓄电池作为AGV动力单元还存在很多缺陷。

超级电容器,作为一种新型储能装置,近年来在新能源行业逐渐步入高速发展的阶段。不同于锂离子电池的储能机理,超级电容器储能是一种高度可逆的物理过程,因此超级电容器具有功率密度大,充放电速率快,循环使用寿命长等特点。

但在AGV车载动力单元中,超级电容器模组真是其选择吗?答案是否定的。超级电容器虽然可以为AGV装载、启动提供瞬时大电流,但其能量密度低,自放电率高,作为单一的AGV车载动力单元还存在不少问题。

目前,有人提出将混合动力单元作为AGV车载电源装置,即超级电容器与蓄电池混合储能。超级电容提供电机启动或装载时大电流放电动力,蓄电池提供AGV启动后平稳运行的动力,从而弥补蓄电池在启动过程中的不足。但该方法缺陷是不能避免超级电容器自放电导致能量损失的弊端,以及在AGV再启动前需要对超级电容进行再充电。

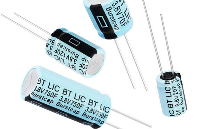

锂离子电容器优势突出

锂离子电容器作为一种新型的功率型电池,可以很好地满足AGV小车的使用工况(AGV在工作期间需要完成装载,启动,加速,稳定运行,急停,制动和卸载等,因此要求电源能够适应频繁大电流放电,具有循环使用周期长,能量易回收以及环境无污染等特性)。

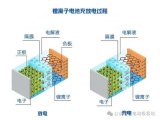

简单来讲,锂离子电容器是超级电容器和锂离子电池的混合体,正极采用超级电容器正极材料,负极采用锂离子电池负极材料,电池充电时,锂离子脱离正极材料的表面,经过电解液和隔膜后插入到负极材料的晶格中,放电时,锂离子从负极材料的晶格中脱出,经过电解液回到正极材料的表面,与正极电荷形成双电层。因此,锂离子电容器兼具超级电容器的高功率输出(其功率密度远大于蓄电池)、长循环寿命以及锂离子电池高能量密度的特性。

作为AGV车载动力单元,锂离子电容器性能尤为突出。AGV小车运行特点是低功率浅放电及大电流快速充电模式。AGV系统在浅放电模式下工作,循环快速充电的损失极少,所以需要定期补偿充电的周期很长,至少超过了2000小时,且每次大电流短时充电不超过12小时,便于AGV电池的维护保养。

锂离子电容器具备大电流充电接受能力,不会因为大电流充电而造成AGV小车动力单元的损坏,且其充放电比高达1:40,满足AGV小车快充浅放的工作模式;锂离子电容器的使用寿命长,常温下支持百万次循环充放电,浮充寿命高达10年;此外锂离子电容器的工作温度范围宽,适应温度在-30℃-65℃,能够允许AGV小车在较高及较低温的环境下工作,并且无热失控现象,安全可靠性极高。锂离子电容器有效缓解了传统蓄电池及超级电容器中出现的问题,能够保证AGV小车连续、稳定、安全的工作。

再从生产成本上看,尽管锂离子电容器目前的生产成本略高,但其使用寿命及维护周期长,因此从长远角度看,锂离子电容器的使用成本并不算高。且随着今后锂离子电容器产业化的发展,其成本将会逐年降低,以便更好地满足社会大众化需求。因此,不管从性能还是成本方面来讲,锂离子电容器是目前AGV小车动力单元的候选。

-

电容

+关注

关注

100文章

6101浏览量

151236 -

AGV

+关注

关注

27文章

1347浏览量

41317

发布评论请先 登录

相关推荐

FIB-SEM技术在锂离子电池的应用

锂离子电池的正极为什么用铝箔负极用铜箔?

bq24081EVM 1A单芯片锂离子和锂离子充电管理IC评估模块

bq2403x(bqtiny-Ili TM)1.5 A单芯片锂离子和锂离子充电管理IC EVM

朗凯威电池定制小鸟三轮电动车与锂离子动力电池系统完美结合

智能化进程中的锂离子电池

通信电源系统的守护者:锂离子电池

锂离子电池化成及分容工艺概述

AGV车用锂离子电容的研究

AGV车用锂离子电容的研究

评论