在产业政策引导和市场需求驱动的双重作用下,我国光伏产业已成为具备国际竞争优势的产业,在制造规模、技术水平和市场份额等方面均位居全球前列。

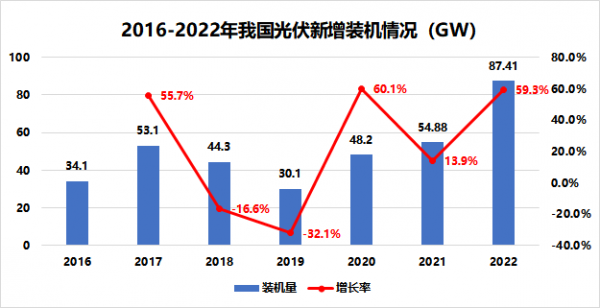

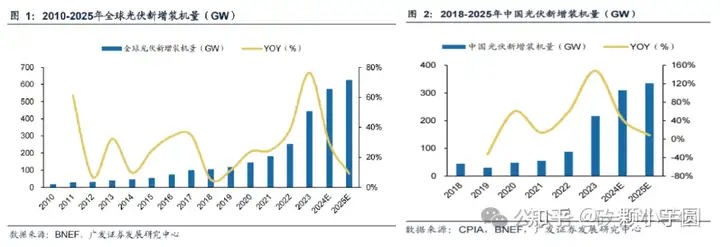

近日,国家能源局公布了2022年光伏新增装机规模:87.41GW,增长率59.27%。

行业需求持续旺盛,光伏行业正在进行新一轮大规模产能投放。

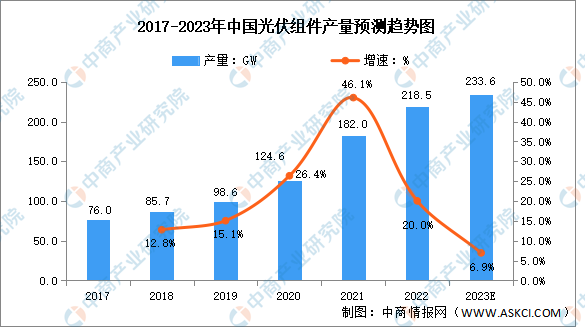

据中国光伏行业协会(CPIA)及中商情报网数据,预计到2025年,全球新增光伏装机容量将达到270GW—330GW,其中光伏组件市场2023年将达233.6GW。作为光伏产业技术迭代的核心环节之一,光伏组件“大尺寸、多主栅、多分片”等多重技术变革,对光伏生产设备的更新换代提出了新的要求,将为产业链整体供需风向带来不断刺激。

技术革新加速、产业新周期下,光伏企业也迎来新的挑战:

· 企业生产效率与市场需求难匹配

光伏市场产能持续释放,不同自动化水平的光伏企业需要更高的、稳定的产出,部分工段仍依靠人工完成操作和质检,难以大幅提升生产节拍;

· 人工质检成本高,效率低

光伏行业的质量竞争在于产品的良品率、电池的光电转化率及使用寿命,而电池片的污染、隐裂、电极不良等问题依靠人工目检效率低下,增加了补投成本;

· 设备视觉系统对人机作业能力要求高

光伏产线所使用的自动化设备往往来自多家设备商,搭载的视觉系统一般是满足其特定需求而开发,因此每台设备呈现给工作人员的界面和运算逻辑均不相同,造成了设备难以同步快速投产,同时使用门槛极高;

· 设备智能化程度仍难达成柔性生产

光伏生产工艺复杂、多样,辅材和订单标准的频繁切换造成机器稳定性较差,从而批量质量问题增多,把控较难,需要智能化程度和易用性更高的设备来真正达到降本增效。

这些挑战正是光伏智能制造的核心所在,行业发展迅速,呼唤智能制造赋能加速。

维视智造光伏组件视觉检测系统领先者

面对光伏行业技术革新需求,维视智造依托20年的技术积累和对光伏生产工艺的深刻理解,基于自主研发的通用智能视觉开发平台VisionBank AI的强大算法能力及数据管理能力,形成了针对光伏行业专业、系统、稳定的视觉检测解决方案。可满足不同自动化程度、不同产能、不同工艺水平的各类光伏企业生产需求。

近年来,以光伏组件视觉检测系统为代表的维视方案已批量落地国际光伏头部企业;经过大量投产,用更高效、更精准、更省力、更智能的方法解决光伏视觉领域生产成本高、质检效率低、操作门槛高、柔性扩产难的挑战,逐渐完成了在各个工序的应用覆盖,为企业带来了四大收益:

更高效提升40%生产效率

针对企业生产效率与市场需求匹配的难题,维视方案可为光伏生产中多个工位实现机器代人,最大可比人工质检提效30倍,深入光伏全工序,核心解决难点工艺与重点工位视觉问题,帮助企业提升至少40%的生产效率,拉升全线产能最终可帮助客户提高生产效率,保证产品交付;

更精准缺陷检出率≥99.5%

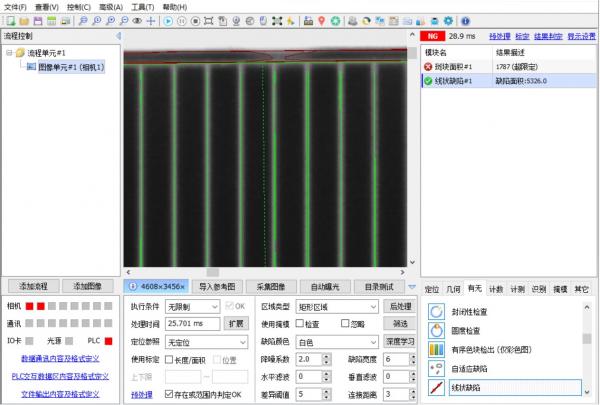

针对人工质检成本高,效率低的难题,VisionBank AI 优秀的全栈算法能力和低门槛操作界面,帮助光伏企业快速检出多类及小微产品瑕疵,及时归类不良品,可保证0漏检,缺陷检出率≥99.5%,最终可帮助客户提升检测精度,提高产品质量;

更省力0代码搭建视觉应用

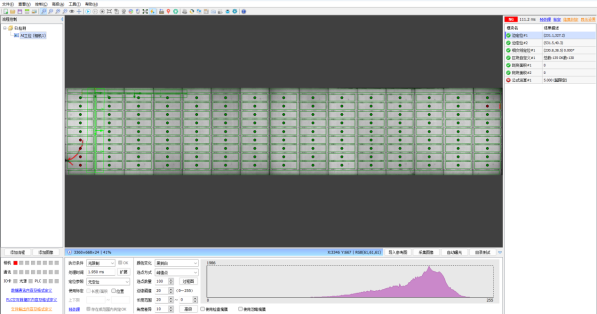

针对设备视觉系统对人机作业能力要求高的难题,VisionBank AI 通用智能开发平台操作界面清晰易懂,采用模块化、0代码、智能化、拖拉拽式的开发模式,几何级提升视觉应用搭建效率,可帮助客户大幅降低使用成本;二十年实战经验积累之下的成熟算法,可保证整体系统稳定运行;

更智能协同优化生产工艺

针对设备智能化程度仍难达成柔性生产的难题,VisionBank AI 的小样本训练、无训练模式、深度学习前沿算法和智能迭代功能等,可为企业大幅降低未来换产难度。根据不同的生产环境和工艺细节,维视提供灵活的视觉检测解决方案,从视觉部件到系统算法,整合调优,实时数据反馈,将人机协同价值最大化,最终可帮助客户优化生产工艺,迈向智能工厂。

维视智造:垂直深耕光伏组件AI视觉检测

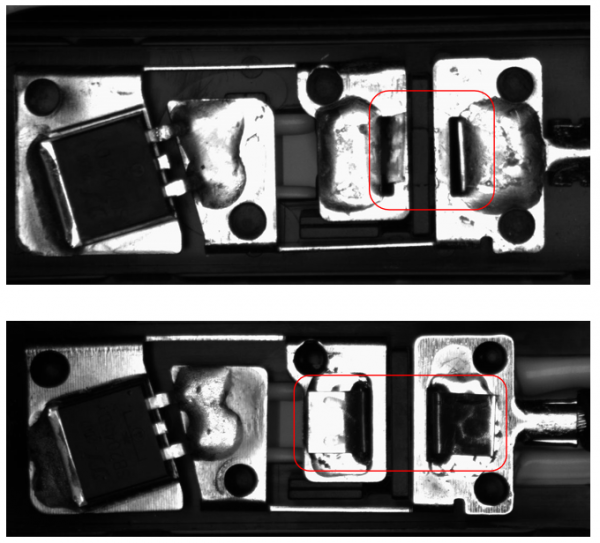

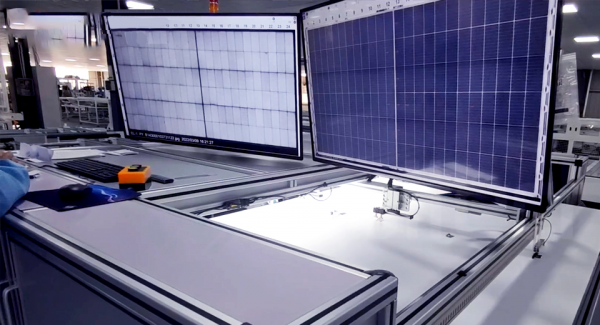

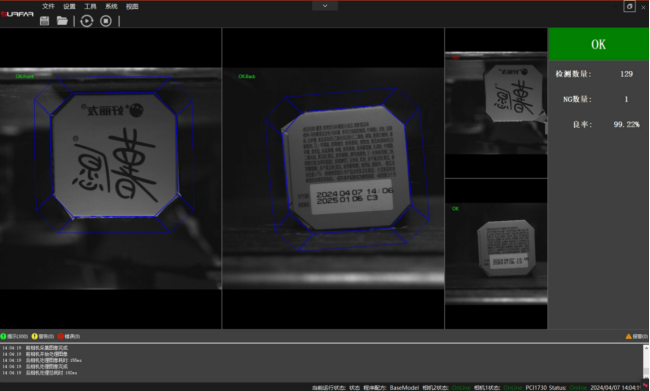

目前,维视通过数年在光伏组件环节的技术研发和一线实践,现已成为该生产环节视觉检测系统的行业领先者,实现了多个工段的机器视觉方案落地。维视可提供的光伏组件视觉检测解决方案包含硅片外观缺陷检测、电池片外观检测、汇流带引线焊接质量检测、接线盒定位及焊接检测、电池片EL检测、铭牌及字符检测等,全面覆盖典型应用场景。

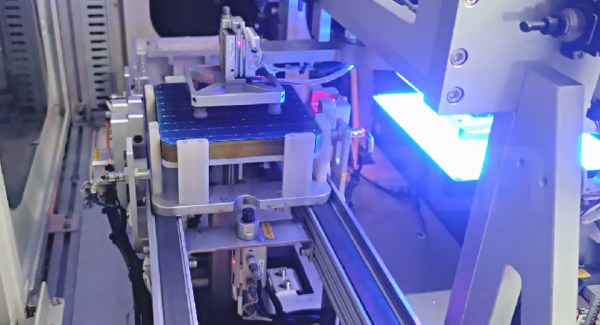

(接线盒定位及焊接检测)

(电池片EL检测)

(太阳能电池片外观检测)

智能化是制造自动化的重要发展方向。在光伏组件生产制造过程的各个环节,广泛应用人工智能技术优化工艺过程、提效生产调度同样势在必行。

-

机器视觉

+关注

关注

161文章

4369浏览量

120282 -

检测

+关注

关注

5文章

4480浏览量

91443 -

光伏检测

+关注

关注

0文章

5浏览量

925 -

维视智造

+关注

关注

0文章

74浏览量

121

发布评论请先 登录

相关推荐

上能电气签署沙特2.6GW光伏逆变器供货协议

CSPV峰会回顾:美能光伏的检测设备解决方案与行业交流

视觉检测是什么意思?机器视觉检测的适用行业及场景有哪些?

全球光伏新装机或达520GW

光伏技术蓬勃发展,安富利助力全球能源发展

MOS产品在光伏逆变器上的应用选型分析与简介

光伏发电监控系统及环境检测装置设备(光伏发电监控系统的工作原理)

机器视觉运动控制一体机在光伏汇流焊机器人系统的解决方案

光伏行业近期的几个传说与真相

光伏行业规模“狂飙”至87.41GW,机器视觉检测成保量提质“王牌”?

光伏行业规模“狂飙”至87.41GW,机器视觉检测成保量提质“王牌”?

评论