GaN功率器件是雷达T/ R组件或发射功放组件中的核心元器件,随着器件的输出功率和功率密度越 来越高,器件的长期可靠性成为瓶颈。文章对雷达脉冲工作条件下GaN功率器件的失效机理进行了分析和研究,指 出高漏源过冲电压、栅源电压的稳定性以及GaN管芯的沟道温度的高低是影响GaN功率器件长期应用可靠性的主 要因素,同时给出了降低漏源过冲电压、提高栅源电压稳定性以及改善GaN管芯的沟道温度的措施和方法。

引言

随着现代雷达技术的发展和武器装备需求的变 化,雷达装备需要对导弹、隐身飞机、临近空间飞行 器、巡航导弹和无人机等新的目标进行精密探测。上述目标都具有反射面积小、飞行高度和飞 行速度变化范围大、来袭空域广等特点,给雷达预警 探测系统带来极大的挑战。为了继续保证实现雷达 威力等指标,对高功率固态发射机提出了更高要求,需要射频功率放大器提升输出功率。同时,舰载、机 载和星载等平台对雷达的尺寸和重量提出了更严苛 的要求,需要射频功率放大器具备更小的体积、重量 和更高的功率密度。GaN功率器件具有高功率、高效率、高可靠等特点,已广泛应用于各种平台和领域。为了更好地 满足现代雷达及装备发展需求,需要进一步提高GaN射频功率器件的漏源工作电压来提升输出功率 和功率密度。但GaN功率器件高漏源偏置电压、高 增益、高输入饱和特性、伴随高功率输出的高结温问 题以及长期应用可靠性问题需要研究解决。

1GaN功率放大器电路设计

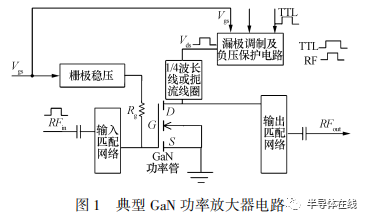

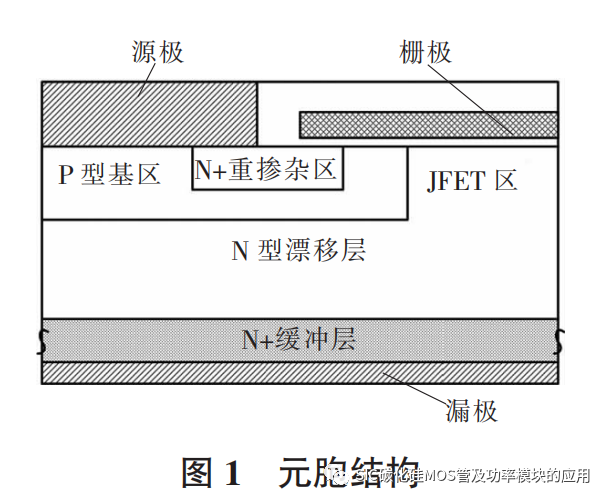

GaN功率器件主要应用在雷达T / R组件或发 射组件中,完成发射信号的放大,主要工作方式为脉 冲工作,追求长脉宽、高占空比和高功率。由于T / R组件收发分时工作,为确保接收信号不受发射大功 率信号干扰,T / R组件中用于收发切换的环行器隔 离度一般小于20 dB。功率放大器在雷达处于接收 时域时,如果发射通道的功率放大器的漏极电压开 启,会产生静态电流,从而产生热噪声,影响接收通 道的噪声系数。为了避免发射功放加电时影响接收 通道噪声系数,接收通道工作时需要关闭发射通道 的漏极电压。同时GaN功率器件的栅压通常为负 偏置,当栅压不加电而漏压加电后,GaN功率器件的漏极静态电流会急剧增加,从而导致功率管芯烧毁,因此,需要增加负压保护电路,保证栅压未加电时漏 极电压不加电。放大器电路图如图1所示。

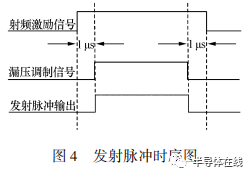

GaN功率放大器脉冲工作时,射频调制激励信 号与漏压调制信号(Vds)同步,且脉冲前后沿宽度比 漏压调制信号略窄,漏压调制后通过1 / 4波长线或 扼流线圈后给GaN功率管芯的漏极加电。

GaN功率放大器栅极电压(Vgs)与TTL脉冲调 制信号同时输入漏极调制和负压保护电路,才能完 成漏压Vds的输出;栅压Vgs经过稳压后送给GaN功 率管芯的栅极。

2GaN功率器件失效机理

2.1电压过冲致器件失效机理

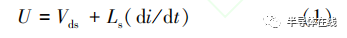

GaN功率放大器在脉冲条件工作时,为了保证 不损失射频脉冲信号宽度,一般漏极电压脉宽大于 信号脉宽,信号脉宽嵌套在漏极电压脉宽中间。在 输入微波信号突然关断时,功放的漏极电流会迅速 减小,由于偏置线存在着感抗Ls会阻止电流发生突 变,此时功率放大器在关断瞬间的漏极电压为:

其中:Vds为功放正常的工作电压,di/ dt为功放漏极 电流变化率,dt在发射波形时域上表征为发射射频 脉冲下降沿。GaN 功率管或芯片具有很高的射频开 关速度,上升下降沿往往能达10 ns以下量级。

器件正常工作时,动态负载线在击穿电压之内。当有大的过冲电压时,工作点电压拉高,动态负载线 达到或接近器件开态击穿点,如图2所示,当过冲电 压大于器件击穿电压后将导致器件击穿烧毁。

目前GaN功率器件的工艺水平,一般漏源之间 的击穿电压约为3倍的额定工作电压Vds。通过公 式推算,过冲电压应满足公式(2) [4] (Vknee为功放膝 点电压,GaN膝点电压一般为5 V左右)。

即便漏源过冲电压没有超过GaN功率器件的 击穿电压,也会导致GaN功率器件管芯漏端栅边缘 的势垒层存在很高的垂直电场,从而在该区域产生 很强的拉伸力。长期工作后,拉力超过管芯材料的 承受极限时,引起管芯晶格断裂,导致管芯性能退化,影响长期工作可靠性。

2.2栅流产生机理及对可靠性影响

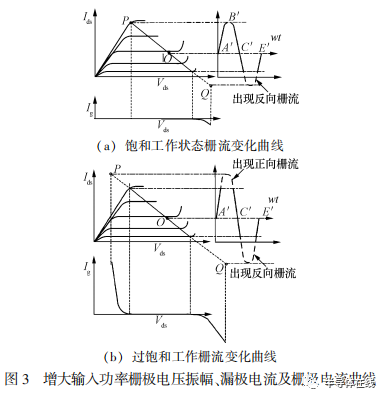

GaN功率管在雷达T/ R组件发射功率放大器中 的应用一般为AB类工作且饱和深度较高。当输入 功率超过功率管的线性工作区间时便会产生栅流,对 应的栅极电压振幅、漏极电流及对应的栅极电流如图3所示。由于输入功率过剩,栅电压将超过正常工作 范围,超出部分用虚线表示,此时图3中的点P和点Q只表示栅电压的摆幅范围,不代表实际的负载线。随着输入功率的增大,刚开始出现的为负方向的栅电 流,如图3(a)所示。进一步增大输入功率,正向栅电 压将超过栅二极管自建电场,此时开始出现正方向的 栅电流,如图3(b)所示。由于栅极电阻的存在,栅流 会导致实际加到功率管栅极的栅压发生变化,从而引 起功率管工作点的漂移和功放的不稳定。

2.3工作结温过高导致器件失效机理分析

GaN器件在雷达中主要应用于大功率发射组 件,高压、高功率、长脉宽和高占空比是其应用特点。这种应用特点导致功率管管芯会产生大量的热量,而这些热量如果不能及时耗散,则会引起器件管芯 结温明显升高。管芯结温越高,就会越快地加速管芯内部欧姆接 触以及肖特基的退化、金属电极与材料的相互扩散以 及表面钝化层介质的退化,影响长期工作可靠性。另外,高温下热电子发射因为势垒高度的降低 而变得更为强烈,器件的栅泄漏电流成倍增大,使得 栅特性明显变差,影响器件工作可靠性。

3应用可靠性提升措施

3.1漏极电压过冲管理

由公式(1)可知,电压过冲幅度大小与馈电电 路寄生电感Ls以及漏极电流变化率di/ dt相关,降 低漏极电压过冲主要手段有:

首先,可以通过减小寄生电感的方式来减小漏 极电压过冲。而减小寄生电感的方式主要有加粗馈 电线来减小馈电电感或1 / 4波长线的电感量或在漏 极调制输出端加合适容值的电容以抵消寄生电感这 两种方式[4] 。加粗馈电线受到GaN功率管放大器 高集成度制约,而选取电容器容值大小需要考虑电 容器容值不影响功率管栅漏电源的加电时序,同时 过大的漏极电容还会导致发射脉冲下降沿过大。

其次,可以通过减小功放漏极电流变化( di)的 方式来减小漏压过冲。其主要方式为提升栅压来提 高功率管的静态电流,减小微波信号关断的瞬间电 流变化。这种方式会导致GaN功率放大器的工作 效率降低,另外释放静态电流后,使得器件的增益提 高导致工作稳定性下降,容易产生器件自激等问题。

第三,可以通过时域波形整形来减缓发射脉冲 下降沿速度改善漏压过冲。具体说就是利用GaN功率放大器的漏极调制电路的输出漏压调制信 号作为最终射频输出波形,射频激励脉冲波形套在 脉冲调制波形的外面,如图4所示。

利用电源调制下降沿较缓的特点降低射频输出 信号的开关速度,可使得GaN功率器件的发射射频 输出信号下降沿变为100 ns左右。

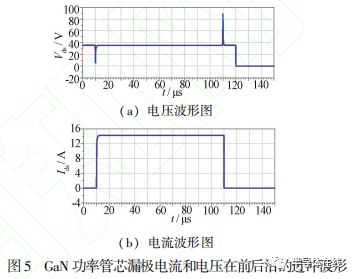

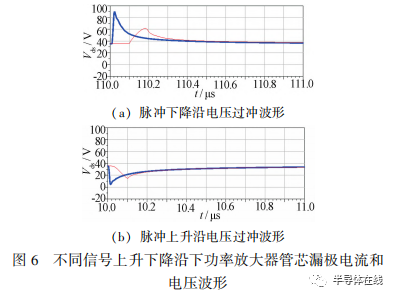

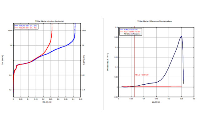

图5为一款S波段GaN功率管在上升、下降沿 为10 ns时的电压过冲仿真图,功率管的工作峰值 电流为14 A左右,漏极电压Vds的过冲电压达90 V以上。当器件的工作频率为P波段时,漏极馈电1 / 4波长线因电尺寸因素产生的电感量为S波段功 率器件的好几倍,如不采取抑制过冲手段,在管芯的 漏极产生的过冲电压就会明显超过GaN管芯的正 常工作电压。

当上升、下降沿变为100 ns时,过冲电压降为60 V左右,两种下降沿对应的漏压过冲幅度比较如 图6所示。

3.2栅压稳定性管理

如图1所示的功率放大器电路原理图,栅极加电 到GaN功率管栅极串联有电阻R1 ,假设栅流为Ig,则GaN功率管栅极电压Vgg= -2. 8+R1×Ig,当出现栅流 后,GaN功率管栅极电压会偏离正常工作电压,使它 的工作点发生偏移,可能偏离其稳定性范围。

一般情况下,外部电源提供给放大器中所有GaN功率管的栅极电压为-5 V,而不同GaN功率管的栅压有差异,因此会在GaN功率管的栅极电路附 近增加一级栅极分压电路来调整栅压幅度大小。常 用的栅极分压电路有两种:电阻分压和线性稳压器。其中电阻分压要考虑带载能力,阻值的选取要注意 栅流的大小,以避免栅压被拉偏。稳压器的电流能 力应在器件最大栅流范围内,并选择可提供双向栅 流的稳压器,可以很好地提高栅极电压稳定性。

3.3管芯工作结温管控

GaN功率管管芯结温受多重因素影响,如GaN功率管管芯工作效率和功率密度、多管芯合成应用 时的不同管芯之间的幅相平衡度、管芯衬底的热导 率、功放模块的热导率、焊接材料或界面材料的热导 率、冷却换热效率等。同时,在实际工程应用中需要 考虑到焊接工艺中的温度梯度、导热材料的热膨胀 匹配度、元器件或组件的可装配性以及可维修性等 因素。

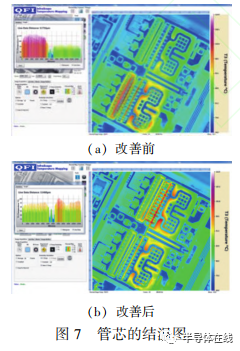

从GaN功率管应用层面来说,改善GaN功率管 管芯结温的措施主要有: 1)通过管芯或匹配电路设计优化来改善结温。主要手段有:①通过提升功率放大器效率来降低热 耗,改善管芯工作结温;②通过调节管芯漏极与匹配 电路金丝来改善管芯内部不同管包之间热均匀性以 及功率合成不同功率管芯的结温的均匀性来改善管 芯结温,效果如图7所示。

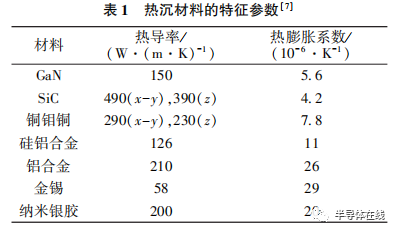

2 )管 芯 衬 底 材 料 选 择。目 前 主 流 管 芯 的 衬 底材料为Si和SiC衬底, Si衬底材料的热导率 为1 5 0 W / ( m · K ) , SiC衬 底 的 理 论 热 导 率 为490 W/ (m·K),适合作为更高功率量级的GaN功 率管芯衬底。未来随着管芯功率密度进一步提升,需要采用更高热导率材料(如金刚石材料等)作为管芯衬底材料。金刚石热导率高达1350 W/ (m·K),能够大幅提升管芯的功率密度,改善管芯结温。

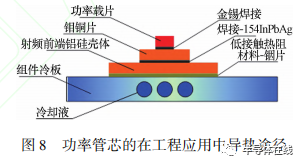

3)管芯到冷板之间接触热阻改善。影响管芯 到冷板之间接触热阻大小的因素包含功率管管壳或 功率载片金属载板的导热率以及功放模块外壳材料 的导热率、管芯焊接材料导热率。管壳或功率载片 载板的材料主要为钼铜或铜钼铜,功率放大器微组 装模块考虑到热膨胀系数的匹配性,一般采用铝硅 材料,但铝硅材料的导热性能相比普通铝材较差,目 前也在考虑其他更高导热系数的铝合金材料如铝硅 碳等。管芯与钼铜或铜钼铜管壳或载板之间的焊接 手段主要有金锡焊接、高温导电胶粘接和纳米银浆 粘接技术,其中金锡焊接是目前高功率情况下主流 焊接手段,而高温导电胶虽然工艺简单,但导热率较 低,仅适用于低功率功率管,纳米银浆粘接技术由于 在高低工作结温条件下均具有较低接触热阻成为未 来技术趋势。

图8给出了一款S波段GaN功率微组装载片 在雷达T / R组件或功放组件中应用的导热路径图。

表1给出了T / R组件或发射组件目前常用热 层材料的热导率和热膨胀系数对比情况。

4)液冷技术改进提高换热效能来改善GaN管 芯结温。目前主流手段为在管芯正下方的冷板设计 流道通常规冷却液。流道设计方面在热源下部的流 道内嵌入矩形强化肋,利用矩形肋片增加扰动和湍 流度,增大散热面积,提高冷板换热能力。冷却 媒介方面,两相流技术正在成为趋势,T / R组件或发 射功放组件冷板的流道中的冷却液为液态氟利昂,利用氟利昂局部升温后气化的特性,增加局部管芯 下部温度过高区域的热传递速度来改善冷板局部温 度高导致的管芯结温升高的问题。

未来,基于SiC衬底或金刚石衬底的片内微流 散热技术将得到更多应用。该设计技术是利用衬底 背面和热沉的流道相结合的方式,使热沉中的流体 通过分流直接流经芯片热源区域下端的衬底,而内 部流体则采用的是冷冻液,进而实现芯片近结区的 高效热交换冷却的目的。

3.4长期工作可靠性试验验证

GaN功率器件使用寿命高达百万小时以上,元器 件寿命特征的评估,采用正常应力下的长期寿命试验 时间上无法实现,所以需要开展加速寿命试验来在短 期内验证GaN功率器件的长期工作可靠性。同时还 可根据加速寿命试验过程中出现的问题指导GaN管 芯或外围电路的改进设计和管芯加工工艺改进。

GaN功率器件加速寿命试验可分为直流应力试 验和射频应力试验,由于射频应力试验更能反映功 率器件在实际工作过程中的应力情况,因此一般采 用加射频方式进行加速寿命试验。另外,半导体器件的失效大多是由于器件界面 状态的变化和其它物理化学因素所引起。例如表面 态缺陷增加使得器件反向漏电增大,击穿电压下降;表面状态的蜕变,使场效应晶体管载流子迁移率降 低;设计、材料、工艺缺陷引起性能退化等等。而物 理化学反应速率与管芯工作的温度等应力相关,通 常可以用化学动力学中的阿伦尼乌斯(Arrhenius)方程来表达,其形式如下:

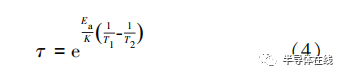

式中:dM/ dt表示温度为T时的物质化学反应速率;Ea称为激活能(eV),GaN微波功率器件的激活能一 般可取Ea = 1. 6 eV;K是玻尔兹曼常数;A是常数。按以往类似器件的经验,取激活能Ea = 1. 6 eV,根据式(4)可推导不同温度时的加速系数τ:

式中:T1—器件正常偏置工作状态下的沟道温度;T2—器件高温寿命加速状态下的沟道温度,一般为 器件能够达到最高工作结温220 ℃左右。

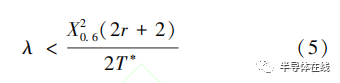

以某S波段GaN功率放大器为例,输出功率为250 W(峰值),可靠性预计值为λ≤0. 8×10-6/ h;采 取了过冲电压控制、栅压控制以及结温控制等措施 后,在最大脉宽和工作比以及70 ℃热台条件下,测得管芯的最高结温为145 ℃ 。在130 ℃热台(设备 所限)通过提高功率载片的脉宽和工作比方式将管 芯的最高结温提升至220 ℃ (红外热像仪实测数 据),算出τ= 859。依据GB5080. 4中对可靠性测定 试验的点估计所规定的方法,置信度60%时器件失 效率计算公式如下:

其中,X为置信度符号;r为失效数;T∗为试验累计元件小时数。

得出累计寿命试验时间应满足:T∗/ τ≥1340 h,采用4只样品进行试验,单个样品平均试验时间为 不少于335 h。功率载片试验通过的判决条件为规 定时间内输出功率幅度下降不超过1 dB即为通过试验。实际考核已达1000 h,功率载片的输出功率 满足要求,远超出其可靠性预计值。

4 结论

GaN高功率器件的长期可靠性主要受高漏压电场应力、栅压稳定性以及热应力等因素的制约。通 过对GaN高功率器件在脉冲应用背景下产生高漏 极过冲电压产生机理分析、影响栅压稳定性机理分 析以及过高管芯结温产生分析,给出了GaN高功率 器件在实际工程应用情况下采取的管控措施以提升 长期工作可靠性。对基于GaN高功率器件的发射 功放组件设计具有参考价值。

来源:微波学报 第39卷第1期

-

功率器件

+关注

关注

41文章

1758浏览量

90415 -

GaN

+关注

关注

19文章

1933浏览量

73281

发布评论请先 登录

相关推荐

抢先领取!高压CoolGaN™ GIT HEMT可靠性白皮书推荐

GaN可靠性测试新突破:广电计量推出高压性能评估方案

第三代功率半导体器件动态可靠性测试系统

CGD推出高效环保GaN功率器件

如何利用 GaN 功率器件实现出色的中等功率电机变频器

第三代SiC功率半导体动态可靠性测试系统介绍

功率器件环境可靠性测试的加速老化物理模型

奔向太空!EPC Space推动耐辐射GaN功率器件全球布局

航空航天领域中的GaN功率器件(下)

GaN功率器件应用可靠性增长研究

GaN功率器件应用可靠性增长研究

评论