【摘要】本文主要对溴化锂吸收式制冷机在日常运行及停机期间导致腐蚀的原因进行分析,并针对腐蚀现状提出使用高分子复合材料现场防腐涂层保护工艺,就福世蓝?418自流平高聚物陶瓷复合材料针对冷凝器管板腐蚀保护进行了技术说明。

【关键词】溴化锂制冷机,冷凝器,腐蚀,管板防腐保护,高分子复合材料

一、设备概况

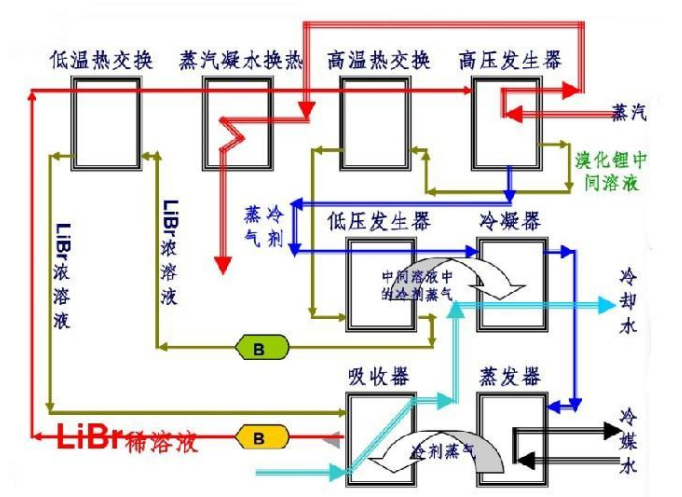

蒸汽型溴化锂吸收式冷水机组是一种以蒸汽为动力的制冷设备。溴化锂水溶液作为循环工质,其中,溴化锂作为吸收剂、水作为制冷剂。蒸汽双效型溴化锂吸收式冷水机组由蒸发器、吸收器、冷凝器、高压并发器、低压发生器、高温热交换器、低温热交换器、凝水换热器、屏蔽泵、真空泵、自动抽气装置组成。

工作流程简图见下图:

二、腐蚀原因分析

溴化锂制冷机运行过程中最危险就是腐蚀,确定溴化锂制冷机换热器的腐蚀因素和消减措施对提高溴化锂制冷机的使用寿命有着非常重要的意义。溴化锂制冷机主要存在以下几种腐蚀形式:

2.1、化学腐蚀

循环水中主要产生均匀腐蚀。在腐蚀过程中,金属逐渐变薄,最后被破坏。金属的腐蚀速度与水中的阴离子的种类有密切的关系。冷却水中Cl-等活性离子能破坏金属或合金表面的钝化膜,增进腐蚀。水中的溶解氧,引起腐蚀电池的阴极去极化,导致金属腐蚀加剧。

2.2、换热器铜管的冲刷腐蚀

循环冷却水中的悬浮物、泥砂等固体颗粒状硬物对凝汽器入口端换热器铜管冲击、摩擦,长时间运行后,入口端换热器铜管前150mm管段内壁粗糙,虽无明显腐蚀坑,但表面粗糙,黄铜基体裸露。换热器铜管减薄。

2.3、沉积物下腐蚀

沉积物下腐蚀是换热器铜管腐蚀的主要形态。循环冷却水中泥砂的沉积、微生物粘泥的附着、水垢的生成都能在换热器铜管内壁形成沉积物。沉积物造成换热器铜管表面不同部位上的供氧差异和介质浓度差异会导致局部腐蚀。铜被氧化生成的Cu2+及Cu+离子倾向于水解生成氧化亚铜,并使溶液局部酸化,加剧了腐蚀的发展。

2.4、溴化锂溶液腐蚀

溴化锂(LiBr)溶液是一种较强的腐蚀性介质,对普通金属材料,如碳钢、紫铜等有较强的腐蚀性。试验研究表明,影响腐蚀的主要因素是氧含量。与氧接触的地方,腐蚀特别严重。如吸收器上部和蒸发器水盘等部位,因机器运行时溅到溴化锂溶液,形成很稀的液膜,容易受氧侵袭,腐蚀比较严重。而发生器中因为充灌溶液,与氧接触的机会少,腐蚀就轻。因此,氧是加速腐蚀的重要因素。

三、高分子复合材料技术应用优势分析

高分子复合材料是在高分子化学、有机化学、胶体化学和材料力学等学科基础上发展起来的高技术学科,利用高分子渗透形成分子之间的作用力,使其与修复部件形成范德华力和氢键链接,从为确保其与修复保护部件的粘接性能。高分子复合材料可在被保护基体上形成固化形态的保护涂层 ,并起到屏蔽作用,使基体金属和循环水(介质)隔开,以免受腐蚀锈蚀;涂层具有的抗渗透性能、对腐蚀介质的稳定性、附着力强、相适应的力学性能等,确保了保护涂层的应用效果及设备的运行周期。此方面福世蓝?高分子复合材料技术有限公司具有较好的应用经验及技术产品。

四、高分子应用工艺

1、 前期准备:用压缩空气吹干管板表面和管程里面的水;

2、 喷砂处理:在喷砂处理时用塑料布将设备进行围挡,以免喷砂时的砂粒及灰尘污染环境及周边设备。喷砂可以将表面氧化层清除干净并形成4mil(密尔)的表面粗糙度,并达到基材金属原色;

3、酒精清洗:用无水乙醇(分析纯)把喷砂处理后金属表面的杂质清洗干净。喷涂预处理剂防止表面二次氧化;

4、 涂覆修复保护材料:严格按照比例调和福世蓝418自流平高聚物陶瓷复合材料,再通过刮板、毛刷等工具均匀的涂刷到管板表面,确保涂覆表面无漏涂、流挂、针孔、气泡,尤其注意面板与管子的接合处,以达到密封防漏的目的;

5、固化修整:常温固化8~12小时。检查保护后的表面是否存在局部缺损或气孔,并进行二次修补。

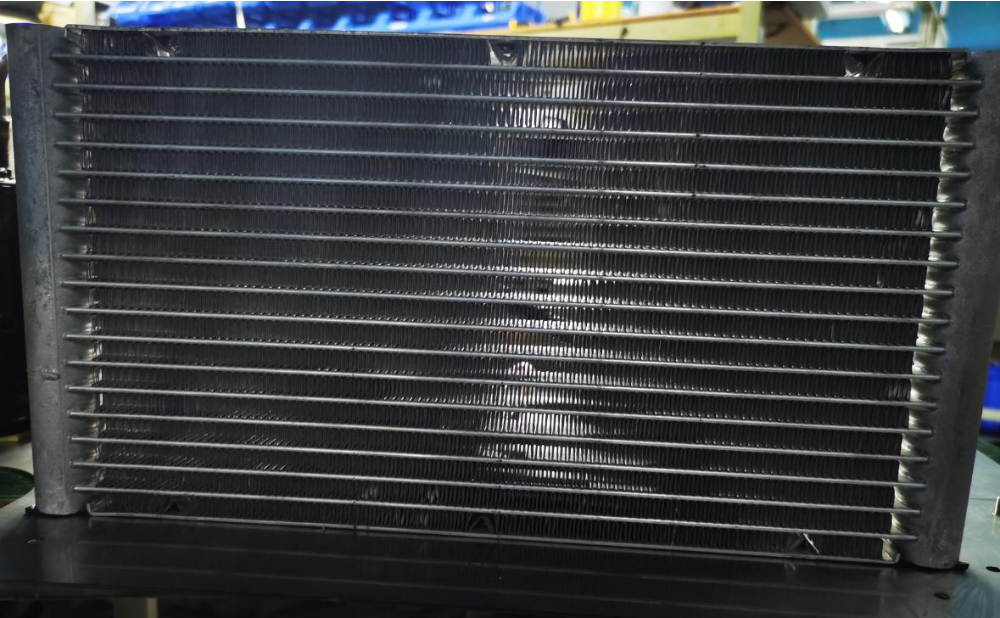

应用图片信息:

5、结语

采用福世蓝高分子复合材料实施表面有机涂层防腐是目前行之有效的防腐蚀措施之一。福世蓝?技术不仅完善了企业的设备管理体系,为企业快速、高效修复设备运行中出现的各种问题提供了手段和依据,同时为企业设备管理水平的提高奠定了良好的技术基础。

-

材料

+关注

关注

3文章

1187浏览量

27231 -

冷水机

+关注

关注

0文章

80浏览量

7747

发布评论请先 登录

相关推荐

今日看点丨华为 Mate 70 系列被曝整机已量;SK海力士全球率先量产12层堆叠HBM3E

如何更好地发挥工业冷水机的最大效用

特域CWFL-6000光纤激光冷水机:为激光器冷却降温

中央空调水系统常见问题及故障分析

如何阻止氨水溶液换热器管板腐蚀?新型防腐技术让设备远离腐蚀

格力将发布超高效永磁冷水机 亮相2024中国制冷展

如何解决工业冷水机组的噪音问题

远程监控云平台,让你的数据无处可藏!

风冷式工业冷水机VS水冷式:性能、应用与环保全方位对比

一种新型的溴化锂吸收式冷水机组冷凝器管板防腐保护方法,让腐蚀无处可藏!

一种新型的溴化锂吸收式冷水机组冷凝器管板防腐保护方法,让腐蚀无处可藏!

评论