在SMT锡膏的应用过程中,无论是无铅焊锡膏还是有铅焊锡膏,都不可避免地会产生锡珠现象,而无铅焊锡膏的锡珠现象是SMT生产线上的主要问题。锡珠的产生是一个复杂的过程和最麻烦的问题之一。锡膏厂家将谈论锡膏相关的锡珠的问题。

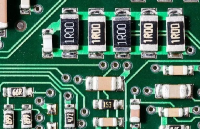

什么是锡珠?锡珠的直径大致在0.2mm到0.4mm之间,也有超过此范围的,主要集中在片状阻容元件周围。焊锡珠的存在不仅影响电子产品的外观,也对产品的质量造成隐患。原因是现代印制板的元件密度高,间距小,焊锡珠在使用过程中可能会脱落,造成元件短路,影响电子产品的质量。

解决锡珠是提高生产质量的一个主要问题。要解决一个问题,就要先了解问题发生在哪里,从问题的根源上控制锡珠的产生。在锡膏应用过程中,形成锡珠的原因是多方面的。无铅锡膏的印刷厚度,锡膏的成分和氧化程度,模板的制作和开启、锡膏是否吸潮、元器件的安装压力、元器件和焊盘的可焊性、回流焊温度的设置等,这些因素都会导致锡珠的产生。

首先,锡膏的质量是影响最大的因素,无铅锡膏的金属含量。锡膏中金属含量的质量比约为88%~92%,体积比约为50%。当金属含量增加时,锡膏的粘度增加,可以有效抵抗预热时蒸发产生的力,此外,金属含量的增加使金属粉末排列紧密,更容易结合,在熔化过程中不被吹走,此外,增加的金属含量也可以减少锡膏印刷后的“塌陷”,因此,不容易出现锡珠。锡膏的金属氧化程度。在锡膏中,金属氧化程度越高,在焊接过程中对金属粉末粘结的阻力越大,锡膏与焊盘和元器件之间的渗透越少,导致可焊性降低。实验表明,锡珠的发生率与金属粉末的氧化程度成正比。控制锡膏中焊料的氧化程度通常不应超过0.05%,最高可达0.15%。

锡膏中金属粉末的粒度。对于回流焊,焊锡膏中粉末的粒径越小,焊锡膏的总表面积越大,导致较细粉末的氧化程度越高,从而加剧了焊锡珠。实验表明,当选择一个更细的粒度的锡膏时,更容易产生锡珠。

锡膏在印刷电路板上的印刷厚度。印刷后的无铅锡膏厚度是模板印刷的一个重要参数,通常在0.12mm-20mm之间。焊锡膏厚度过大会导致焊锡膏“下陷”,促进锡珠的生成。使用过多的助剂会导致锡膏部分坍塌,从而容易形成锡珠,此外,如果助焊剂的活性较低,则它的去氧化能力也较弱,这也容易导致锡珠的产生。免清洗焊锡膏的活性低于松香和水溶性焊锡膏,因此更容易产生锡珠。

产生锡珠的原因有很多,锡珠的存在必然会影响焊锡产品的质量和外观。线路板上的阻焊层是影响锡珠形成的最重要因素。综合上述原因,有以下几种应对策略。具体有以下几种方法可以减少锡珠的产生:

1、选择合适的阻焊层可防止锡球的产生。

2、使用一些特殊设计的助焊剂,也可以避免锡球的形成。

3、最大程度地降低焊料产品的温度。

4、使用足够的助焊剂,防止锡球的形成。

5、最大限度地提高预热温度,但要注意焊剂预热参数,防止焊剂活化期过短。

6、尽量提高传送带的速度。

以上就是SMT加工中的锡珠产生的原因以及解决办法的一些介绍,希望可以帮助到大家,同时想要了解更多焊锡方面的知识请持续关注佳金源锡膏厂家在线留言与我们互动。

-

smt

+关注

关注

41文章

2947浏览量

70043 -

锡膏

+关注

关注

1文章

849浏览量

16965

发布评论请先 登录

相关推荐

影响锡珠产生的几个常见原因有哪些?

SMT锡膏产生的锡珠是什么原因?如何控住!

SMT锡膏产生的锡珠是什么原因?如何控住!

评论