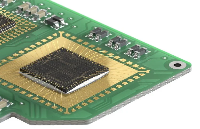

在现代的电子设备中,电路板的存在至关重要。从手机、电视,到汽车、飞机,无一不需要这些精密的硬件。而电路板上的微小元件,如电阻、电容、集成电路等,更是这些硬件的核心。那么,这些微小的元件是如何被精确地焊接到电路板上的呢?

首先,我们需要了解的是,将这些微小元件焊接到电路板上的过程通常被称为表面贴装技术(Surface Mount Technology,SMT)。在开始这个过程之前,我们首先需要一个打印板(PCB)设计图。这个设计图将标明每一个元件应该被放置和焊接在哪里。

一旦电路板设计完成,制造过程开始。制造过程通常包括以下步骤:涂覆焊膏、放置元件和热焊。

首先,涂覆焊膏。在这个步骤中,焊膏(一种包含铅和锡的合金,有时还添加银或者铜以增加强度)被印刷到电路板上。这是通过一个模板完成的,这个模板会确保焊膏只被印刷到需要焊接元件的地方。

然后是放置元件。这个步骤通常是由高精度的机器人完成的。机器人根据设计图将微小元件精确地放置在电路板的预定位置上,这个位置已经涂覆了焊膏。

最后是热焊,也就是实际的焊接过程。电路板被放入一个热风回流炉中。这个炉子会将电路板加热到足够的温度,使得焊膏熔化并连接元件和电路板。一旦焊膏冷却和固化,微小元件就被牢固地焊接到电路板上了。

需要注意的是,这个过程中的所有步骤都需要精确的控制和监测。例如,如果焊膏涂覆得太多或者太少,或者如果焊接温度不正确,那么元件可能会被损坏,或者焊接可能不牢靠。

此外,对于非常小或者复杂的元件,例如BGA(Ball Grid Array,球栅阵列)封装的微处理器,可能还需要使用X射线或者其他类型的检查设备来确认焊接的质量。

总的来说,电路板上的微小元件的焊接过程是一个非常复杂且需要精确控制的过程。但是,由于现代技术的发展,我们已经可以在大规模生产中实现这个过程的自动化,从而保证了电子设备的质量和性能。

但是,尽管焊接过程现已自动化,仍需在过程结束后对焊接质量进行详尽的检查。此类检查可以通过视觉检查,也可以通过更先进的技术,如自动光学检查(AOI)或X射线检测进行。这些技术可以检测微小元件是否被正确焊接,是否存在热点,以及其他可能的问题。

尽管大部分焊接过程已被机器人完成,人工焊接仍然在某些情况下起着重要的作用。例如,对于一些特殊的电路板设计,或是在修复或改进已经存在的电路板时,手动焊接可能更为有效。手动焊接需要更高的技巧和经验,因为它涉及到了精细的手工操作。比如,使用手动焊台和焊锡进行微型元件的安装和修复。

除了焊接过程本身,电路板的设计和制造也非常重要。设计师需要确保电路板设计能够容纳所有的微小元件,并且元件可以在必要的地方进行有效的连接。同时,电路板的制造也需要精确到微米级别,以确保电路板的质量和性能。

在现代电子设备的生产中,电路板上的微小元件的焊接过程显得非常重要。这个过程不仅需要精确的工艺和设备,还需要高素质的工程师来设计和监控。尽管我们已经取得了巨大的进步,但随着电子设备的复杂性和微型化越来越高,我们仍然需要在这个领域进行持续的研究和发展。

-

SMT设备

+关注

关注

2文章

32浏览量

9215 -

贴片机

+关注

关注

9文章

651浏览量

22501 -

回流焊

+关注

关注

14文章

467浏览量

16746

发布评论请先 登录

相关推荐

走进微观世界:电路板上的微小元件是如何被焊接的

走进微观世界:电路板上的微小元件是如何被焊接的

评论