在电子制程中,回流焊是必不可少的一步,而在此过程中,助焊剂起到了至关重要的作用。然而,焊接完成后,助焊剂的残留可能成为一个棘手的问题,对电路板的性能和可靠性产生影响。本文旨在深入讨论如何处理回流焊助焊剂残留问题。

助焊剂在回流焊过程中的主要作用是帮助锡膏湿润电路板和元器件表面,促进焊接的形成。此外,它还可以帮助清除表面的氧化物,防止在焊接过程中产生新的氧化物。然而,焊接完成后,一些助焊剂可能会残留在电路板上,尤其是在一些难以清洁的地方,如元器件下方。

那么,助焊剂残留的问题究竟有多严重呢?一方面,助焊剂的残留可能导致电路板表面的腐蚀,损害电路的可靠性。另一方面,助焊剂残留可能引起电路的电性能下降,影响设备的性能。因此,处理助焊剂残留的问题是至关重要的。

处理助焊剂残留的主要方法有清洗和无清洗两种。

清洗:这是最直接的方法,可以用水或专用的清洗剂将电路板上的助焊剂残留清洗掉。在清洗过程中,需要注意选择适当的清洗剂,以免对电路板或元器件造成损害。此外,也需要注意清洗后的干燥过程,防止水分或清洗剂在电路板上留下。

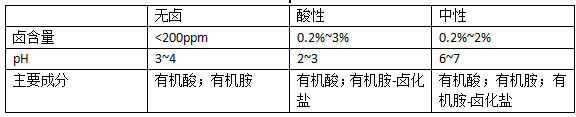

无清洗:无清洗助焊剂是一种特殊类型的助焊剂,其残留物对电路板和电子设备的影响较小,因此可以不清洗。但是,即使是无清洗助焊剂,也需要注意其在一些特殊环境下(如高温、高湿、高压等)的性能变化,可能需要采取额外的保护措施。

选择清洗还是无清洗主要取决于应用需求、设备设计和成本等因素。无论选择哪种方法,都需要确保处理后的电路板在性能和可靠性方面达到预期的标准。

首先,无论是选择清洗还是无清洗助焊剂,都需要在设计阶段就进行考虑。对于需要经过严苛环境测试或长期使用的电子产品,清洗可能是更好的选择,因为即使是高品质的无清洗助焊剂,也无法完全保证在极端环境中的性能。此外,对于一些高精度、高频或高速的电子设备,清洗也可以避免由于助焊剂残留引起的性能波动。

然而,清洗也有其挑战。一方面,需要选择合适的清洗剂和清洗设备,以保证清洗的效果并防止对电路板或元器件的损害。另一方面,清洗过程可能会消耗大量的水和电能,增加制程的成本和环境负担。此外,清洗后的干燥过程也需要特别注意,否则可能会引起电路板的腐蚀或元器件的损坏。

相比之下,无清洗助焊剂则省去了清洗步骤,节省了制程的时间和成本。然而,选择无清洗助焊剂也需要对其在不同环境下的性能进行全面的评估,并在必要时采取额外的保护措施。此外,即使是无清洗助焊剂,也不能保证在所有情况下都不需要清洗。例如,在焊接大面积铜片或焊接高温度设备时,可能还是需要清洗的。

总的来说,处理回流焊助焊剂残留的方法主要有清洗和无清洗两种,选择哪种方法主要取决于应用需求、设备设计和成本等因素。无论选择哪种方法,都需要确保处理后的电路板在性能和可靠性方面达到预期的标准。在未来的电子制造中,我们需要不断探索和研究新的助焊剂和处理方法,以适应电子制造的发展需求。

-

贴片机

+关注

关注

9文章

652浏览量

22587 -

回流焊

+关注

关注

14文章

478浏览量

16826

发布评论请先 登录

相关推荐

回流焊时光学检测方法

回流焊与波峰焊的区别

SMT贴片加工中的回流焊:如何打造完美焊接

关于SMT回流焊接,你了解多少?

普通回流焊VS氮气回流焊,你真的了解吗?

半导体封装助焊剂Flux那些事

含氧量对回流焊的影响及应对策略

锡膏回流焊点空洞产生的原因及预防措施

真空回流焊炉/真空焊接炉——浅谈无助焊剂焊接

PCBA的助焊剂残留有什么影响

探秘真空回流焊设备的安装奥秘与厂务秘籍

揭秘回流焊后期处理:助焊剂残留的影响及对策

揭秘回流焊后期处理:助焊剂残留的影响及对策

评论