防范性维护是良好晶圆厂管理与安全的理念支柱. 刻蚀和沉积设备需要定期脱机进行深度清洁和/或打开工艺室进行部件更换. 考虑到沉积或蚀刻工艺设备的每小时折旧和生产损失可能轻易超过 1000美元/小时, 减少设备停机时间是至关重要的. 但是, 考虑到许多工具都有高度腐蚀性的清洁气体或工艺副产物气体, 如 HCl, NF3, HBr, HF, F, Cl, 如何安全地停机维护是一个挑战.

问题

在打开腔室进行日常维护之前, 需要安全地消除腔室内的工艺副产品或清洁循环中的残留工艺气体, 然而,挑战在于如何确保腔室在打开之前是安全的并且没有有害残留气体. 已知的一个方法, 确保工艺室不含有害残留气体(包括由表面去吸收产生的残留气体)的方法是运行(过长)长压力循环吹扫气体. 在没有计量或反馈的情况下, 吹扫周期需要足够长以确保腔室没有有害物质, 这会导致效率低下, 周期长和设备停机时间长. 由于灵敏度和等离子体可用性的问题, 不能使用常见的计量解决方案, 例如光学发射光谱. 传统的残余气体分析仪在腐蚀性气体环境中工作时面临挑战, 这可能导致电子冲击灯丝在长吹扫周期中腐蚀和故障.

上海伯东日本 Atonarp Aston™ 质谱分析仪减少设备停机时间解决方案

Aston 原位质谱仪可以进行快速, 化学特异性原位定量气体分析, 以实现准确和快速的腔室吹扫终点检测. 与典型的基于时间的清洗程序相比, 这可以节省大量的设备停机时间。 由于 Aston™ 质谱分析仪可用于加速泄漏检测和腔室老化到已知良好腔室化学指征, 因此可以实现清洁后的进一步停机.在不需要等离子体的情况下, 每秒可以采集数十个样本, 灵敏度低至 <100 PPB(十亿分之几)水平. 除了基于灯丝的电子碰撞电离源外, Aston Plasma 还提供内部等离子电离能力. 双电离源支持较宽的工艺压力范围, 等离子电离允许分析较高压力下的苛刻气体, 而不会出现残留气体分析仪中常见的灯丝腐蚀问题.

通过减少设备停机时间和重新调试, 可以在不到 12 个月内实现回报, 此外, Aston™ 质谱分析仪还为现场过程监控和管理提供了价值优势.

Aston™ 质谱分析仪是一种具有成本效益的解决方案, 可在日常维护和后续维护后投产调试前实现快速的腔室清洗. 除了 Aston ™ 在沉积和蚀刻过程控制中提供的过程监控优势外, 还可以通过原位测量灵敏度和速度来显着减少设备停机时间.

审核编辑黄宇

-

分析仪

+关注

关注

0文章

1507浏览量

52043 -

质谱

+关注

关注

0文章

20浏览量

9472

发布评论请先 登录

相关推荐

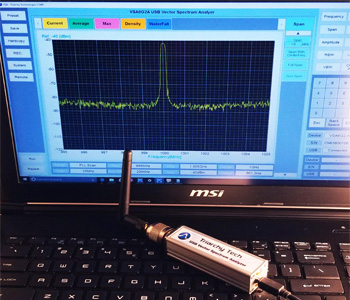

频谱分析仪与信号分析仪的区别

是德频谱分析仪的预热时间对测量的影响

Keysight 频谱分析仪(信号分析仪)

Atonarp 质谱分析仪减少设备停机时间

Atonarp 质谱分析仪减少设备停机时间

评论