电解液是锂离子电池的四大主材之一,它对锂离子电池过充过程中的产气有重要影响,选择合适的电解液配方可以不断修复电池在循环过程中的SEI破损,保持电极材料的结构稳定性,从而维持电芯容量和动力学性能。从溶剂、锂盐、添加剂的角度去提升电解液在使用过程的安全性是目前电解液研究的重要方向。

由于每种电解液成分都有各自的电化学反应电位,若达到该电位则会发生电化学反应,同时伴随有一定量的气体产生,导致电芯体积膨胀,甚至发生爆炸 ^1-3^ 。过充时电池的电压较高,较易引起电解液中溶剂和添加剂的分解,造成产气,但不同的充电倍率会对产气起始电位和产气量有影响,本文采用原位体积监控仪(GVM),对钴酸锂/石墨电芯(理论容量1000mAh)进行不同充电倍率条件下(0.5C/1.0C/2.0C/3.0C)的原位过充体积测试,对比分析电芯产气行为。

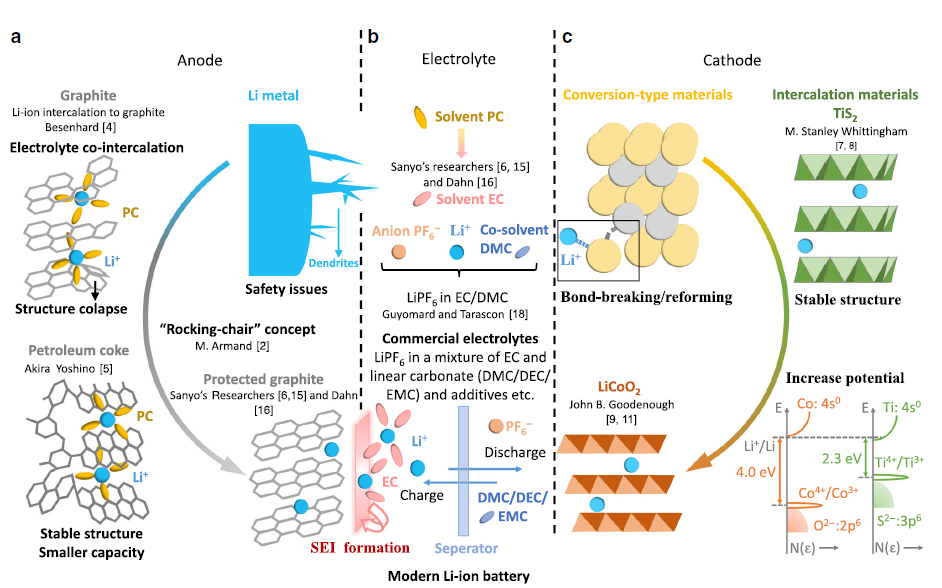

图1 . 锂离子电池失效模式示意图

1.实验设备:型号GVM2200(IEST元能科技),测试温度范围20℃~85℃,支持双通道(2个电芯)同步测试。

2.测试方法: 对电芯进行初始称重m 0 ,将待测电芯放入设备对应通道,开启MISG软件,设置各通道对应电芯编号和采样频率参数,软件自动读取体积变化量,测试温度,电流,电压,容量等数据。

1.充放电曲线和体积变化曲线分析

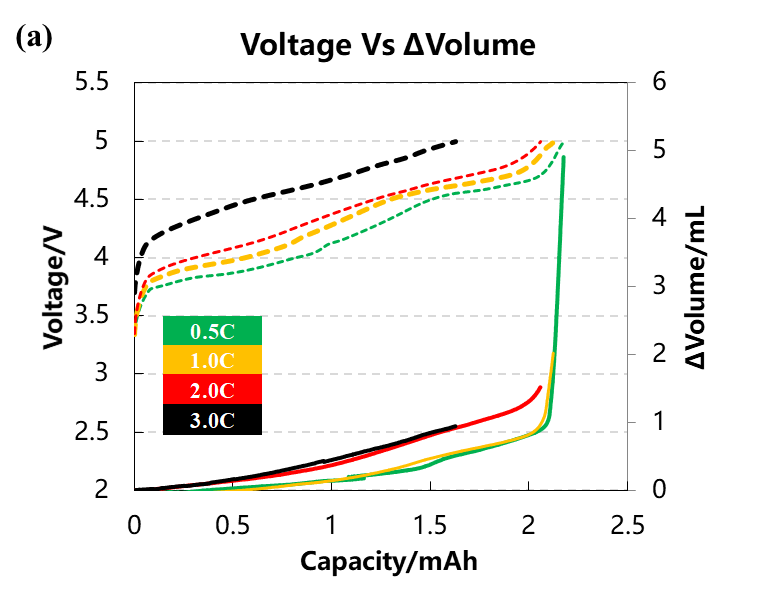

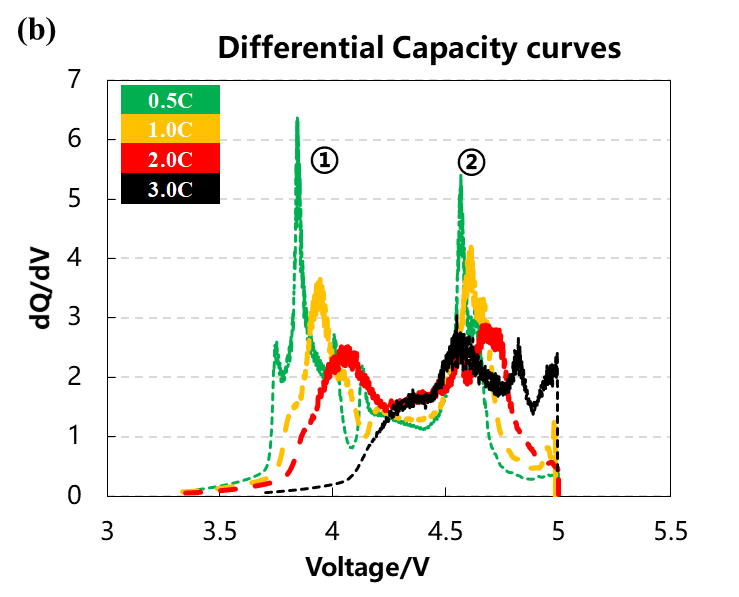

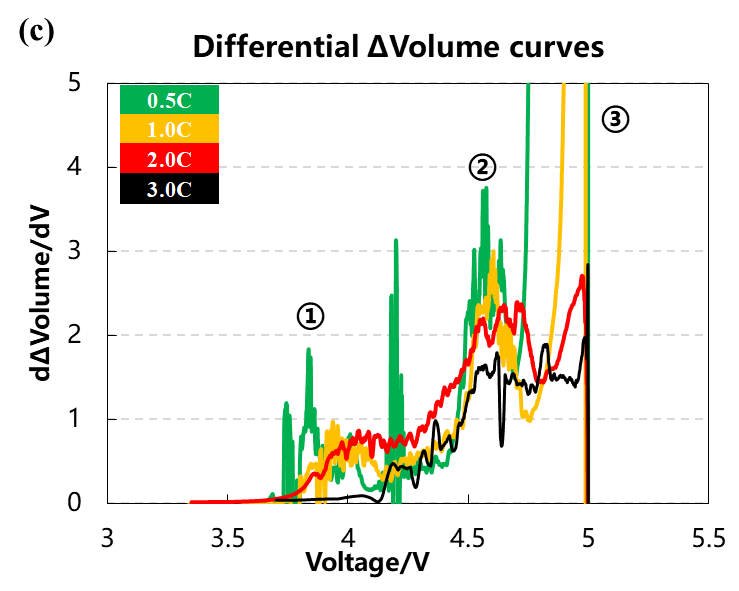

电芯的体积变化曲线与电压及微分容量曲线如图3(a)(b)(c)所示。采用不同的充电倍率对电芯进行恒流过充至5V,从图3(a)可看出,随着充电倍率的增大,电芯过充至5V时对应的充电容量减小,且0.5C和1.0C对应的体积变化曲线会在电压接近5V时出现明显的拐点,产气量急剧增加。从图3(b)中的微分容量曲线可看出,随着充电倍率的增加,在位置①和位置②处的两组脱嵌锂的峰位逐渐右移,说明极化逐渐增大。图3(c)是体积变化量曲线对电压进行微分后的曲线,可看出大约有3个产气峰,而2.0C和3.0C的两组曲线在第③个位置几乎无明显的峰出现。

图3. 电芯在4种倍率下充放电曲线(a);微分容量曲线(b);微分体积变化量曲线(c)

2.电芯容量及产气电压分析

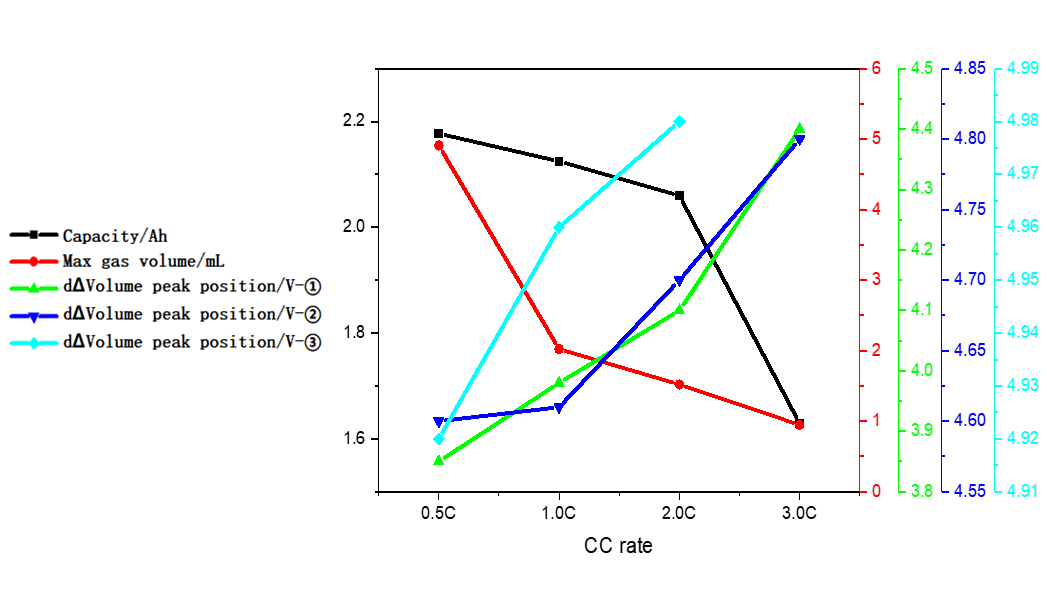

不同倍率下的电芯充电容量和产气曲线拐点电压信息如表1和图4所示。随着充电倍率的增大,电芯的充电容量逐渐减小,且倍率从2C增大至3C时,容量的衰减速率也增大。从电芯的产气量曲线可看出,在小倍率0.5C时的产气量显著大于1C以上的倍率对应的产气量。对比分析容量衰减曲线和产气量衰减曲线可看出,随着充电倍率的增大,导致电芯容量衰减的主要原因并不是产气量的增加,有可能是由于倍率增大使得电芯极化增大,从而造成锂离子的脱嵌更加困难。从体积变化量的微分曲线上可看出,三组产气峰的对应电压均随着倍率的增大而右移,当倍率为3.0C时,没有出现第三个产气峰,说明电芯极化的增大提升了电解液成份的分解电压,使得电芯整体产气更少。

表1.不同倍率对应的电芯充电容量及产气相关信息

图4 .不同倍率下的容量及产气量和产气电压分析曲线

本文采用一种可控温双通道原位产气体积监控仪,监控锂离子电芯在不同倍率过充条件下的产气行为,可发现随着充电倍率的增大,电芯的容量降低,产气量减小,且产气起始电压增大,后续可结合产气成分定性分析来进一步探究不同的溶剂和添加剂的种类及含量对电芯过充产气的影响,帮助研发人员开发更安全可靠的电解液体系。

-

锂离子电池

+关注

关注

85文章

3264浏览量

78132 -

衰减器

+关注

关注

4文章

646浏览量

34584 -

电解液

+关注

关注

10文章

859浏览量

23281

发布评论请先 登录

相关推荐

充电倍率对锂离子电池过充产气的影响

充电倍率对锂离子电池过充产气的影响

评论