锂电池极片电阻测试在评估锂电池性能、改进制造工艺、确保安全性和监测健康状态方面具有重要意义,它能提供关键的数据支持,为锂电池的设计、生产和应用提供可靠性和效能的保证。具体表现在以下几个方面:

电池性能评估:极片电阻测试可以帮助评估锂电池的内部电阻。电池内部电阻是衡量电池放电时损失能量的指标,也是判断电池性能和功率输出能力的重要参数。通过测量极片电阻,可以评估电池的能量转化效率、动力输出能力以及充放电性能。效率改进:通过对锂电池极片电阻值的监测和分析,在生产过程中可以发现材料组装不良、结构问题或其他潜在缺陷。这样可以及早发现并纠正制造过程中的问题,提高电池的生产效率和一致性。安全性评估:极片电阻测试也有助于评估锂电池的安全性。电池内部电阻较高可能会导致过度升温、热失控或短路等安全隐患。通过定期进行极片电阻测试,可以检测电池内部是否存在异常情况,从而及时采取相应的措施以确保电池的安全运行。

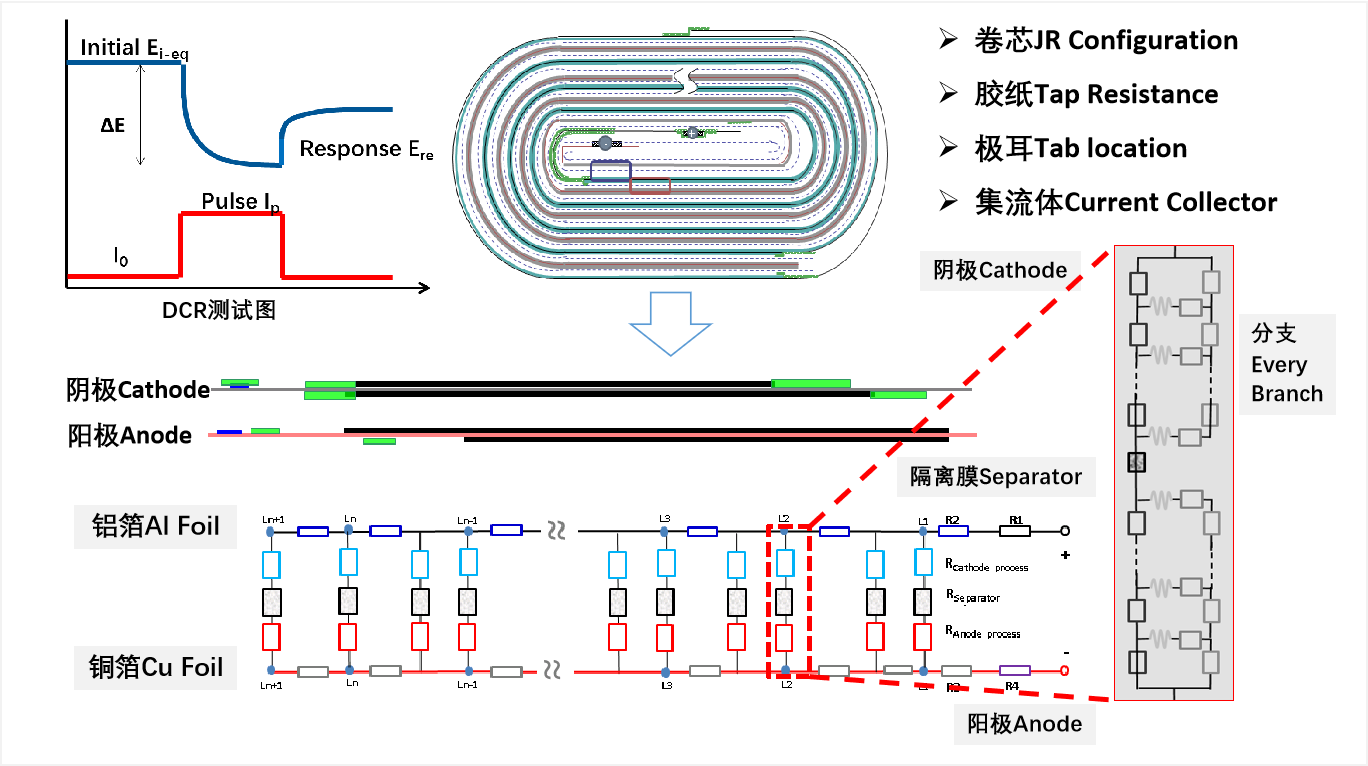

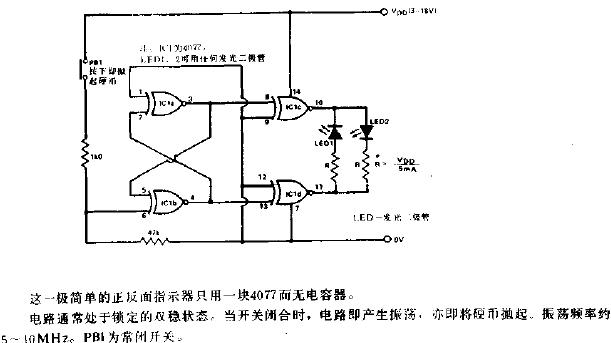

图1 电芯DCR模型概图

目前对于极片电阻的测试主要是其整体电阻的测试,对于极片正反面电阻的组成情况无法评价,在电芯一致性更高要求的动力与储能电池领域、电池DCR分解以及失效分析领域具有迫切需求。

川源科技成立于2017年,为行业内第一家专门开发、推广极片电阻测试方法及相关设备的高科技公司。基于公司在极片电阻测试领域领先的技术优势,我们深入洞察行业对测试技术的需求,并成功开发出了全新一代的里程碑产品(Magic系列)。这款产品能够快速、简便地实现极片电阻正反面电阻分解测量,为用户提供了卓越的测试体验。

Magic系列产品基本原理及特色介绍

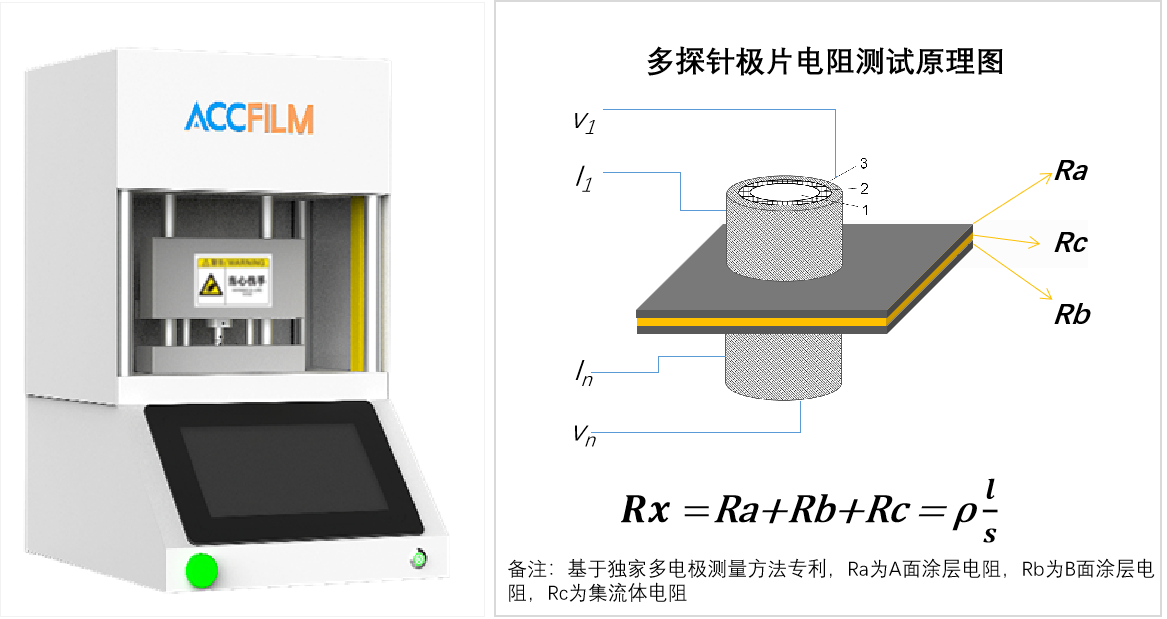

图2 Magic 3R外观图及原理

新产品主要特色如下:

1、原有产品为两端子四线制测量原理,Magic系列产品为4端子4线制测量原理(独家四端子授权专利:ZL202020706872.0),该原理采用新的测量方式以及拟合全新的测量算法,可以有效消除探头与极片接触的接触电阻。

2、同时基于电极极片的多层结构,通过在四端子测量法的基础上新增测量电极,形成全新的多电极测量原理并辅以电路模拟与仿真技术,首次实现极片整体电阻及极片正反面涂层电阻的分解,为极片电阻评估提供新的方法,在研发过程中让更多的评估方案具备了可行性。

3、在软件功能方面,总结大量客户的使用反馈与建议,专为行业定制的研发生产检测软,在自身产品上不断的更新改进,目前已是V6.1版本,可实现全自动通讯连接,一键自动调零及校准,测量次数统计、生产测量辅助判定、先进的自动保养模式、不同管理权限账号登入、丰富样品/班别/组别/车间/材料批次号等自定义设置、多组关键数据实时显示分析曲线等,完全贴合或者覆盖研发生产使用需求。

4、数据库管理模式:独有的数据库管理模式,可实现粉末电阻-浆料电阻-极片电阻-电芯DCR 等多环节关键参数同平台分析,大大提高研发效率,配方设计、配方开发、生产工艺等提供关键性指导。

此外,系列产品还提供众多功能模块自定义选配,包括温控功能模块、面密度测量功能模块、电阻分布功能模块、可控可量化智能压力控制模块等,满足客户不同场景需求;

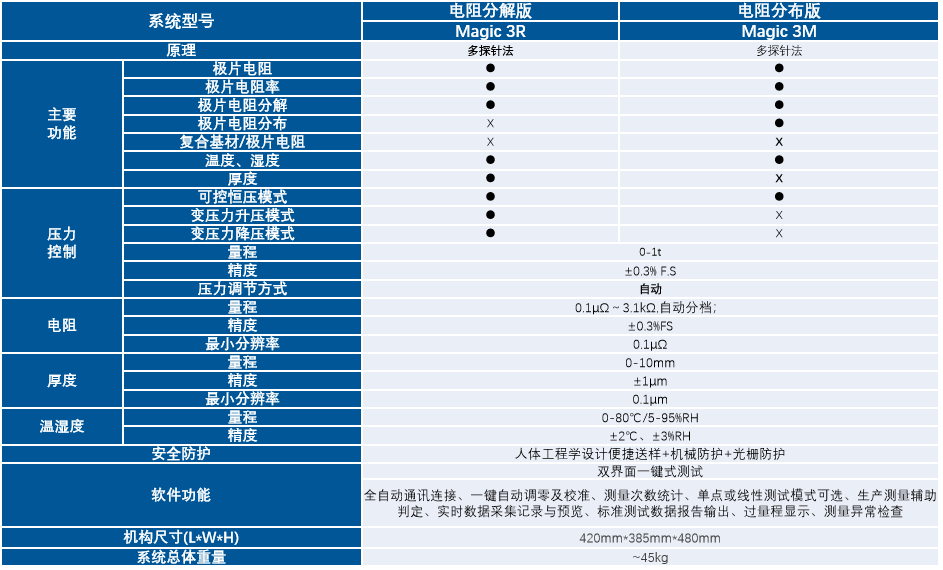

Magic系列产品主要参数

主要应用案例

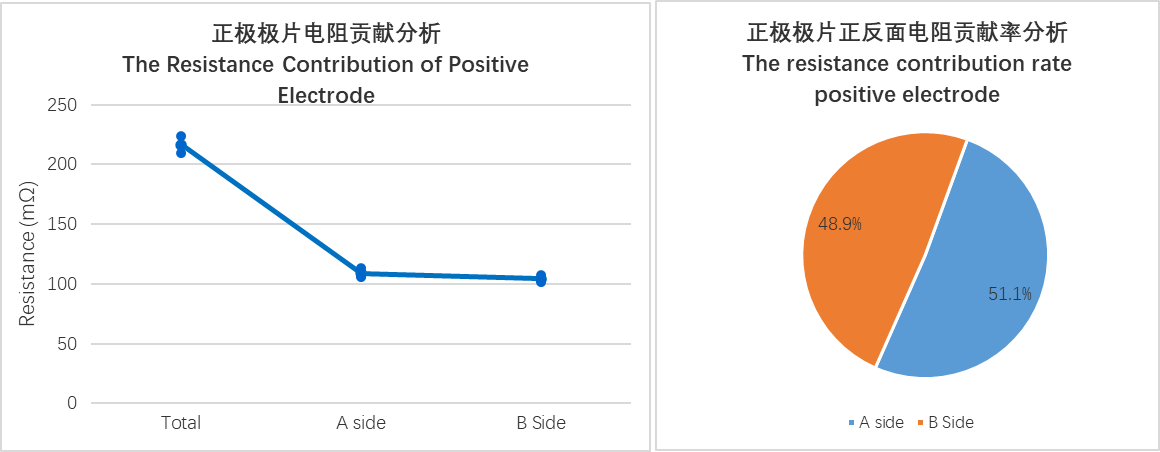

1.极片整体电阻测试与正反面电阻分解

某设计LFP极片,其整体电阻为216mΩ左右,其正反A面B面的电阻分别为108.4mΩ和104.3mΩ,集流体的电阻一般在1mΩ左右。从测试结果来看,极片电阻极片正反面电阻差4.1mΩ左右,总体来讲极片正反面电阻一致性较好(一般阴极极片的电阻波动率在±5mΩ左右)。

另外,极片正面电阻、反面电阻、铝箔集流体电阻值之和与极片整体电阻的一致性匹配率在99.39%,正反面电阻之和与整体电阻较高的一致性,证明该新型测量方法的准确性与可靠性良好。

从极片正反面电阻差来看,研发人员可以进一步优化极片的设计和制造工艺,例如调整电极结构、优化涂布工艺、改善电极接触等。

图3 应用1极片电阻分解数据图

2.极片涂布工艺正反面一致性分析

极片涂布通过对锂电池极片电阻值的监测和分析,在生产过程中可以发现材料组装不良、结构问题或其他潜在缺陷。这样可以及早发现并纠正制造过程中的问题,提高电池的生产效率和一致性。

图4 应用2极片电阻分解数据图

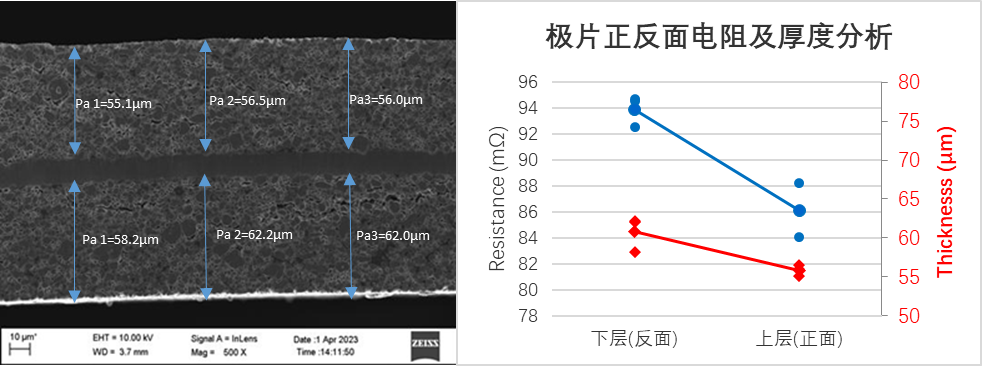

目前,所有电池厂在进行极片电阻监控的生产稳定性监控中,都是测量其整体电阻。极片电阻电阻的正常并不能完全确定极片正反面的涂布的一致性与均匀性。在某实验设计的极片电阻监控过程中,发现在相同配方与工艺的极片整体电阻无明显差异,但其正反面电阻的差异最高达11.62%,在对极片的进一步CP-SEM分析中可以看出,极片的正反面厚度存在明显的偏差,最大达到6微米以上。此新方法的应用能进一步提升极片生产工艺中极片的一致性,为进一步提升电池的一致性提供更可靠支撑。

3.在三元锂电池衰减失效分析中的应用

图5 应用3极片电阻分解数据图

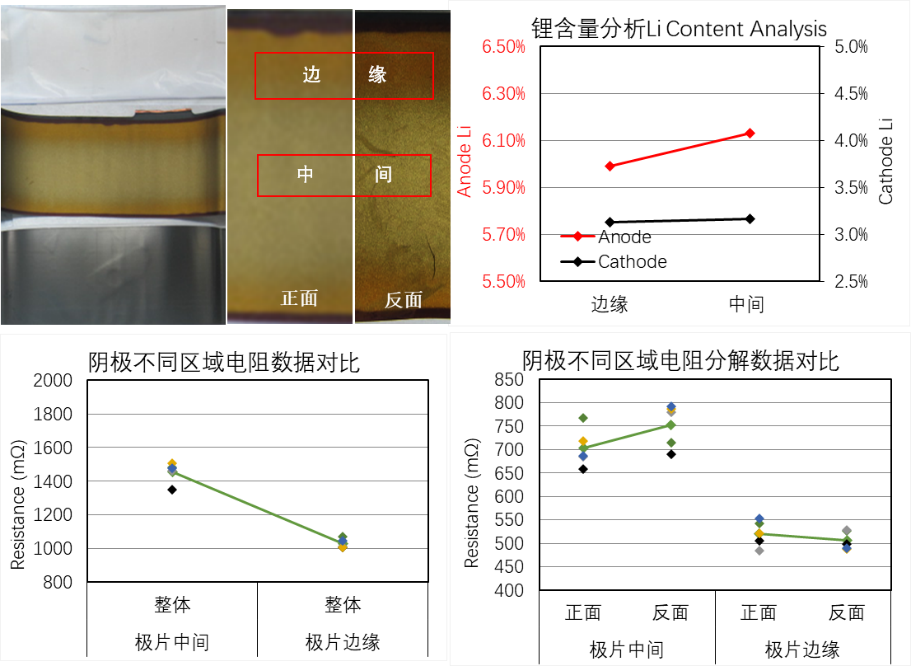

在某三元电芯电化学体系开发阶段,电芯容量快速衰减(循环260周衰减8%,主要从200周开始衰减)。对满充电芯进行拆解分析发现阳极极片中间区域出现明显析锂现象,极片反面(电芯内圈)更严重的析锂现象。对应的放电状态下阳极极片中间区域的锂含量比边缘区域更高,此现象与其中间区域析锂以及发生更多副反应相关。

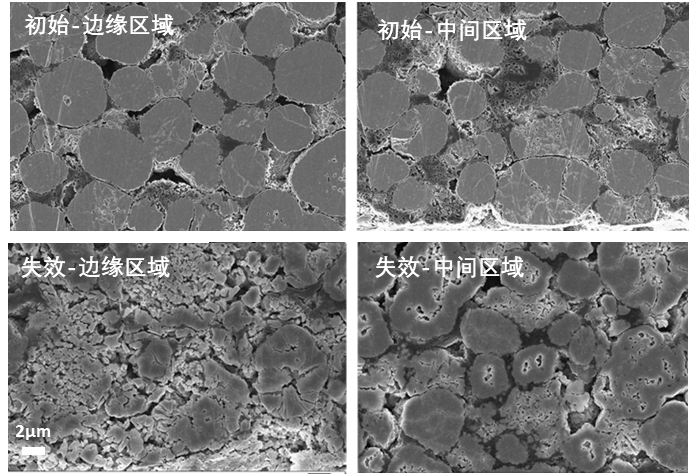

采用新方法对于极片电阻进行测试,阴极极片中间区域的电阻明显高于边缘区域,大约高出450mΩ。极片中间区域的内圈&反面电阻相对于外圈&正面电阻相对更大。另外,对应的极片CP-SEM测试(如图6)可以看出,失效阶段极片存在比较明显的颗粒碎裂以及中间区域明显副反应堆积两个比较严重的问题。

极片正反面电阻以及中间与边缘的差异与电芯材料开发、电解液配方以及工艺设计等有直接关系,该体系需要进行全方位的优化。

图6 应用3极片电阻CP-SEM照片

结束语

极片电阻是影响锂电池电化学性能、功率性能及安全性能等的重要参数之一,特别在电芯一致性关联分析方面尤为明显。随着动力与储能场景产业的发展,对于电池性能要求在不断提高,所以极片电阻的测量方法及其设备也需要持续进步。未来对于极片电阻分布、极片电阻温度敏感性以及粉末-浆料-极片-电芯电阻关联预测等都是潜在研究发展方向。

审核编辑:汤梓红

-

锂电池

+关注

关注

260文章

8115浏览量

170250 -

电阻

+关注

关注

86文章

5518浏览量

172086 -

极片

+关注

关注

3文章

26浏览量

11385

发布评论请先 登录

相关推荐

矢量混频器表征和混频器测试系统矢量误差修正的新方法 白皮书

请问磁耦能正反面对放么?

【STM32项目】开发板正反面实物图、电路介绍

一种无相机标定的极线校正新方法

双面电路板怎么看_电路板正反面怎么区别

阿童木颜色传感器应用:智能识别瓶盖正反面

一分钟教你学会物料正反面的识别方法

极片正反面电阻分解测试新方法

极片正反面电阻分解测试新方法

评论