图片来源:Bing

切割工序

SiC衬底切割是将晶棒切割为晶片,切割方式有内圆和外圆两种。由于SiC价格高,外圆、内圆刀片厚度较大,切割损耗高、生产效率低,加大了衬底的成本。直径较大的晶体,内圆、外圆切割会造成刀具变形和振动,影响加工质量,所以大直径的单晶内圆和外圆不是首选。

多线切割使用的是电镀金刚石的钢线(又称为钻石线),钻石线高速运动(500m/min),在偏转辊、收线辊、放线辊和测量辊等 的牵引下围绕线轴形成一张线网,对上方或者下面的晶棒切割,从而实现多线切割,其示意图如下图所示。

钻石线的直径有150-300um(一片SiC衬底的厚度在300um左右,意味着用线锯来切,切一片就要损耗一片,这也是影响良率的关键因素之一),。在切割过程中需要保证钻石线随线轴摆动在一个非常小的角度范围内,切割过程中减小左右振动,就可以保证切割的效率、良率以及切割过后表面的平整度。

研磨工序

除去切片过程中造成的表面损伤层,提高表面质量并尽量减少对衬底造成的表面损伤与变质。SiC硬度高,除去其表面损伤层就要用硬度更高的碳化硼或金刚石微粉。

根据工艺的不同磨削可以分粗磨和精磨,粗磨主要是提高加工效率,使用较大的磨粒; 而精磨是以提高表面质量、降低表面损伤层为目的,因此使用粒径更小的磨粒。

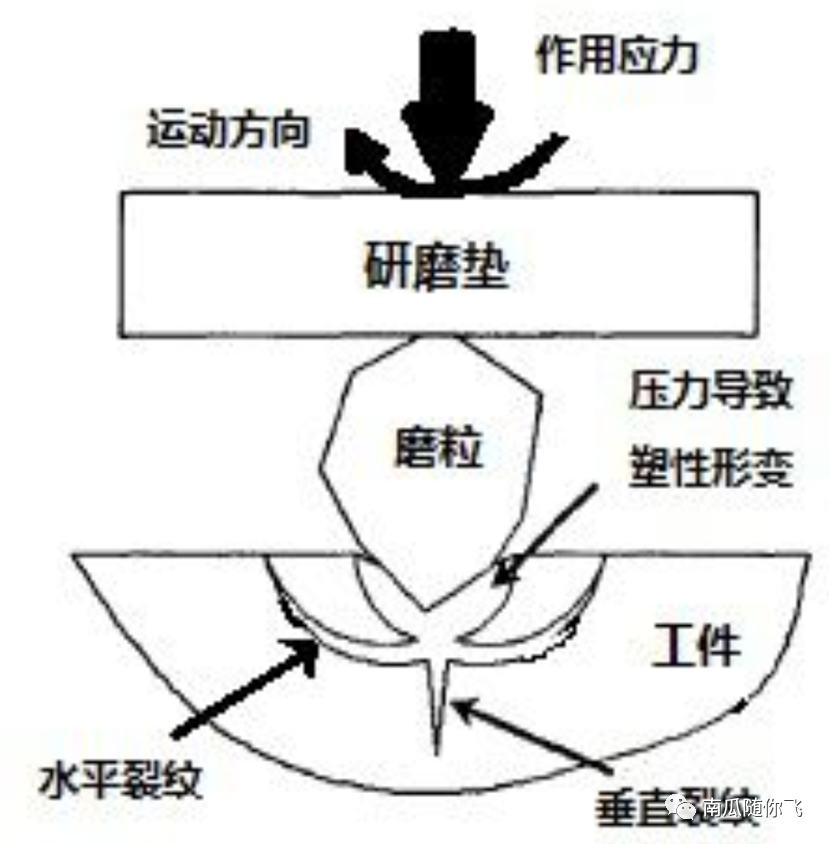

在下压力作用下,首先使工件发生塑性形变,荷载的增加会导致垂直方向微裂纹的出现,进而再产生横向微裂纹,当作用力达到某一数值时,裂纹扩展导致表面碎屑的脱落,进而达到加工目的,如图下图所示。

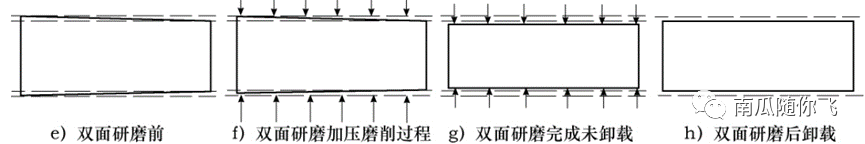

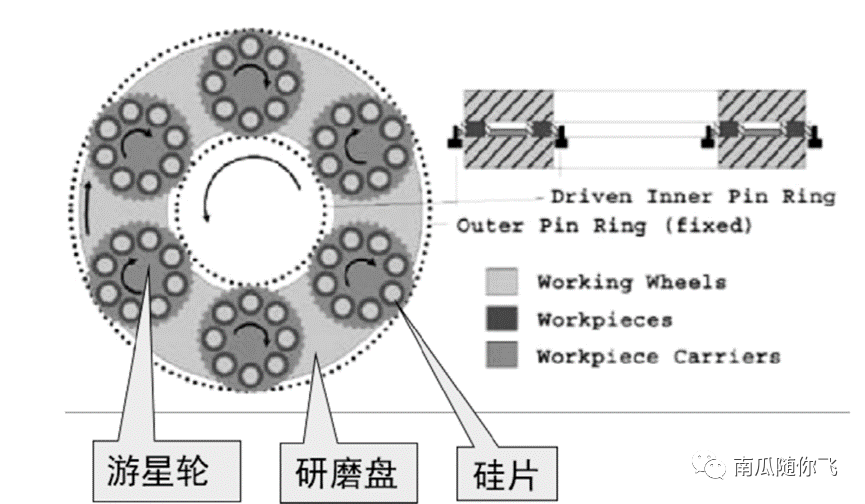

研磨有单面磨和双面磨,单面磨一次只能磨削衬底的一个面,双面研磨具有上、下两个研磨盘,可以同时研磨衬底的两个面。单面磨、双面磨的表面粗糙度与使用的磨粒及研磨液有关,不同加工方式导致工件翘曲度和平面度不同。

单面磨,衬底用蜡粘在钢盘上,通过施加压力,衬底基片发生微变形,上表面被压平; 经过磨削过程后, 下表面被磨平; 去除压力之后, 衬底发生微变形, 上表面基本恢复到原来的形状, 造成被磨平的下表面也发生变形, 这就造成了两个表面发生翘曲变形,平面度变差,变形过程如下图。

为保证加工衬底的表面质量,进行双面研磨之前上、下研磨盘具有非常高的平面度。双面研磨盘首先施压工件最高点,使该处发生变形并逐渐被磨平,高点被逐渐磨平后,衬底所受压力逐渐减小,衬底均匀受力,使各处变形一致,这样上、下表面都被磨平。研磨完成后去除压力,各处由于受相同压力作用,恢复的程度也相同,这样能实现非常小的翘曲变形,平面度也较好,工作过程如下图所示。双面研磨可以改善SiC衬底的翘曲度与平面度。

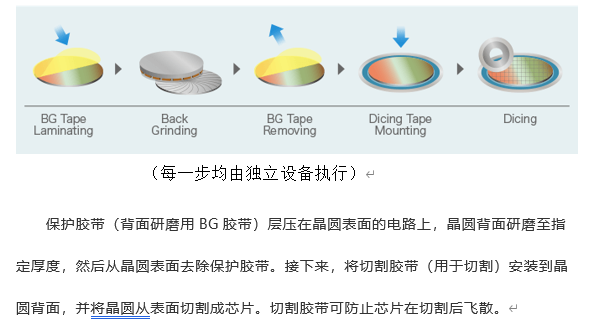

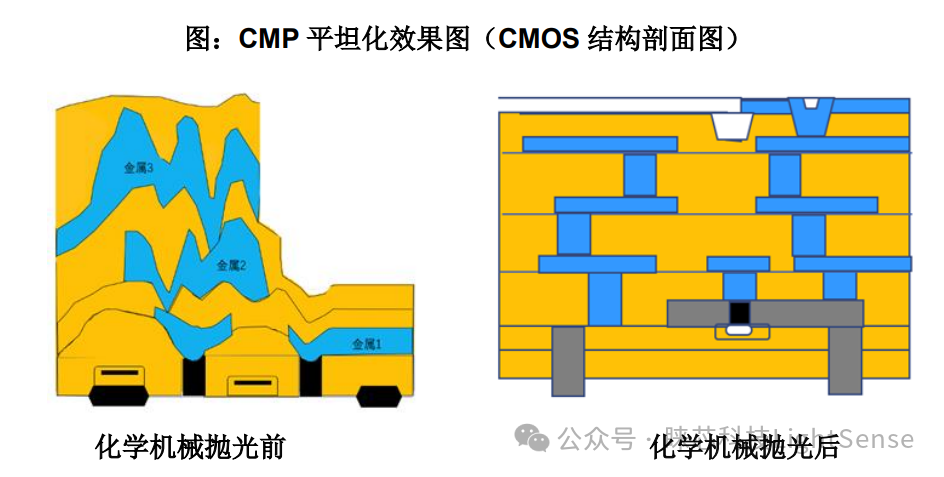

抛光工序

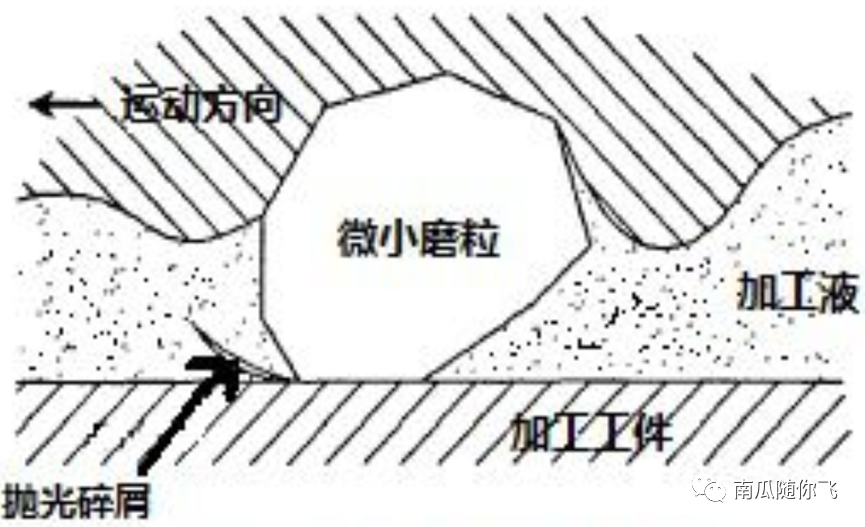

SiC衬底一般使用化学机械抛光法(CMP:Chemical Mechanical Polishing)。在经过研磨去除量达到一定程度的情况下,微小磨粒的在加工液中产生抛光切削作用,通过工件与转轴的相互作用,产生更细的微裂纹,满足粗糙度要求,加工原理如下图所示。

SiC衬底抛光的设备类同于研磨,但是使用的抛光液不同。由于SiC化学性质非常稳定,常温下很难与其他化学物质发生反应,这使得SiC衬底在抛光过程中化学作用比较微弱, 因此抛光液中磨粒不能太过锋利, 否则会继续划伤衬底, 故经常使用硬度比其小的二氧化硅溶胶。

根据需要选择粗、精抛两种工艺。质硬抛光垫可以获得较好的平面度,质软抛光垫可以获得较好的表面质量,所以粗抛光使用聚氨酯抛光垫与金刚石抛光液, 以提高抛光效率; 精抛光使用软质沥青抛光垫和二氧化硅抛光液,以提高表面质量, 两者配合使用可在获得较高效率的同时取得纳米级甚至更小的表面粗糙度。

研磨抛光液

抛光研磨液是抛光研磨技术中的重要组成部分,在加工过程中,其不仅具有磨削去除作用,还具备抛光工件的作用。抛光研磨液的组成包括:固相磨料和液相介质,其中液相介质一般包含:去离子水或油(由使用性决定)、分散剂、改性剂、表面活性剂等。研磨精度由磨料粒度决定,不同的研磨精度适用不同的加工需要。下表介绍了不同研磨精度与磨料粒度之间的关系[5]。

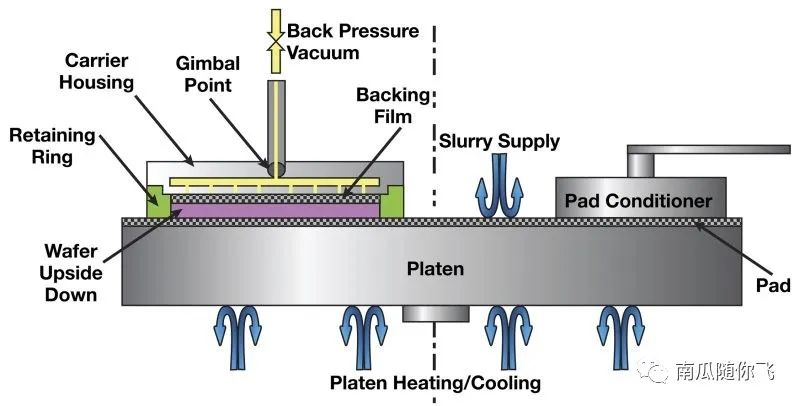

加工工件在液体加工液中进行,促使磨料颗粒与加工工件作用,从而达到去除表面微量金属的目的,最终使工件达到符合要求的加工精度与粗糙度。传统的研磨抛光通常是根据不同的加工条件选择不同的磨料(性质、粒度等不同),将加工工件置于研磨垫或抛光盘上,用夹具装置固定工件,再对工件施加一定的压力,机床的主轴旋转从而带动磨盘进行行星转动,磨盘与加工工件间的相对运动以及游离磨料的切削作用会使工件表面去除微薄量的材料,从而达到加工的目的,抛光过程的加工示意图如下图所示。

材料的去除率主要取决于游离的磨料作用,因此选择合适的磨料是制备精密抛光研磨制品的关键因素。磨料相对加工工件的硬度对磨料在磨削过程中的作用机制有着重要影响,因此磨料大多选择具有高强度和高硬度的SiC、金刚石、立方氮化硼(CBN)等。

磨料的粒径大小直接影响磨粒的压强及其切入工件的深度,大粒径磨粒压强大,机械去除作用强,材料去除率较高,因此粒径较大的磨粒容易在抛光表面产生残留划痕甚至裂纹;小粒径磨粒,去除率较小容易获得较好的抛光表面质量。因此在研磨段的粒径相对于抛光的粒径要大,粗磨>精磨>粗抛>精抛,不同的加工精度有不同的要求。相关文献指出:当磨料粒度在小范围内呈正态均匀分布时,所制备浆料的悬浮稳定性和分散稳定性会提高,因此合理的颗粒级配也是制备精密抛光研磨液的重要参数。

抛光研磨液具备以下几点作用:

悬浮作用:游离磨料的加入要求研磨液具有良好的悬浮性,保证磨料分布均匀并在一定使用时间内不产生絮凝或沉淀,从而大大提高研磨加工的质量和效率。加工过程中,研磨液会吸附在固体颗粒表面上,进而产生足够高的位垒,使颗粒均匀分散以达到分散、悬浮的特性。

润滑作用:研磨液提供的液体环境能减少磨粒、磨屑与工件表面之间的摩擦,起到润滑的作用。通过在研磨液中添加部分活性元素硫、氯等极压添加剂来提高耐高压能力。类似含极压元素的化合物适合在边界条件润滑状态较好的情况下,进行高温、高压的研磨加工,能够有效的防止工件的表面粗糙度的恶化,从而降低损伤程度。

冷却作用:研磨液在加工过程中能渗入高温研磨区域内,有效降低研磨区温度,防止工件表面烧伤和裂纹的产生。研磨液的冷却性能与它的导热性能、对工件表面润湿性以及供液方式紧密相关。实际加工过程中,努力降低研磨液表面张力,提高渗透性和润滑性,可获得比较理想的液体。

清洗作用:在研磨加工时,会产生大量细碎的磨屑和磨粒粉末,容易粘附在磨床工件台表面上,从而影响研磨垫表面质量,降低机床精度。研磨液的液体环境,可以通过其流动性带走多余的碎屑,又同时保证了工件与磨床接触面的光洁程度。

防锈功能:研磨设备多为金属材质,在空气中或者溶液中会发生氧化生锈的现象。所以要求研磨液具备一定的防锈蚀能力,因此制备研磨液时,需要考虑其本身的防锈性能以及加入表面活性剂的防锈作用。

抗氧化安定性:对于油基磨削液中,需要考虑所用基础油的氧化安定性能。通常情况下,油品与空气接触容易导致氧化,这种变化是不可逆的,会影响酸度、粘度、颜色,导致沉淀的产生大大影响使用性能。

-

半导体技术

+关注

关注

3文章

238浏览量

60718 -

SiC

+关注

关注

29文章

2814浏览量

62648 -

CMP

+关注

关注

6文章

150浏览量

26015

发布评论请先 登录

相关推荐

半导体切割专用树脂垫条

半导体切割用的树脂垫条

剖面/晶背研磨 (Cross-section/Backside)

《炬丰科技-半导体工艺》III-V/SOI 波导电路的化学机械抛光工艺开发

关于硅晶片研磨之后的清洗工艺介绍

两种标准的半导体制造工艺介绍

半导体切割-研磨-抛光工艺简介

半导体切割-研磨-抛光工艺简介

评论