5月25日,虹科云课堂【虹科产线实时数采检测方案】圆满结束,感谢大家的观看与支持。

01

产线数采检测相关技术背景

1.1

典型场景

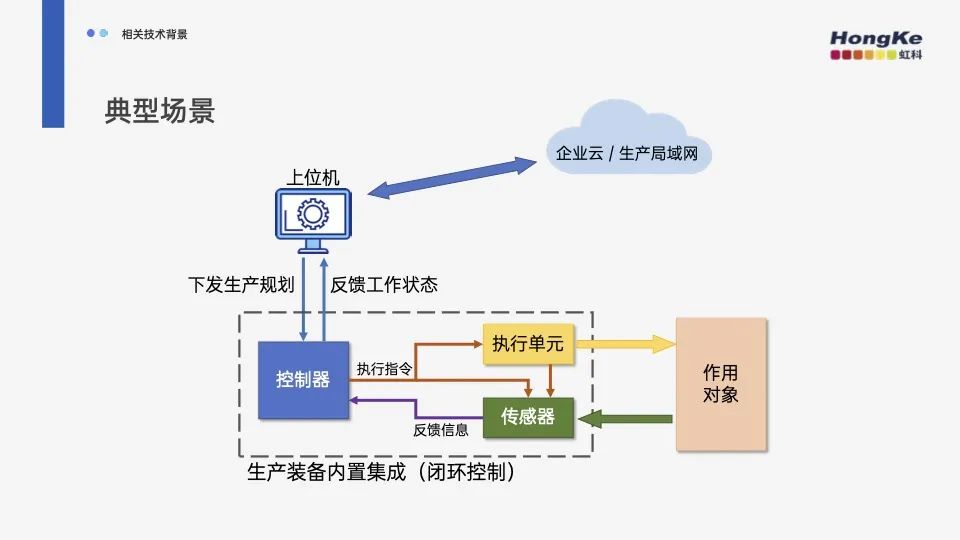

对于产线数采检测,让我们从典型的工厂场景开始介绍。

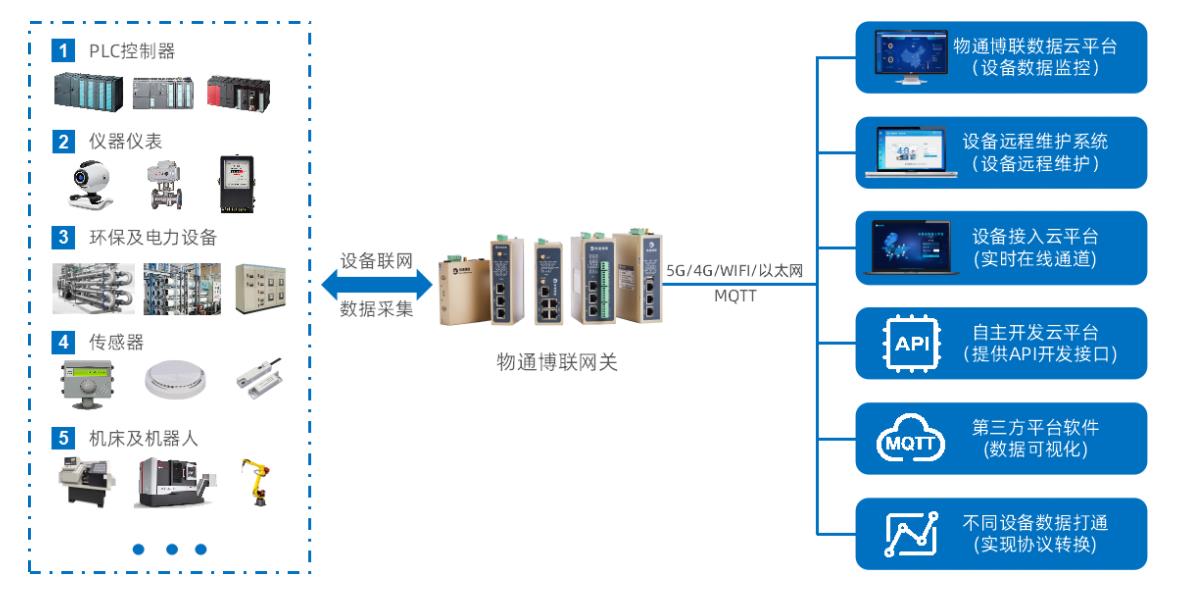

每个工位都有上位机监控下方的PLC控制器。指令、执行单元和作用对象的状态通过内置传感器进行采集和测量,反馈给PLC实现闭环控制。

工业4.0和智能制造升级关注设备联网和数据上云,但数据上云只是手段,依赖已有数据。如果原始数据不准确或不存在,上云无法解决工艺细节问题。

▲图1:产线数采检测的典型场景

因此,我们需要重视原始数据,寻求升级改进的可能性。为了获取更精确的数据,一项重要方法是增加高速高精度的数采检测系统。可取的策略是:增加新的数据采集方式。

针对此场景,我们将直接引入一套高速高精度的数采检测系统。该系统的采样率从接近M级别到G级别不等,根据实际工艺频率确定。该系统包含数采和检测两个部分,通过ADC进行数据采集和运算判断,结果可本地存储或上传至云端。上位机可根据结果调整生产计划和参数。

1.2

适用工艺&应用行业

接下来我们将介绍数采检测系统在高速脉冲工艺中的应用。

▲图2:产线数采检测的适用工艺

在高速工艺中,如电焊、水刀切割、冲击波清洗等,实际工作频率远高于PLC的循环周期。因此,在控制高速过程时,PLC需借助高速模块实现脉冲控制,而闭环反馈依靠低速的平均统计信息。我们对高速脉冲工艺进行了简单分类:毫秒级脉冲(如电焊、水刀切割、冲击波清洗)和纳秒至微秒级脉冲(如激光切割、电火花加工)。

同时,产线数采检测具有广泛的行业应用基础,它能够在汽车制造、电子制造、金属加工、塑料加工、医疗器械制造、机械制造中发挥重要的作用。

1.3

数采检测系统的作用

数采检测系统主要在以下四方面发挥作用。

一、诊断和监控,确保稳定性。作为外部标准参考,校验内部闭环控制的质量,评估控制程序稳定性以及设备实际老化和故障状况。

二、异常检测与分析,深入故障成因。将详细工况和缺陷品的出现结合起来,通过和正常工况进行对比,找到造成故障的异常参数

三、质量控制,及早发现异常。通过前期积累的经验,快速判断异常产品的出现。及时调整生产计划,并且终止不良品的继续加工。

四、反馈控制,提升良品率。预警异常趋势,实时反馈至控制端进行调参,或对刚刚出现的不良现象进行及时补救,降本增效。

02

虹科解决方案

2.1

硬件设计

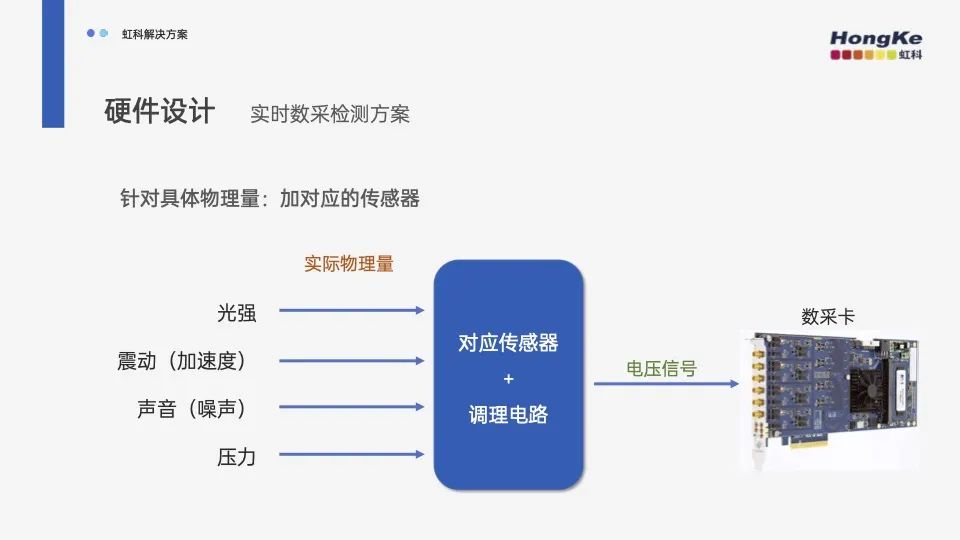

首先,让我们来看看硬件方面。

作为实时数采检测方案,我们采用板卡形式的数采模块。该板卡使用PCIe接口,可以同时插入多张卡进行采集。单张采集卡拥有8个通道,最高可实现80M采样率,16位分辨率。如果我们将对通道密度的要求降低,单张卡只使用4个通道,那么在16位分辨率下,可以实现250M采样率;14位可以实现400M;8位可以实现1.25G。在量程方面,可通过编程调节范围从正负200mV到10V。

▲图3:虹科方案的硬件设计

我们的方案需要使用插卡机箱。由于采用PCIe接口,我们选择通用的x86工控机,无需购买专用机箱和控制器。只要工控机的PCIe插槽足够,可以插入多张卡。在性能选择方面,我们可以利用Intel的i7、i9以及AMD的线程撕裂者等CPU。内存方面,通过使用4条内存槽的主板,最高可达64G。硬盘容量限制较低,可以多放几个固态硬盘。我们基于普通Windows平台,无需额外补丁,与其他软件的兼容性更好。用户可以方便地在该平台上运行其他程序或编写自己的程序,对采集数据和判断结果进行额外处理和转发。

▲图4:虹科方案的硬件设计

更值得关注的是,我们的硬件方案提供个性化的定制服务。以下是配件方面可选的方案。

▲图5:配件方面的定制化服务

同时,传感器也可以根据客户需求进行协商选型。

▲图6: 传感器方面的定制化服务

2.2

软件设计

在软件方面,我们有读取、运算、数据展示以及存储转发四大突出功能。

读取方面,无需设置触发,利用高速的PCIe总线,连续地从数采卡中获取实时读数,吞吐量USB3.0的两倍以上。

运算方面,无需设置触发,利用高速的PCIe总线,连续地从数采卡中获取实时读数,吞吐量USB3.0的两倍以上。

数据展示方面,无需设置触发,利用高速的PCIe总线,连续地从数采卡中获取实时读数,吞吐量USB3.0的两倍以上。

存储与转发方面,无需设置触发,利用高速的PCIe总线,连续地从数采卡中获取实时读数,吞吐量USB3.0的两倍以上。

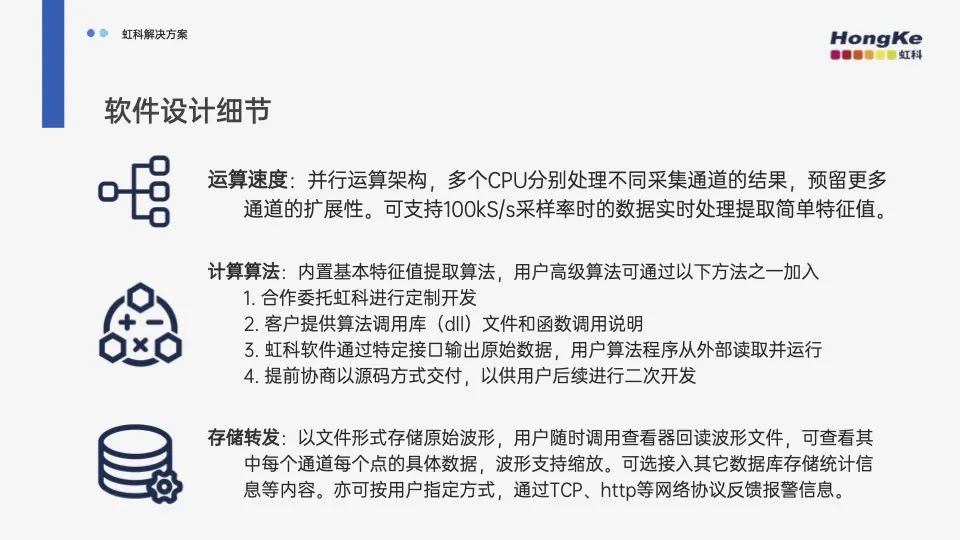

下图是对软件设计细节中运算速度、计算算法、存储转发的介绍。

▲图7:虹科方案的设计细节

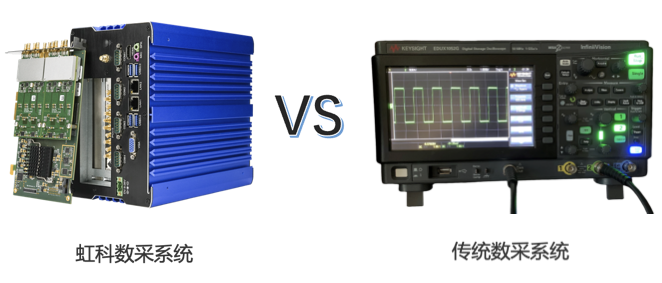

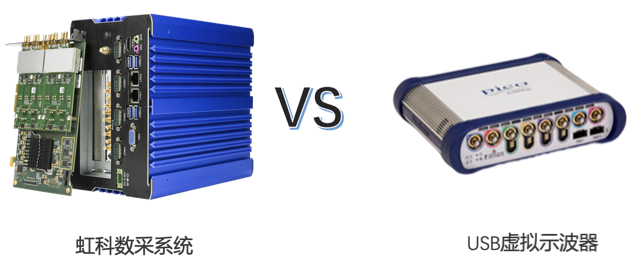

综上,相比于传统数采设备,我们的数采系统具备更多的优势。以示波器为例,我们的产品优势在于:

大容量存储 |高性能通用CPU|易于扩展通道

实时处理数据|可编写额外的处理程序

此外,相比于USB外接的虚拟示波器,我们的产品优势在于:

更快的传输速度降低延迟 |连续采集无死区

实现更复杂的触发方式|一体集成减少拉线

03

产品应用案例

基于上述的介绍,我们将在这部分为大家提供产品的实际应用案例,分别是空气压缩机、三相电机、超声应用三个案例。

3.1

空气压缩机

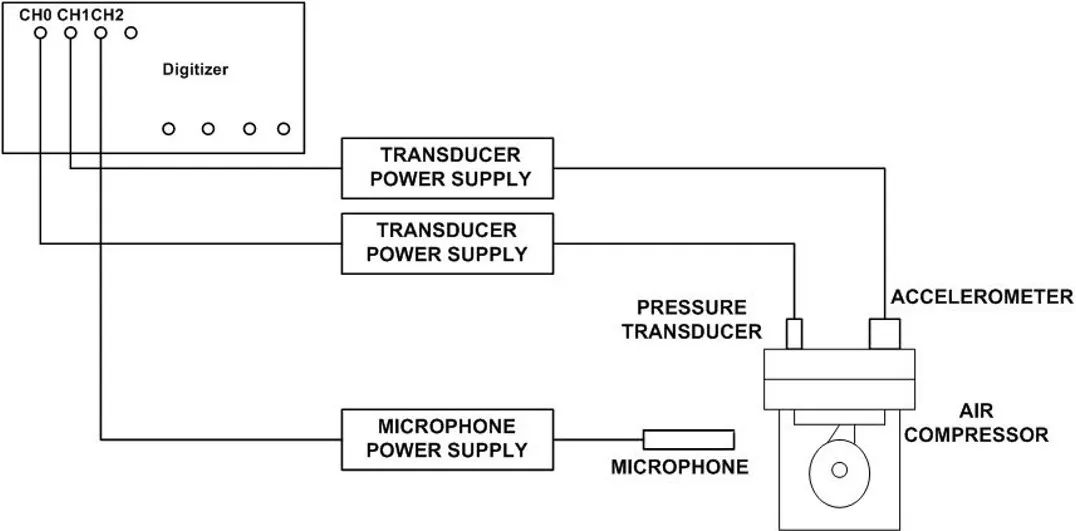

针对空气压缩机的案例,我们常见于产线上。

▲图8: 空气压缩机实验场景原理图

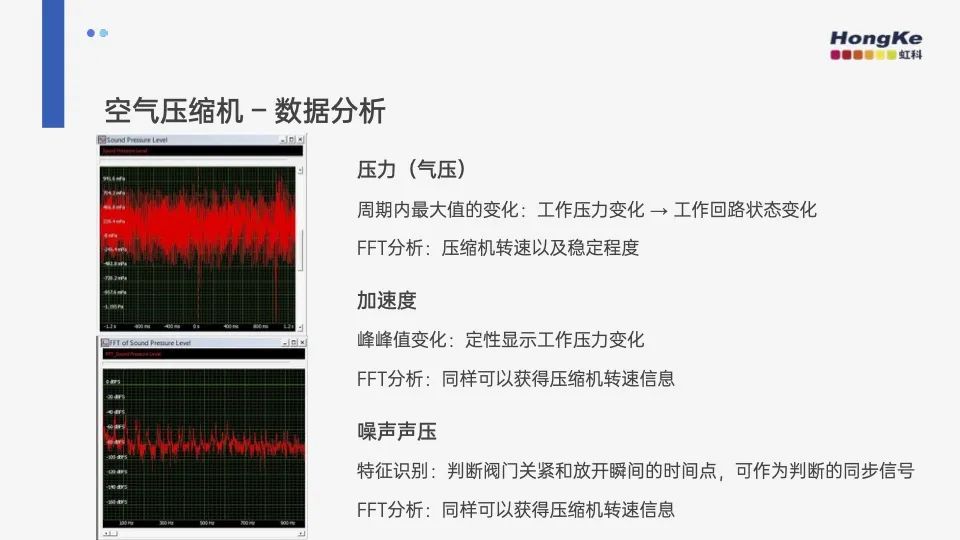

为了实现气动控制,我们需要一个空气压缩机作为气源。空气压缩机的控制器基于平均值进行负反馈控制,但对于小波动无法准确控制。因此,我们可以添加传感器进行诊断和检测。在实验场景中,通过数采卡、供电、变送器和传感器构成了数采检测系统的硬件部分。通过压力和加速度传感器的频域分析,我们可以推断压缩机的转速和工作状况。使用麦克风进行声音波形分析,可以确定阀门状态变化的时间点。综合多种传感器的信息,进行相互验证和共同锁定问题的思路是可取的。

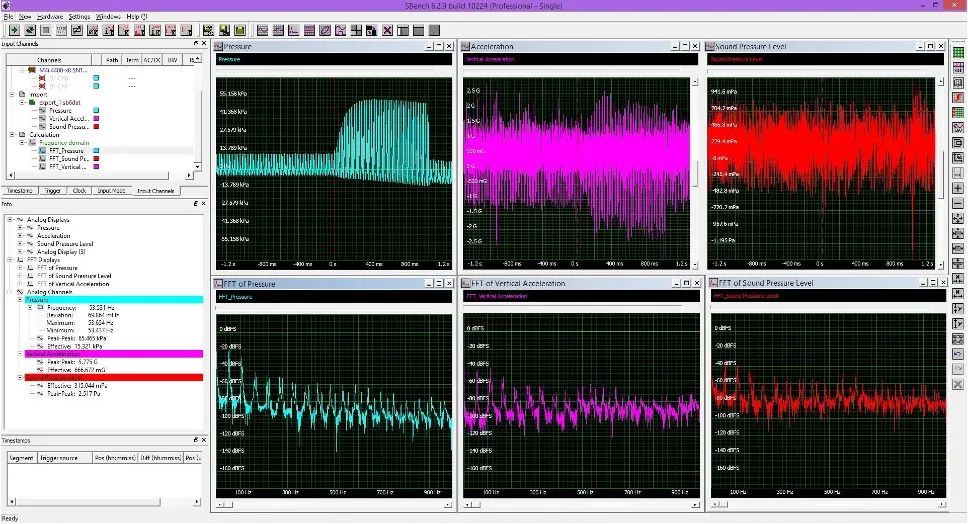

▲图9: 信号采集结果

▲图9: 信号采集结果

▲图10: 数据分析结果

在实际应用中,根据实际情况选择合适的传感器,利用数采卡上的多余通道对相邻工位的情况进行测量,可以降低升级成本。

3.2

三相电机

现在我们来看一下三相电机的例子。

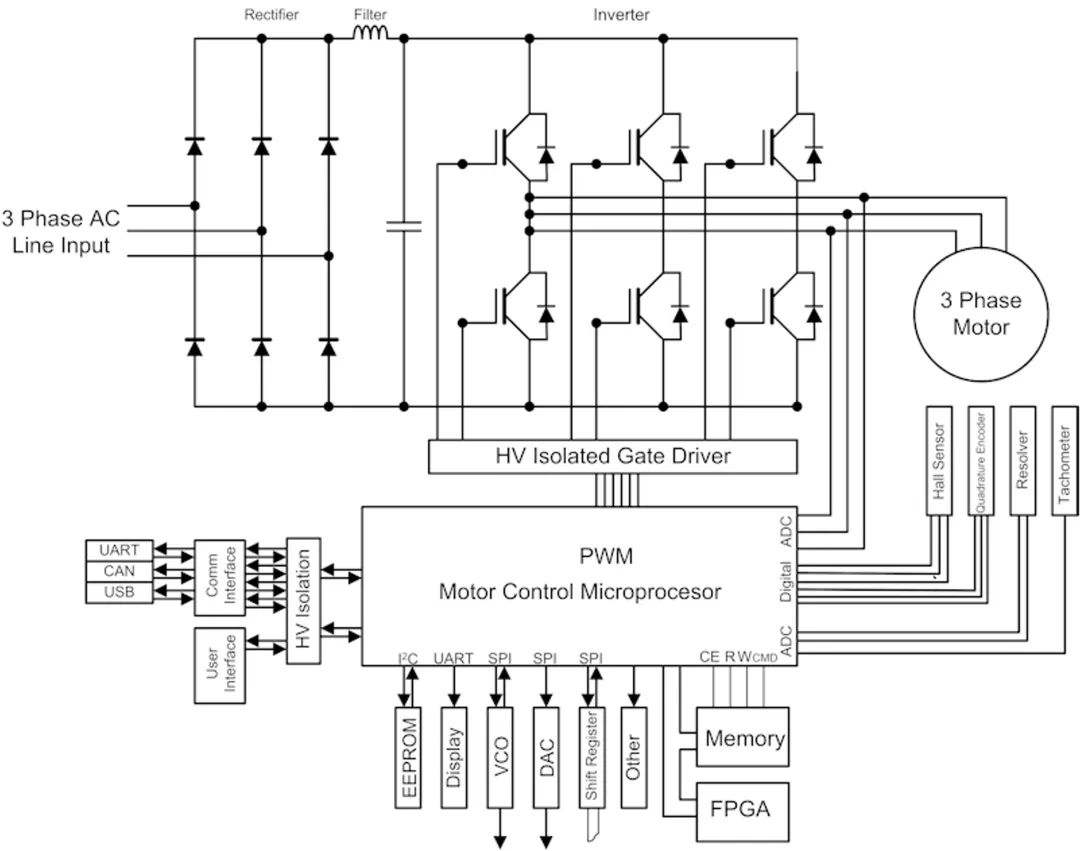

工业中,大部分小型电机采用PWM驱动。PWM信号是由专门的芯片产生,主控制器通过编码器反馈位置信息并调节控制参数。然而,控制器并不了解电机的详细情况,只需确保运行位置无误即可。若想了解电机细节,可以采集三相PWM电压和电流。其中,电流传感器用于电流采集。

▲图11: PWM驱动参与的工业流程

通过分析结果,我们可以进行一些判断,如检查电压相位分布是否正确,判断控制器老化和效率降低,以便维护或更换。通过频率分析,我们还可以推测电机转速和传动系统是否存在打滑问题。异常增大的电流信号可能表示电机在某位置遇到较大阻力,指导轨道维修和故障排查。若生产中出现这种情况,可能意味着产品尺寸超出限制或存在潜在缺陷。

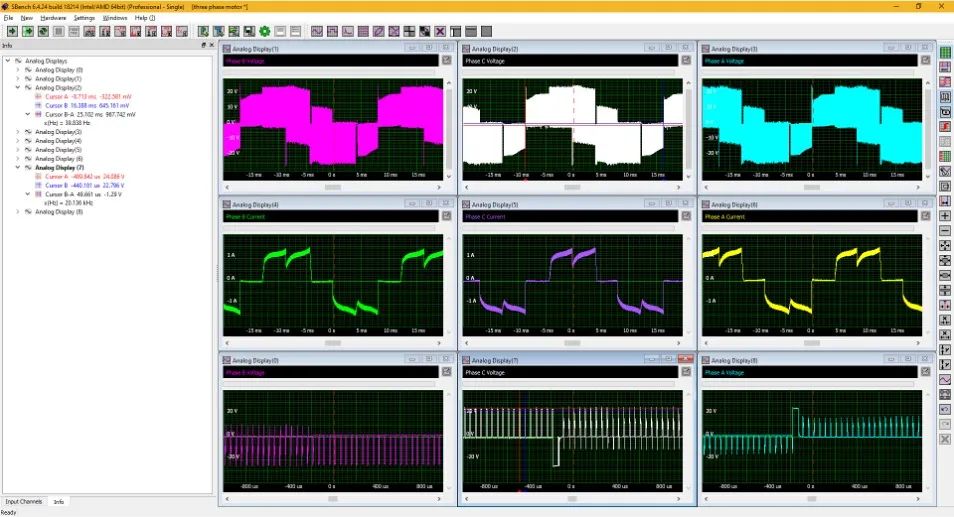

▲图12: 采集效果

3.3

超声应用

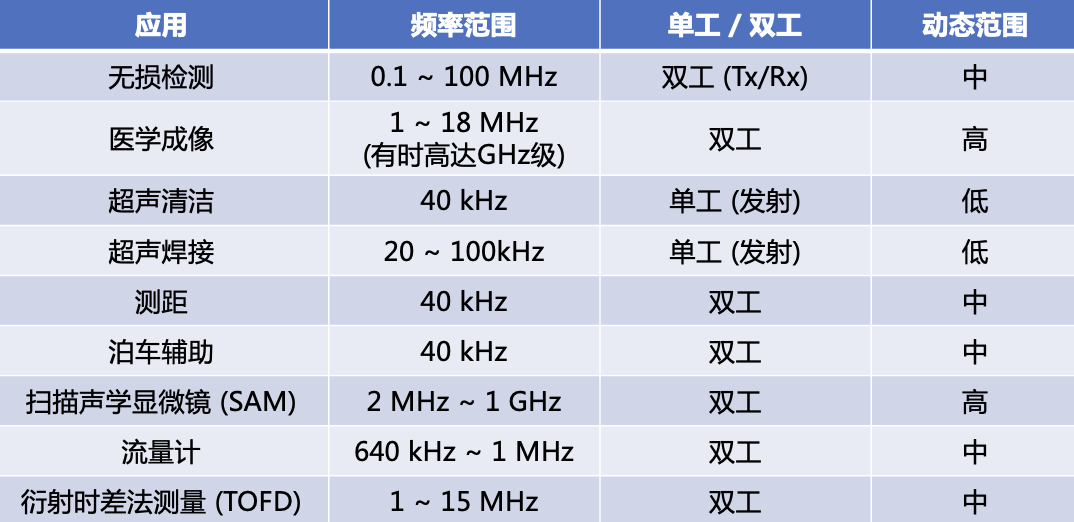

工业和其他行业中广泛使用超声技术。超声测量通常采用高带宽的仪器级麦克风和高速数采卡。根据奈奎斯特采样定理,数采卡的采样率至少需要是被测超声频率的两倍。为了准确测量,我们通常选择采样率是被测频率的5到10倍甚至更高的数采卡。

▲ 表1: 不同应用的频率范围、单工/双工、动态范围信息比较

通过FFT分析,我们可以观察到原始信号右侧的浮动是由低频杂散噪声引起的。通过电脑的强大计算能力,我们可以进行低延迟的软滤波处理,去除这些杂散噪声。另外,我们还可以根据触发点将多次超声脉冲信号对齐并取平均,以比较每个信号与平均信号之间的差异,从而检测异常脉冲。

▲图13:测试结果

-

检测

+关注

关注

5文章

4436浏览量

91369 -

智能化

+关注

关注

15文章

4819浏览量

55246

发布评论请先 登录

相关推荐

虹科直播 | 超哥来了!看汽修专家如何拿捏高速抖动难题!

rfid工业读写方案,赋能产线高效生产管理

虹科方案 领航智能交通革新:虹科PEAK智行定位车控系统Demo版亮相

天拓四方:工业数据采集网关在智能边缘计算与实时数据处理的应用

【直播回顾】虹科产线实时数采检测方案——高速采集助力智能化升级

【直播回顾】虹科产线实时数采检测方案——高速采集助力智能化升级

评论