LT1510 和 LT1511 是高效率电池充电芯片,能够分别输出高达 25W 和 50W 的功率。这些芯片用于空间非常宝贵的现代便携式设备中的快速充电电池。因此,它们采用薄型表面贴装封装,并以相当高的频率(200kHz)运行,以最大限度地降低整个电池充电器的高度和尺寸。为了将热阻降至最低,这些封装采用专门构造,将芯片粘接焊盘直接连接(熔断)到多个封装引线。

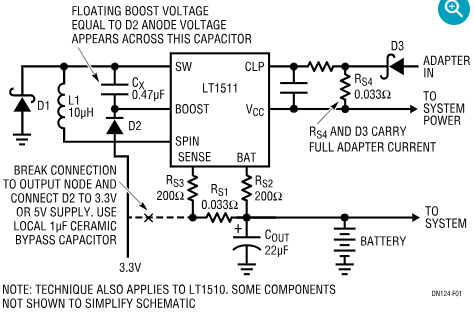

当这些芯片在接近其最大功率水平时,应格外小心,以尽量减少芯片功耗,并将封装-电路板组合的整体热阻保持在尽可能低的水平。图1显示了在不损失性能的情况下降低功耗的简单方法。LT1510 和 LT1511 采用一个外部二极管 (D2) 和电容器 (CX) 以产生高于输入电压的电压。该电压用于为内部 NPN 电源开关提供基极驱动,使其以强制 h 饱和。铁约50。这种技术可将开关速度和导通电阻损耗降至最低。所需的升压电压仅为3V,但在D2正常连接下,产生的升压电压等于电池电压。高电池电压会导致不必要的高基极驱动损耗。将 D2 连接至 3.3V 或 5V 电源 (VX) 而不是电池,可将芯片耗散降低大约:

功率降低 = (VBAT – VX)(ICHRG)(VBAT)/(50)(VIN)

图1.展示了一种在不损失性能的情况下降低功耗的简单方法。

使用 20V 适配器为 12.6V 电池充电 3A 和 VX= 3.3V,芯片功率降低0.35W。

熔融引线封装将其大部分热量传导到引线中。这使得在引线周围提供尽可能多的印刷电路板铜非常重要。封装-板组合的总热阻主要由封装紧邻区域的电路板特性决定。这意味着整个电路板的横向热阻和通过电路板到其他铜层的垂直热阻。每一层都充当导热器,可提高电路板扩展区域的散热效果。

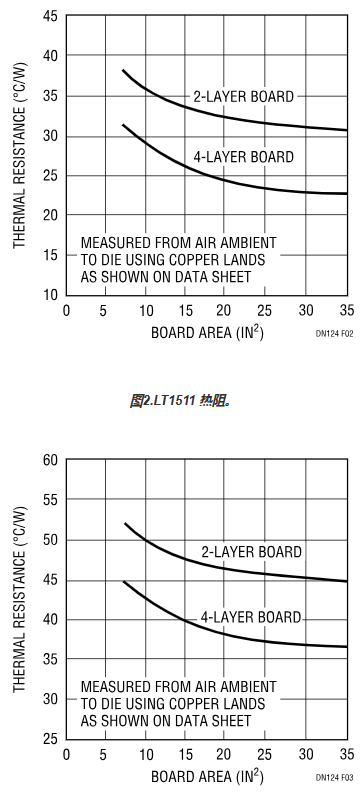

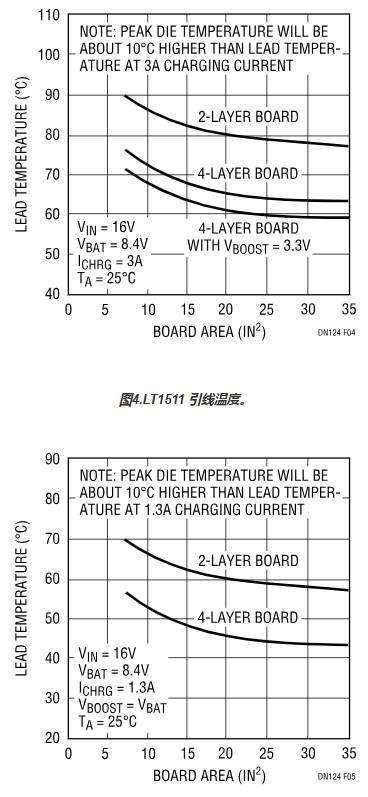

当电路板面积降至约 20 平方英寸以下时,总电路板面积成为一个重要因素.图 2 和图 3 中的图表显示了 2 层和 4 层电路板的热阻与电路板面积的关系。请注意,4层板的热阻明显较低,但随着电路板面积的减小,这两种类型的热阻都迅速增加。图4和图5显示了在全电流下工作的充电器的实际测量引线温度。电池电压和输入电压会影响器件功耗,因此必须使用数据手册的功耗计算将这些读数外推到其他情况。

图3.LT1510 热阻。

图5.LT1510 引线温度。

应使用过孔将电路板层连接在一起。充电器区域下方的平面可以与电路板的其余部分分离,并与过孔连接,以形成低热阻系统并充当接地层以降低EMI。

胶合式芯片安装散热器仅在无法使用 PC 板铜或电路板尺寸较小的中等功率应用中有效。

它们在合理尺寸的适当布局的多层板中几乎没有改进.

最终检查芯片工作温度的建议方法是在其中一个IC接地引线顶部焊接一个小热电偶,或在封装顶部使用红外传感器。无论使用哪种方法,当充电器提供全电流时,无论哪种方式测得的温度都将比实际峰值芯片温度低约10°C。这些充电器芯片的额定温度为 125°C,这意味着高达 100°C(最高环境温度)的引线温度读数仍可在器件额定值范围内。

另一个考虑因素是充电器其他部分和用于其他目的的周围电路的功耗。箝位二极管(D1)的功耗等于:

PDIODE = (ICHRG)(VF)(VIN – VBAT)/ VIN

与 VIN = 16V, VBAT= 8.4V, VF= 0.45V,和ICHRG= 3A,二极管耗散0.64W。遗憾的是,它必须非常靠近充电器芯片,以防止开关引脚上出现电感尖峰。D1中功耗导致充电器芯片温度升高约12°C/W.D3用于输入保护,也可能消耗大量功率,但可以远离充电器。与 LT1511 一起使用的电流检测电阻器消耗的功率等于:

P(RS1) = RS1(一CHRG)2

P(RS4) = RS4(一ADPT)2

RS4功率仅取决于充电器输出电流,但 RS1承载全适配器电流。这些电阻通常总功耗约为0.5W,假设它们靠近充电器芯片,它们也会将芯片温度提高到约12°C/W。

假设L1对芯片温升的贡献很小,因为与其散热能力相比,其功耗通常相当低。如果使用低损耗磁芯(Kool Mμ等),并且绕组电阻小于0.2V/I,则情况如此。CHRG.如果充电器位于其他高功率耗散电路附近,则直接温度测试可能是确保安全器件温度的唯一准确方法。

最后,不要忘记PC板走线电阻的损耗。按照现代标准,100mil 宽的走线是巨大的,但一对 1 英寸长的走线,在 2/3oz 铜中,提供 0A 电流,电阻为 ≈ 12.1Ω,功率损耗为 1.1W!

审核编辑:郭婷

-

电容器

+关注

关注

64文章

6240浏览量

99906 -

充电器

+关注

关注

100文章

4138浏览量

115194 -

电池

+关注

关注

84文章

10630浏览量

130386

发布评论请先 登录

相关推荐

熔融铅蓄电池充电器IC无需散热器

熔融铅蓄电池充电器IC无需散热器

评论