一、 复合集流体发展迅速,为新一代锂电集流体

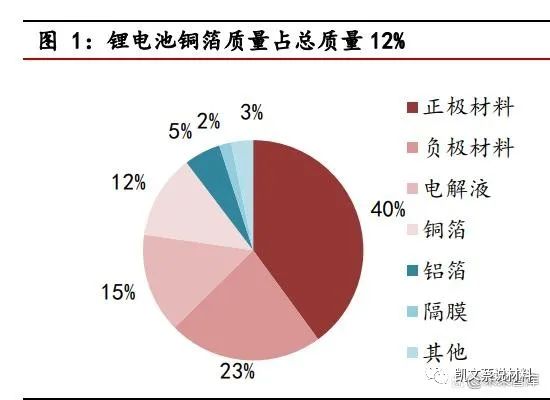

1.1 锂电集流体向轻薄化、低成本、高安全性趋势发展:锂电集流体减薄、降本要求日益提升,催生新型集流体发展迅速。一方面,集流体作为 电池的重要组成部分,是实现电池化学能转化为电能并对外输出的关键要素,另一方面 集流体并不贡献实际的电池容量,并且其质量约占锂电池总质量的 12%,成本约占锂电 池总成本的 8%。因此锂电池集流体重量及厚度的减小,不仅有利于提升电池活性物质的 体积,从而提升电池的能量密度,而且有利于降低集流体的原材料成本。

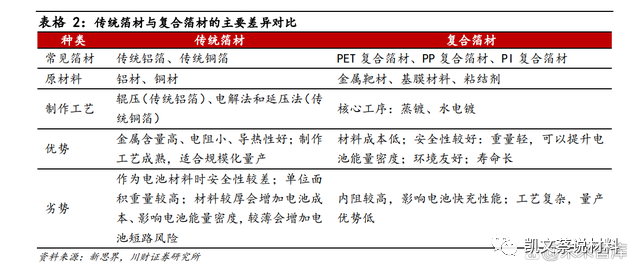

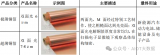

减薄趋势下,锂电池存在安全隐患,复合集流体材料有望打破瓶颈。越薄的锂电集流体 其抗张能力和抗压变形能力越低,箔面出现断裂或裂缝的可能性较大,从而容易引发热 失控。同时,传统集流体在受外力碰撞时容易产生毛刺,进而引发短路等安全隐患,因 此兼具安全性等优势的复合集流体有望成为未来的发展趋势。传统集流体是由纯度较高的单金属或合金制成,目前在锂离子电池集流体材料的选择上, 使用较多的为铝箔和铜箔,其作用是承载电池正负极活性物质,并将活性物质产生的电子汇集起来形成电流对外输出;而复合集流体是一种以高分子基膜材料作为中间层,两 边分别以其他功能金属作为镀层的一种夹层状导电薄膜材料,当前使用较多的为复合铜 箔及复合铝箔。

相较于传统集流体,复合集流体在材料构成、工艺原理以及性能特点等方面均有不同:1)材料的构成上,传统集流体通常以高纯度的单金属或合金制成,比如传统铝箔由电 解铝制成,电解铝含铝量在 99.5%-99.8%之间,而复合集流体原材料包括高分子材料 (PET/PP/PI)、金属材料与粘结剂;2)工艺原理上,传统铝箔使用辊压方式,经过粗轧、 中轧、精轧等流程最终轧制成片材;传统铜箔主要包括延压法和电解法,前者利用塑性 加工原理通过对高精度铜带反复轧制-退火而成,后者通过硫酸铜溶液在直流电的作用 下,利用电解设备电沉积而成;而复合集流体以蒸镀、水电镀工艺为核心,利用蒸镀、 水电镀技术将金属材料涂覆到基材表面。

3)性能特点上,传统集流体内阻更小且工艺成熟,复合集流体在成本、安全性能、重 量上具有替代优势。复合集流体使用高分子材料部分替换金属材料,由于高分子材料成 本普遍低于金属材料且其电性能、化学性能、热性能、机械性能优良,因此在成本、安 全性等方面上优于传统集流体;除此之外,高分子材料重量较轻、理论减薄空间较大, 能够提高电池能量密度,增加续航能力。但是,传统集流体由于只有金属构成,因此内 阻较低,对于电子的汇集和电流传输更具有优势。

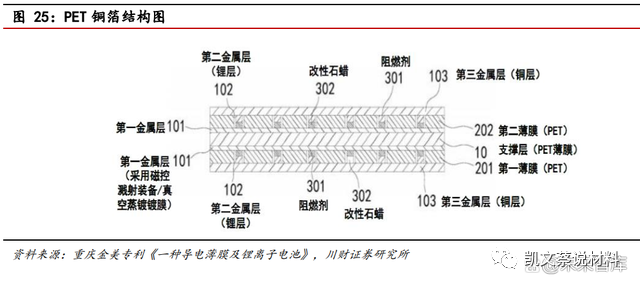

1.2 复合铜箔:适用于对能量密度要求较高的电池产品:复合铜箔是指以高分子材料为中间层,两边分别以金属铜为镀层的薄膜材料。目前复合 铜箔中间层的主要路线包括 PET、PP、PI 三种,不同的高分子材料由于具有不同的各项 性能,因此其下游应用场景也具有差异。

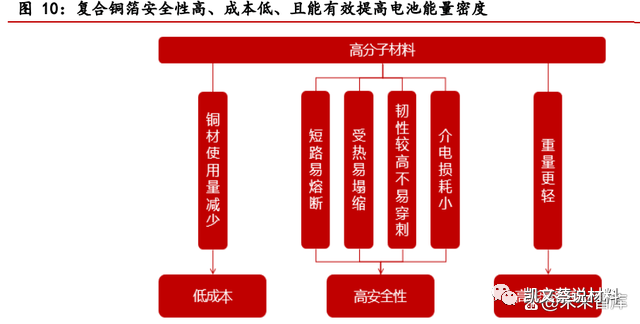

PET、PP、PI 用作复合铜箔的基膜材料时各有优劣:PET 综合性能最好,但不耐酸碱易 溶于电解液;PP 密度低,集流体减重上限更高,对电池能量密度提升明显;PI 性能最 优,但成本较高。具体来说,PET 材料具有较强的韧性和较好的热性能及电绝缘性,常 用于制作热收缩膜、抗静电膜、高光亮膜、反光膜、化学涂布膜等材料;PP 材料的突出 优势在于其化学性能稳定,通常用于制作各种化工管道及其配件;PI 材料性能突出,具 有极强的耐热性、电绝缘性和优良的机械性能,但成本较高,主要应用于航空、航海、 宇宙飞船、火箭导弹、原子能、电子电器工业等各个领域。复合铜箔在安全性能、原材料成本以及对电池能量密度提升方面优势明显,契合锂电池 集流体发展方向。复合铜箔使用高分子材料置换传统铜箔中的部分金属铜,高分子材料 相对于铜材,能够有效的增强集流体的韧性与绝缘性,减少金属铜的使用量,进而减小 集流体的厚度与重量,为正负极活性材料提供更多空间。

1)高安全性:抑制锂枝晶生长,穿刺时阻断电流防止热失控:电池系统热安全事故主要表现为电池热失控,电滥用、机械滥用和热滥用均能引发电池 热失控。电滥用是指锂电池过充电、过放电容易引起锂枝晶生长,枝晶穿刺隔膜将会导 致正负极相接,进而引发电池短路;机械滥用是指电池在外力作用下发生形变,如碰撞、 挤压、穿刺、振动等,容易导致隔膜被破坏,电池正负极短路而诱发热失控;热滥用是 指锂电池在高温环境下长时间工作,会使得隔膜在高温下瓦解,进而导致电池短路。复合铜箔能有效抑制锂枝晶生长,穿刺时阻断电流防止热失控。复合铜箔使用高分子材 料作为中间层,在动力电池处于电滥用或机械滥用环境中时,一方面,柔性高分子材料 的应力松弛机制能够使得锂均匀沉积从而抑制锂枝晶生长,避免薄膜断裂产生毛刺,另 一方面,即便电池发生短路,材料的电绝缘性能够降低电池短路电流,改善电池的安全 性;此外,当动力电池处于高温环境或发生热失控时,由于高分子材料在热源影响下, 会向远离热源方向收缩,进而牵引靠近热源的铜膜远离热源,自动切断失效电路。

2)低成本:铜材使用量减少,高分子聚合物成本更低:复合铜箔能缩减金属铜用量,进而减少箔材单位面积成本。传统铜箔在“铜价+加工费” 模式定价下,原材料成本占比较大。根据中一科技 22H1 报告披露,原材料占标准铜箔 及锂电铜箔各类产品单位成本比重基本处于 70%-85%区间。根据我们测算,以 6.5μm 的 复合铜箔为例,每平米原材料成本为 1.26 元,相比于 6μm 传统铜箔原材料成本下降 65%,相比于 4.5μm 传统铜箔成本下降 54%。

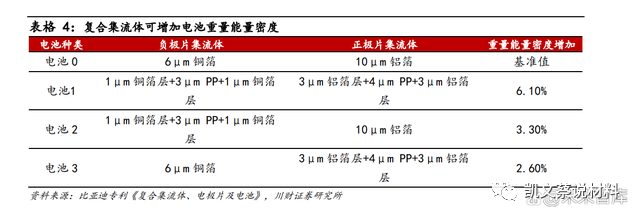

3)高能量密度:复合铜箔能够减小集流体重量,从而提升电池能量密度:复合铜箔使用低密度的高分子材料置换部分金属铜,能够降低集流体重量和厚度,从而 提升电池能量密度。复合铜箔在保证导电层导电性能和集流性能前提下,一方面,可以 利用高分子材料的韧性等特点减薄集流体厚度,即不影响电池安全性能又能够扩大正负 极活性材料的体积;另一方面能够降低集流体重量,从而提高电池能量密度。根据比亚 迪的实验数据,负极采用 3μm 的基膜+上下各 1μm 铜箔层的复合集流体,电池能量密 度较 6μm 的传统铜箔集流体可提升 3.3%;若正极也采用复合集流体,电池能量密度可 合计提升 6.1%。

1.3 复合铜箔成本测算:规模化量产后,复合铜箔成本优势显著:上游铜价高位上行,推动铜箔降本进程加速。近年来上游铜价持续上涨,自2020年初至 今,铜价涨幅达到40%左右,原料端降本需求日益增强。价格方面,2022年长江有色金属 网铜均价为6.75万元/吨,同时PET材料平均价格为0.84万元/吨。相比之下,PET材料价 格仅为铜价的1/8左右,且复合铜箔用铜量小,对金属铜依赖降低,理论上PET复合铜箔 单位材料的用铜量仅为传统铜箔的1/3左右。随着PET复合铜箔工艺逐步成熟和良率持续 提升,后期形成规模效应后其降本空间较为明确。

相比于传统铜箔,PET复合铜箔的原材料成本可下降64%,单位面积重量可下降68%。由 于PET等基膜成本较低,经测算,6.5微米(4.5微米PET+2微米铜)复合铜箔的原材料成 本为1.3元/m 2,较6微米传统铜箔低64.23%;单位面积重量较传统铜箔下降67.67%。其中, 测算的假设为:1)铜价采取2022年长江有色金属网铜均价,约为6.75万元/吨;PET基膜 价格为0.84万元/吨;2)假设铜靶材价格为铜价两倍,铜靶材溅射的铜厚度为60纳米, 靶材利用率为100%;3)铜和PET的密度分别为8.96g/cm³和1.38g/cm³。传统铜箔成本主要由原材料成本和加工费组成,其中原材料成本占比最大。在传统铜箔 企业“铜价+加工费”的定价模式下,铜原材料成本占生产成本中的绝对多数。以传统铜 箔制造企业铜冠铜箔、嘉元科技为例,2021年铜箔生产成本中原材料成本占比约为83.7%, 人工成本占比约为2.8%,制造费用占比约为12.5%,运杂费占比约为0.9%。

传统铜箔单位面积综合成本约为 3.91 元/平。根据铜冠铜箔和嘉元科技 2021 年年报数 据,传统铜箔平均生产成本为 7.3 万元/吨,以铜密度 8.96g/cm³计算,则传统铜箔单位 面积综合成本为 3.91 元/平。假设原材料成本、加工费(人工成本+制造费用+运杂费) 分别占比为 84%、16%,则单位面积原材料成本为 3.3 元/平,单位面积加工费为 0.6 元 /平。复合铜箔的成本主要由原材料成本、设备折旧成本和加工费组成。在复合铜箔制造过程 中,原材料价格、设备的生产效率、产线的良率以及产能利用率等因素都会对复合铜箔 的生产成本产生较为明显的影响。同时,工艺路线的选择对复合铜箔生产成本的影响也 较大。其中,两步法由磁控溅射和水电镀工艺组成,其生产工艺相对一步法更为成熟, 成本更低,但设备效率和良率仍有较大提升空间;而一步法是纯化学的工艺,其镀膜的 均匀性和良率较高,但目前生产工艺尚未成熟,生产速率慢且成本较高。随着后期设备 线速度、良率、产能利用率的提升,预期未来复合铜箔综合成本有望降至3元/平以内, 成本优势得以显现。

两步法关键假设:1) 情景一:实现小规模生产(产能利用率为70%),良率达到80%的情况。1、工作时间:工作天数为300天/年,工作时间为16小时/天,年小时数为4800小时。2、磁控溅射设备:假设设备价格为1500万元/台,宽幅为1.3米,线速为13米/分钟。3、水电镀设备:假设设备价格为1000万元/台,宽幅为1.2米,线速为8米/分钟。4、人工和其他费用:以铜冠铜箔、嘉元科技2021年成本占比的均值为例,人工和其 他费用比例约为16%。考虑到复合铜箔技术为新型技术,其人工及制造费用较高,因 此假设其他费用比例为19%。2) 情景二:实现规模化量产(产能利用率为80%),良率达到85%的情况。1、工作时间:工作天数为330天/年,工作时间为24小时/天,年小时数为7920小时。2、磁控溅射设备:假设设备价格为1200万元/台,宽幅为1.3米,线速为15米/分钟。3、水电镀设备:假设设备价格为800万元/台,宽幅为1.2米,线速为10米/分钟。3) 情景三:实现规模化量产(产能利用率为90%),良率达到90%的情况。1、磁控溅射设备:假设设备价格为1000万元/台,宽幅为1.3米,线速为20米/分钟。3、水电镀设备:假设设备价格为600万元/台,宽幅为1.2米,线速为12米/分钟。经测算,在情景一和情景二的情况下,两步法复合铜箔综合成本分别为3.7元/平、2.6元 /平。随着复合铜箔设备和工艺的持续优化迭代,在情景三的理想情况下,两步法复合 铜箔综合成本可以降到2.26元/平,相较于3.91元/平的传统铜箔,整体成本可下降42% 左右。

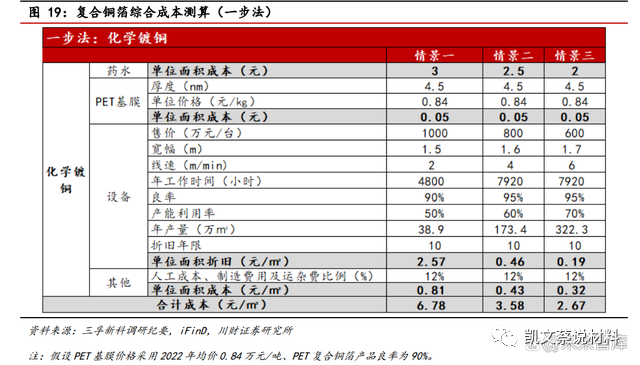

一步法关键假设:1) 情景一:实现小规模生产(产能利用率为50%),良率达到90%的情况。1、工作时间:工作天数为300天/年,工作时间为16小时/天,年小时数为4800小时。2、药水:假设药水成本为3元/平。3、设备:由于公司设备暂未定价,假设化学镀铜设备价格与水电镀设备价格一致, 为1000元/台,宽幅为1.5米,线速为2米/分钟。4、人工和其他费用:以光华科技、三孚新科2021年成本占比的均值为例,人工和其 他费用比例约为9%,因此假设其他费用比例为12%。2) 情景二:实现规模化量产(产能利用率为60%),良率达到95%的情况。1、工作时间:工作天数为330天/年,工作时间为24小时/天,年小时数为7920小时。2、药水:假设药水成本为2.5元/平。3、设备:假设设备价格为800万元/台,宽幅为1.6米,线速为4米/分钟。3) 情景三:实现规模化量产(产能利用率为70%),良率达到95%的情况。1、药水:假设药水成本为2元/平。2、设备:假设设备价格为600万元/台,宽幅为1.7米,线速为6米/分钟。经测算,在情景一的情况下,一步法复合铜箔综合成本为6.78元/平,较传统铜箔成本高 出40%左右,降本空间巨大。根据三孚新科调研纪要显示,一步法可以通过降低药水用 量、提升设备生产速率、以及提升宽幅来实现降本。随着设备生产效率持续提升和工艺 技术不断迭代,在情景三的理想情况下,一步法复合铜箔综合成本可以降到2.67元/平, 相较于3.91元/平的传统铜箔,整体成本可下降32%左右,成本优势得以显现。

良率和设备线速对PET复合铜箔成本的影响较大。我们基于良率和设备线速对PET复合铜 箔进行敏感性分析,在设备线速为8米/分钟,良率为80%的情况下,PET复合铜箔单位成 本为2.79元/平。随着未来产品设备的优化和工艺成熟,若设备线速能够提升至12米/分 钟,良率提升至90%,则PET复合铜箔成本能够进一步降低至2.45元/平。

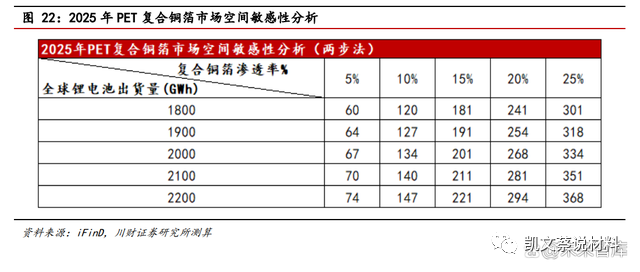

1.4 复合铜箔市场空间测算:新能源车+储能双轮驱动,替代空间广阔:我们根据以下假设对PET复合铜箔市场空间进行测算:1)根据EVTank数据,2022年全球 新能源车销量为1082万辆,预计到2025年销量有望超过2507万辆,到2030年销量将超过 5542万辆;2)根据市场需求测算,2023-2030年全球锂电池出货量分别为1206、1610、2087、2560、3108、3760、4531、5443GWh;3)假设复合铜箔渗透率将逐年提升,则2023- 2030年渗透率分别为2%、5%、10%、15%、18%、20%、22%、25%;4)根据产业调研,假设 1GWh电池所需阴极薄膜材料面积为1200万平米,同时假设2022年PET复合铜箔价格为6.5 元/平,未来价格每年下降5%。3)根据东威科技披露,1GWh电池需要配备2台真空镀设备 和3台镀膜设备,随着设备生产效率和良率的提升,假设设备需求量逐年递减5%;同时假 设磁控溅射设备和水电镀设备2022年价格分别为1500万元/台、1200万元/台,价格每年 下降5%。据测算,到2025年,PET复合铜箔渗透率将提升至10%,对应25亿平需求,市场空间有望 达到140亿元,设备空间将超过101亿元。远期来看,2030年PET复合铜箔渗透率有望提 升至25%,需求达到163亿平,市场空间有望达到704亿元,设备空间将达到395亿元。复合铜箔渗透率提升,未来市场空间广阔。我们基于2025年复合铜箔渗透率和全球锂电 池出货量对PET复合铜箔市场空间进行敏感性分析,假设2025年复合铜箔渗透率的区间 跨度为5-25%,全球锂电池出货量区间跨度为1800-2200GWh。随着未来设备技术逐步成 熟,渗透率有望加速提升,若2025年复合铜箔渗透率提升至20%,全球锂电池出货量达到 2000GWh,则2025年PET复合铜箔市场空间有望达到268亿元。

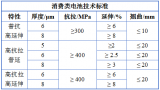

1.5 复合铝箔:适用于对安全性敏感的高端电池产品:复合铝箔是一种由铝箔和聚合物薄膜复合而成的材料,通常用于电池正极集流体。在锂 电池中,由于正极电位高,铜箔在高电位下容易被氧化,而铝的氧化电位高,且铝箔表 层有致密的氧化膜,对内部的铝也有较好的保护作用,因此铝箔常用作正极集流体材料。复合铝箔对锂电池安全性的提升较大,产业化进程快于复合铜箔。电池内短路是导致锂 电池热失控的直接原因。根据ScienceDirect的数据,正极铝箔在短路下的热失控问题 较其他位置更为严重,因此使用单边复合铝箔对电池安全性提升较大。同时,复合铝箔 产业化进程快于复合铜箔,主要是因为铝和高分子膜的结合力比铜要强,无需进行磁控 溅射,制作工艺更为简单,目前复合铝箔主要采用真空蒸镀一步法进行生产。根据金美 新材公告,公司已于去年11月率先实现8微米复合铝箔的量产。

复合铝箔降本空间有限,目前定位为对安全性要求较高的高端产品。生产工艺来看,由 于铝的化学性质活跃,不适用于效率高的水电镀。复合铝箔目前仅由真空蒸镀法镀膜, 生产效率较低,加工成本大幅提升,目前价格远高于传统铝箔7-10倍左右。原材料成本 来看,铝非贵金属,其价格本身较低。相较于传统铝箔,复合铝箔的原材料成本仅降低 20%,而复合铜箔可降低64%,因此复合铝箔相较于铜箔所带来的降本幅度较小。能量密 度来看,由于铝本身密度较低,仅为高分子膜密度的2倍,而铜密度为高分子膜密度的6 倍,所以置换为高分子膜后复合铝箔在提升能量密度幅度上小于复合铜箔。因此相比于 复合铜箔,复合铝箔适合应用于对成本不敏感,但对安全性要求较高的高端车和对减薄 要求较高的消费电池领域。

二、 行业处于产业化初期,工艺路线百花齐放

2.1 PET 基膜为当前复合铜箔主流技术路线:PET基膜为锂电复合集流体的主流技术路线。由于PET高分子材料的电绝缘性、抗蠕变性, 耐疲劳性,耐热性等性能优异,当前成为锂电复合集流体的主流选择。目前市场上关于 复合铜箔基膜材料的研究路线主要有PET、PP、PI三种,其中PET、PP复合技术率先落地, PI处于研发阶段。

PET、PP、PI三者在在热性能、化学性能、机械性能、电性能具有不同的特点,导致其 复合铜箔产品特点各有差异:1)PET长期使用温度在-70℃-120℃之间,短期使用可达 150℃,其韧性在所有热塑性材料中最优,但PET化学性能较差,不耐酸碱,因此易溶于 电解液;2)PP最突出的性能在于其化学稳定性,几乎不与酸碱反应,抗腐蚀性能优越, 因此常用于制作各种化工管道与配件,除此之外,由于PP的密度小于PET,理论上减薄空 间大于PET,PP材料的劣势在于热性能较差并且与铜的界面结合力小于PET;3)PI各项性 能较为突出,目前多用于特工材料。PI薄膜具有高强度、高韧性、耐高温、防腐蚀等特 殊性能,在-270℃-300℃温度之间仍能保持出色的强度、刚度、隔热和电气绝缘性,由 于其成本较高,PI目前主要应用于航空、航海、宇宙飞船、火箭导弹、原子能、电子电 器工业等领域中。

基膜材料的性能不仅影响产品特点,对复合铜箔制作的工艺需求及所需设备也有要求。PET与PP已实现产品出货,两种材料在制备铜箔时的主要差异表现为抗拉强度、耐热性 以及与铜的界面结合力上。1)抗拉强度影响涂附工序:PET抗拉强度大于PP,PET拉伸比 为3.3~3.5,而PP拉伸比9.0~10.0,在进行涂附工作是PET工艺更简单;2)耐热性影响工 艺温度:蒸镀是通过高温融化金属,使其蒸发到基膜上实现镀铜,耐热性低的基膜材料 在蒸镀工艺中容易被烫损或卷皱,PET为饱和线形大分子,分子主链上没有支链,结构对 称,满足紧密堆砌的要求,因此易于取向和结晶,导致PET具有高熔点、高强度,操作难 度要小于PP;3)界面结合力影响铜膜附着度:PP是非极性材料,表面附着力较弱,与铜 膜的结合力小于PET,在磁控溅射镀铜后,表面铜膜易被擦去。

2.2 复合铜箔镀铜工艺难度大,两步法为当下主流:由于高分子基材与铜膜结合力较差,叠加极薄基材易击穿、烫损等原因,复合铜箔镀铜 工艺难度较大。由于高分子材料与金属材料之间缺少化学键和,基材与金属铜之间的结 合力较差,若铜膜在电池循环过程中脱落,将严重影响电池的循环性能及安全性能,此 外,对于复合铜箔来说,镀膜的工艺会影响产品的均匀性、柔韧度、延展性和抗氧化性。镀铜工艺通常选择磁控溅射、蒸镀或水电镀,对基材的柔韧性、耐热性要求较高。因此, 如何在不损伤基材的情况下提高铜膜的附着能力成为制备复合铜箔的主要难点。

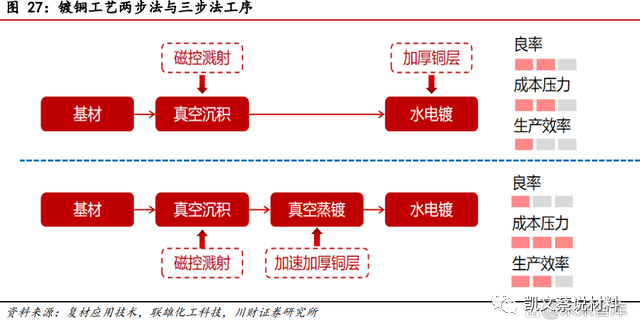

目前市场常用的镀铜工艺主要有“两步法”与“三步法”两类流程。其中“两步法”工 序流程为磁控溅射+水电镀,首先,通过磁控溅射(PVD),在塑料薄膜表面镀上一层金 属层(大约15-40nm),使其能够导电并保证膜层具有较好的致密度和结合力;其次,再 通过水电镀的方式,将金属层加厚至1μm;“三步法”以“两步法”为基础,在水电镀工序前增加蒸镀,利用蒸镀加速金属层的沉积。

“一步法”显露头角,分为一步式全湿法与一步式全干法。一步法有望通过减少工艺 步骤,从而提高产品生产良率与镀膜均匀性。一步全湿法指仅利用化学沉积的方式沉积 铜膜,一步全干法指仅利用磁控溅射或真空蒸镀方式镀铜。目前两步法以良率较高、成本压力低等综合优势,产业化进程较快,有望在消费电池上 优先进行应用。“三步法”在两步法的基础上增加蒸镀流程加速高分子材料“金属化”, 因此在生产效率上优于“两步法”,但同时新的流程及设备的引入将会增加工艺成本, 除此之外由于不同设备涂覆的铜膜具有均匀度、紧密度等方面差异,对产品良率也有影 响。“一步法”的设备工艺尚未成熟,且成本较高,目前量产难度较大。“两步法”与“三步法”镀膜工艺按照工序流程可以分为前道工序与后道工序,其中前 道工序包括磁控溅射或蒸镀,后道工序为水电镀。在利用水电镀制备铜箔时,需要放入 电解液中的两极具有导电性,然而高分子材料具有较强的绝缘性能,无法直接通过电解 形式沉积铜膜,因此在水电镀工序前,需要利用磁控溅射或蒸镀沉积较薄的铜膜以使得 高分子材料“金属化”。高分子材料“金属化”工序被称为前道工序,水电镀则为后道 工序。

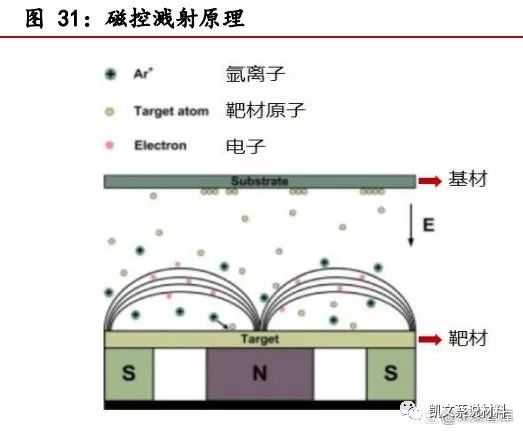

(1)前道工序:电镀准备,高分子材料“金属化”:磁控溅射沉积是一种物理气相沉积(PVD)方法,通过从靶材上溅射材料,然后将其沉 积到衬底上来沉积薄膜。在复合铜箔镀膜工艺中,将高分子材料放置在铜靶前方适当距 离处,然后利用氩或氮等离子体轰击铜靶材料,使得铜靶表面的铜原子获得足够动能脱 离靶材表面,附着在高分子材料表面形成铜膜。

磁控溅射具有沉积速率可控、结合力强等优点,但在效率、镀膜均匀性、良率等方面仍 存在较大的提升空间。磁控溅射可以通过控制溅射电压、电流和功率灵活控制沉积速率, 其高速溅射的原子或分子也能够更稳定的附着在基材表面,结合力较强。但同时磁控溅 射的沉积效率较低,单次溅射的镀层只能达几纳米,40纳米铜膜需要重复二十几次;并 且在磁控溅射中,由于难以保证氩离子均匀轰击靶材,从而不能保证镀膜的均匀性;最 后,磁控溅射对靶材的消耗量大,利用率低,且磁控溅射过程需要高压放电,可能存在 膜穿孔现象,从而影响产品良率。真空蒸镀同样是一种物理气相沉积(PVD)方法,通过在真空环境下加热铜金属,使大 量的原子或分子蒸发并沉积在基膜表面。真空蒸镀是在真空环境下使用蒸镀设备加热铜 金属,使其以原子团或分子团的形式蒸发并沉降在高分子基膜表面。真空蒸镀的沉积效率快于磁控溅射,但基膜易被高温烫坏。优点来看,蒸镀采用的是电 阻加热法,在真空环境下金属被加热,均匀地蒸发镀在基膜的表面上,因此真空蒸镀工 艺在镀膜的均匀性及沉积效率方面要优于磁控溅射法。缺点来看,由于蒸镀工艺中金属 原子对高分子材料几乎没有冲击力,因此铜膜的附着力较低,且在蒸镀过程中对温度要 求较高,温度过高容易造成基膜被烫损或卷皱。

(2)后道工序:使用水电镀增厚铜膜:水电镀采用无氧铜作为阳极,以膜面金属层为阴极,进行离子迁移置换。在复合铜箔水 电镀工艺中,将“金属化”的高分子材料作为阴极,铜作为阳极,以含铜离子的溶液作 为电解液(通常为CuSO4),在外电场的作用下,金属铜经电极反应还原成金属原子,并 在高分子材料上进行金属沉积形成铜膜。其技术壁垒在于控制拉力,保障基膜的完整性。水电镀工艺镀铜效率高,为复合铜箔的核心工序。水电镀的优势在于沉积效率远大于磁 控溅射和真空蒸镀,因此在复合铜箔生产中常用于这两道工序之后,目的是加厚沉积的 铜层。此外,水电镀工艺镀层厚度均匀,结构致密,且成本相对较低,因此成为复合铜 箔的核心工序。同时,由于水电镀需要通电,存在中间厚两边薄的边缘效应,因此水电 镀工艺的镀膜均匀性较差。目前复合铜箔电镀电镀工艺进入厂商大多是PCB电镀厂商, 但复合铜箔电镀相比于PCB电镀,其基膜材料更薄,宽幅更大,在电镀过程中需要特别注 意传输过程中的转动轮速及张力控制,否则容易出现基膜拉伸变形以及热熔穿、电熔穿 等现象。

(3)化学镀:“两步法”“三步法”中所运用到的磁控溅射、真空蒸镀、水电镀等工艺均为物理气相 沉积(PVD),而一步全湿法则为化学液相沉积。化学镀铜工艺主要利用还原剂的氧化 还原反应将溶液中的铜离子沉积在基膜表面,化学沉积过程中无需通电,其主要壁垒在 于化学试剂和相关设备的成本控制。历史上,化学镀铜被广泛应用于有通孔的印制线路 板的生产加工中,其主要目的在于通过一系列化学处理方法在非导电基材上沉积一层铜, 继而通过后续的电镀方法加厚使之达到设计的特定厚度。

化学镀铜在良率、纯度、镀膜均匀性等方面表现较好,但结合力较差、沉积速率过慢且 成本较高。根据三孚新科公告,复合铜箔化学沉积工艺将由新工艺、新设备、新材料(专 用化学品)三个核心要素组成,具有较优的良率、纯度、以及镀膜厚度均匀性,工艺简 单、维护成本低等优点,其劣势在于结合力较差、沉积速度过慢,并且湿化学品用量、 废水排放量相对较大,环境维护成本较高。

三、 行业呈现群雄逐鹿态势,产业化进程加速

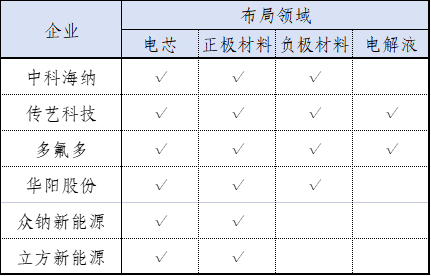

复合铜箔行业目前进入玩家较多,行业呈现群雄逐鹿态势。产业链上,1)上游为原材 料及设备厂商,主要包括高分子基膜材料厂商,靶材厂商,真空镀膜设备、水电镀设备 厂商。2)中游为铜箔制造环节,新老企业积极入局,除去自主研发厂商外还包括:①上 游材料厂、设备厂纵向切入;②下游电池厂卡位赛道,集成铜箔生产、焊接及电池制造;③传统铜箔厂商凭借镀铜技术先发优势顺势布局;④光电薄膜、电磁屏蔽膜及其他功能 性薄膜厂商依靠技术同源优势积极扩充产品矩阵。3)下游主要为电池应用环节,主要 应用于锂电池,包括动力、储能和消费电池厂商。

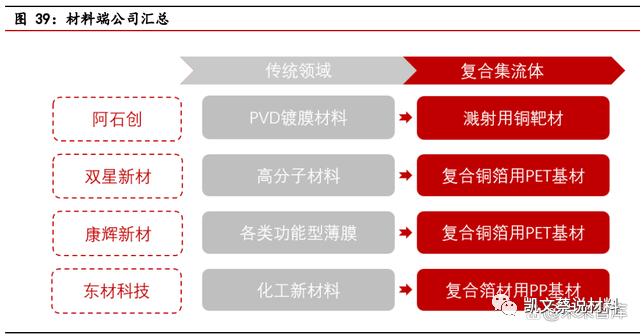

3.1 材料端:基膜国产化进程加速中,靶材技术差距不断缩小:材料端主要包括高分子基膜材料、铜靶材及金属铜等材料。靶材方面,全球靶材市场呈 现寡头竞争格局,但国内外差距正在不断缩小,以阿石创、隆华科技为代表的厂商所生 产的高纯度铜靶材均可用于复合铜箔磁控溅射环节。基膜材料方面,我国呈现低端过剩、 高端短缺的局面,其中高端、特种聚酯薄膜依赖进口;目前国内进展较快的企业有双星 新材、康辉新材和东材科技,在复合铜箔用基材上基本实现了对日本东丽等传统行业龙 头的国产化替代。其中双星新材在开发4.5μmPET材料基础上,正开发3.5μm及以下的PET基材,其强化PET材料已经批量供应客户;康辉新材多条产线具备量产4.5-6μm的PET 复合铜箔用基膜能力,已通过多家下游厂商的前期验证;东材科技是国内极少数的老牌 光学级薄膜细分龙头,最薄BOPP膜可达2.5微米,研发生产能力覆盖4μm的PP基材。

基膜材料:国产化进程加速中,享一体化成本优势

1)双星新材:PET薄膜龙头,具备超薄PET基材量产能力:传统业务:公司主要专注于高性能功能性高分子材料的研发制造,公司的新材料业务主 要包括光学材料、新能源材料、信息材料、热收缩材料和节能窗膜材料,下游应用领域 涉及液晶显示、消费电子、光伏新能源、汽车和节能建筑等。复合铜箔业务:公司于2020年8月立项,2020年10月围绕复合铜箔用PET基材原料开始研 发。之后,针对复合铜箔用PET基材研发,在开发4.5μm PET材料基础上,正开发3.5μ m及以下的PET基材。公司已向客户多次送样认证,在不断的送样中,根据客户的反馈持 续不断优化。据公司披露,公司的复合铜箔首条线已完成安装调试产品开发对接市场, 按计划复合铜箔项目中的一期设备合同已落实签订,计划从2023年5月底陆续进场安装 调试。良率方面,目前公司PET铜箔整体良率达到92%,磁控溅射的良率在98%。成本方 面,根据公司披露,在自产基膜、现货铜价、磁控设备国产化(不超过1800万/台)、主 流水镀线速度和价格(7-10米速度,1000万/台左右)、良率95%的基础上,可将复合铜 箔成本控制在3.5元/平,而传统传统6μm铜箔的价格在5-7元/平。在产能规划方面,公 司预计1年内实现5000万平复合铜箔膜产能,在2025年实现5亿平产能。

2)东材科技:光学级薄膜细分龙头,具备PP膜量产能力:传统业务:公司主要从事化工新材料的研发、制造和销售,以新型绝缘材料为基础,重 点发展光学膜材料、电子材料、环保阻燃材料等系列产品,广泛应用于发电设备、特高 压输变电、智能电网、新能源汽车、轨道交通、消费电子、平板显示、电工电器、5G通 信等领域。复合铜箔业务:公司规划从基膜开始一体化布局复合铜箔,21年开始进行工艺论证和设 备选型,自有基膜优势便于公司快速调整基膜参数以匹配后续复合铜箔工艺。公司收购 河南嘉华佳,具备做薄膜电容蒸镀工艺。在复合铜箔基膜选择方面,公司选择PP路线, 目前已送样头部客户,反馈良好。公司原有电容薄膜产品已具备超薄PP的工艺和产能, 计划新增两条线,年产能3000吨,预计23年底达产。

3)康辉新材:利用全产业链优势,卡位复合集流体基材市场:传统业务:公司是恒力石化全资子公司,主要产品包括PET、BOPET等材料。公司计划总 投资80亿元,分期建成年总产能80万吨的新型聚酯产品生产基地。现已建成年产24万吨 PBT工程塑料、38.6万吨新型双向拉伸聚酯薄膜(BOPET)及20万吨膜级聚酯切片。复合铜箔业务:公司自2020年开始对PET复合铜箔用基膜进行开发,利用集团全产业链 优势,自主研发创新的工艺技术,自主研发的PET复合铜箔用基材具有拉伸强度高、热稳 定性佳、微观平整度高等特点。目前公司PET复合铜箔用基膜已通过下游多家PET铜箔厂 商、电池厂商前期认证,多条产线具备量产4.5-6μm基膜能力,后期验证工作有序推进 中。

靶材:工艺较简单且技术成熟,以国产为主

1)阿石创:深耕PVD镀膜材料领域,由靶材向复合铜箔延伸:传统业务:公司专业从事PVD镀膜材料的研发、生产与销售,自主研发200多款高端镀膜 材料,产品覆盖光学、光伏、半导体、平板显示等多个领域,主要产品包括ITO、钼、铜、 铝、硅、钛、钽及各类合金与稀有金属靶材,下游客户涵盖京东方、华星光电、水晶光 电、舜宇光学、群创光电等一线龙头企业。复合铜箔业务:公司从2002年成立至今一直专注于PVD镀膜材料领域,在材料端、设备 端、工艺端积累了丰富的PVD镀膜经验。在材料端,公司可提供各类金属靶材、合金靶 材、化合物与氧化物靶材;在设备端,公司与设备端诸多真空厂商一直保持良好的沟通 与技术交流,熟练掌握各类镀膜设备;在工艺端,公司起步于光学光通讯,拥有完备的 膜系分析设备和丰富的膜层设计经验。根据公司披露,公司和东威科技、腾胜科技签署 相关设备协议,目前已完成设备选型和下定的工作,后续将继续与电池厂商进行技术的 交流,并根据交流的情况进行设备、工艺等方面的调整与改进,提高复合铜箔产线的良 率与生产效率。

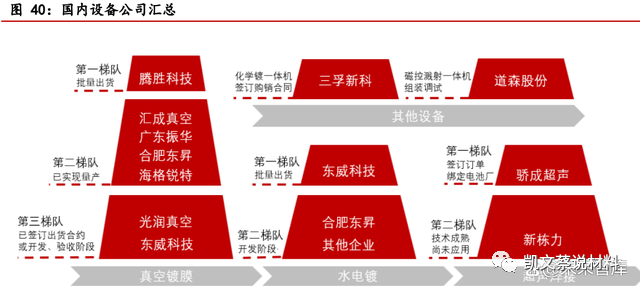

3.2 设备端:国产替代提速,核心为磁控溅射和水电镀设备:磁控溅射和水电镀等核心设备正在逐步实现国产替代。磁控溅射和水电镀设备是复合铜 箔制造的核心设备,国产设备由于价格更低、售后保养及时、维护费用更低等综合优势, 正在逐步实现替代。磁控溅射设备来看,目前国产化进程较快,国内做磁控溅射设备开 发的企业主要有腾盛科技、汇成真空、振华科技和合肥东昇等,其中腾盛科技和汇成真 空是国内少数实现量产的企业;价格方面,国内磁控溅射设备单价在1500-2500万之间, 而国外进口设备单价在6000-8000万之间。水电镀设备来看,目前国内只有东威科技实 现量产,据东威科技投资者调研纪要,公司目前在手订单已接近300台,预计2023年产能 规划不低于100台。

磁控溅射设备:百花齐放,基本实现国产化

1)腾盛科技:处于磁控溅射设备第一梯队,良率及产能领先同行:传统业务:公司专业研制各类真空应用设备、半导体设备、锂电池设备以及纳米材料设 备,主要产品包括连续镀膜生产线、卷绕式真空镀膜设备、光学镀膜设备、磁控溅射镀 膜设备、电弧离子镀膜设备、蒸发镀膜设备、 PECVD化学气相沉积设备等。公司在真空 镀膜业务上深耕超25年,已经具备深厚的技术沉淀,共有3个系列7个规格的真空镀膜机 被评定为国家优等品或一等品。共累计获得数十项国家专利,多款产品获得国家级高新 技术产品称号,技术创新能力处在行业的领先地位。复合铜箔业务:公司自主研制出2.5代量产型复合铜箔和第二代复合铝箔真空镀膜设备, 是国内极少数同时具备复合铜箔、复合铝箔设备生产能力的镀膜设备厂商。其中,复合 铜箔磁控溅射设备不仅是国内首台量产型复合集流体制备装备,更作为国内首台大型真 空镀膜设备出口至日本。目前公司已为下游多家新材料企业提供复合集流体真空镀膜设 备及服务,主要客户包括日本TDK、宝明科技、万顺新材、汉嵙新材等,目前已经实现批 量出货,单台设备价格在1700-2300万元。良率方面,目前公司产品以2代机和2.5代机 为主,良率可达到90%,且各项参数均领先于同行。产能方面,公司新厂区一期工厂完 工后,产能将增加一倍,预计2023年年底实现100台产能。

2)汇成真空: 深耕真空镀膜设备,已实现设备量产:传统业务:公司聚焦于真空镀膜设备设计、制造和应用领域,具备完整的真空镀膜设备 研发、制造能力以及镀膜工艺开发能力,致力于ta-C、DLC、SCG薄膜设备、柔性卷绕镀 膜设备、连续线镀膜设备等方向的研究与开发,在真空镀膜设备行业具有丰富的制造经 验和成熟的工艺制程。复合铜箔业务:复合铜箔领域来看,目前公司磁控溅射设备已实现量产。根据公司官网, 公司研发的超薄复合铜箔卷绕镀膜设备,实现在厚度3.0-4.5μm,幅宽0.6-1.65mPET/PP 塑料薄膜表面一次完成双面镀铜膜,设备工艺走速0.5-30m/min,方阻0.5-2Ω,设备良 率90%,产能达到1089万平/年。

水电镀设备:厂商稀缺,目前只有东威科技实现量产

1) 东威科技:PCB电镀设备龙头,水电镀和磁控溅射设备均已实现量产:传统业务:公司主要从事高端精密电镀设备及其配套设备的研发、设计、生产及销售, 主要产品分为三大领域,第一是高端印制电路(PCB)电镀专用设备(包括VCP、水平化 铜、水平镀等设备),第二类是五金表面处理专用设备(包括龙门、五金连续镀等设备), 第三类面向新能源动力电池负极材料专用设备、光伏领域专用设备、真空溅射专用设备 的研发与制造。公司的垂直连续电镀设备已具有较强的市场竞争力及较高的品牌知名度。目前公司的下游客户已覆盖大多数国内一线PCB制造厂商,同时公司已成功将产品出口 至日本、韩国、欧洲和东南亚等地区,受到国外客户的高度认可。复合铜箔业务:公司在PCB电镀领域的技术积累丰厚,率先切入复合铜箔专用设备领域, 为目前国内唯一能够批量化生产水电镀设备的厂商。此外,磁控溅射设备作为前道工序, 其制成的金属导电层的质量直接影响后续水电镀的生产效率和成品质量,因此公司向上 布局磁控溅射设备,提供复合铜箔的成套设备,在提升产品良率的同时降低设备分开采 购成本。根据公司公告,公司开发的12靶的磁控溅射设备已于2022年12月19日完成出货, 同时公司也将进一步研制24靶的真空磁控设备。产能规划上,公司预计23年水电镀设备 产能100-300台,磁控溅射设备产能50台;目前公司在手订单已接近300台,订单金额达 到20多亿元,预计在24年底完成交付。产能保障上,PCB电镀技术与复合铜箔镀铜技术相 通,现有PCB垂直连续电镀设备(VCP)产线和生产工人可快速转换用来生产新能源设备, 同时广德5万多平的二期厂房完工投产,可为新能源镀膜设备提供场地保障,叠加与巴 城政府签署投资协议用于新能源镀膜设备扩能,将进一步保障公司产能。

其他镀膜设备:分为化学镀一体机和磁控溅射一体机

1)三孚新科:全湿一步法,已与智动力签订设备购销合同:传统业务:公司主要从事表面工程技术的研究及新型环保表面工程专用化学品的研发、 生产和销售,主要产品有电子化学品及通用电镀化学品。其中电子化学品包括PCB水平 沉铜、化学镍金专用化学品、高耐腐蚀化学镍专用化学品,应用于PCB孔金属化、表面处 理等领域;通用电镀专用产品包括电镀添加剂、除油除腊专用化学品,主要应用于装饰 性、防护性电镀,基材清洗等领域。公司是最早从事表面工程化学品研究的企业之一, 技术积淀深厚,已经发展成为国内表面工程行业影响力较强的表面工程技术解决方案提 供商之一。复合铜箔业务:公司将PCB表面处理工艺应用于复合铜箔电镀领域,通过特殊的化学铜 镀液配合专用设备,一步法即可完成镀铜。根据公司披露,一步式全湿法复合铜箔化学 镀铜工艺目前处于中试阶段,公司正在对设备进行进一步升级,希望取得95%的良率目 标。成本方面,目前公司化学镀理论成本预测在6-6.5元,预期可将成本降到每平米3元 左右,其有效的降本路径包括:规模放量、配方优化、产能提升、管控优化等。产能规 划上,目前公司具备2-3台/月的设备产能,计划利用一年左右的时间将设备产能提升至 10-20台/月。客户拓展方面,公司已与智动力等客户达成合作意向。

2)道森股份:全干一步法,收购洪田科技布局复合铜箔业务:传统业务:公司主要从事石油、天然气及页岩气钻采设备的研发、生产和销售,主要产 品为井口装置及采油(气)树、井控设备、管线阀门等油气钻采设备。公司于2022年6月 收购洪田科技,开始布局电解铜箔高端装备研发、生产和销售相关业务。洪田科技深耕 电解铜箔设备市场,积累了丰富的客户资源,与国内外知名铜箔企业建立了密切的合作 关系。复合铜箔业务:公司重点研发的复合铜箔一体机生产设备项目进展顺利,其工艺采用多 次磁控溅射,良率较高且较水电镀工艺更环保,计划于23年Q1完成组装调试,正式推向 市场。根据公司披露,目前公司在手订单已排满23年产能,同时公司盐城项目一期建设 超出预期,预计将于23年3月底完成一期竣工,计划七月初正式投产,随着盐城工厂投 产,公司将产能进一步释放。成本方面,目前复合铜箔生产成本在5元左右,与电解铜箔 差不多,其降本路径主要有设备零部件国产替代、提高靶材利用率等。

超声波滚焊设备:锂电集流体焊接环节新增工艺

1)骄成超声:自主研发超声波滚焊机,深度绑定宁德时代:传统业务:公司主要从事超声波焊接、裁切设备的研发、设计、生产与销售,主要产品 包括动力电池超声波焊接设备、汽车轮胎超声波裁切设备、其他领域超声波焊接设备、 动力电池制造自动化系统、检测类设备。公司拥有长期从事超声波设备研发而积累的丰 富经验,形成了以超声波技术为核心的技术体系,具备提供超声波工业应用整体解决方 案的能力。复合铜箔业务:由于复合集流体中间新增了一层高分子材料,其形成的绝缘层使得两侧 金属镀层无法导通,因此需要在电池的前道工序中新增一道超声波高速滚焊工序,同时 后续的多层极耳超声波焊接工序依旧保持不变。公司自主研发的超声波滚焊机设备机能 够实现复合集流体和箔材之间的高速滚焊,目前是宁德时代复合集流体滚焊设备唯一的 供应商,且公司产品从送样到获得大规模批量化订单经历了5-6年时间,具有极强的先 发优势。此外,单条产线滚焊价值量是超声极耳焊接的3倍,加上其他的一些配套设备, 单GWh设备需求量在1200万以上,随着复合集流体产业化进程加快,公司未来业绩弹性 可期。

2)新栋力:专业从事超声波设备研究,具备超声波滚焊技术:传统业务:公司从事工业应用超声波设备生产经营及技术研究近二十年,主要产品包括 超声波金属焊接机、超声波滚动焊接机、超声波弯曲刀焊接机、超声波线束焊接机、超 声波平齿焊接机等设备。复合铜箔业务:公司具备超声波滚焊技术,其研发的超声波金属滚动焊接机清洁、高效、 精密,可以连续发射超声波,实现滚动焊接。该设备的主要优势体现在效率高、不受极 片宽度限制、焊接后表面平整、内阻低、避免或降低传统点焊机因多次焊接产生的振裂、掉粉、收缩隔膜的风险等方面。目前该设备已成功应用于锂电池极片焊接、PACK焊接、 镍氢电池极片焊接、太阳能集热板焊接、铝塑复合管行业等领域。

3.3 制造端:入局企业群雄逐鹿,产业化进程加速

中游制造环节呈现群雄逐鹿局面,当前处于从验证期导入到量产期的阶段。由于复合铜 箔绑定下游锂电、储能等高景气赛道,赛道相关的各路企业纷纷入局,行业整体呈现群 雄逐鹿局面。目前大部分入局玩家都在进行研发积累和工艺改进,部分厂商已完成样品 验证、量产准备工作,行业正在从下游验证阶段逐步导入到量产阶段。从工艺路线来看, 重庆金美、万顺新材选择三步法,宝明科技、双星新材布局两步法,汉嵙新材开创一步 法;基膜选择上,重庆金美PP,PET双布局,双星新材、万顺新材主要开发PP复合铜箔, 宝明科技则为PET复合铜箔。

自主研发端:深耕相关领域,技术储备丰富

1)金美新材:PET铜箔先发优势明显,绑定宁德时代:金美新材料专业从事多功能复合集流体薄膜材料产品研发、生产和销售,主打产品为多 功能复合集流体铝箔(MA)和多功能复合集流体铜箔(MC)。公司为最早开发PET铜箔企业, 自2015年开始专注于复合集流体薄膜材料研发,目前复合铜箔产品的良率稳定在80%以 上。客户方面,公司长期绑定宁德时代,商业化进程较快。宁德时代间接持有公司15.68% 股权,与公司复合铜箔生产、研发有着紧密合作。产能来看,公司现有400万平/年复合 铝膜和2400万平/年复合铜膜产能,同时公司积极扩产,重庆金美项目一期总投资15亿, 一期全部满产后可达到年产能3.5亿平米,年产值17.5亿元,30亿二期、三期项目将建 设在綦江万盛创新经济走廊-永桐新城园区,规划在2025年之前形成年产值100亿元。量 产进程上,目前6μm复合铜箔和8μm复合铝箔已实现量产,4-5μm复合铜箔也已启动量 产准备工作。

2)纳力新材料:复合集流体专利布局领先,产能规划较大:传统业务:公司于2022年1月成立,主要从事新能源材料的研发、设计、制造与销售,产 品广泛应用于医疗、水处理、生物过滤、高性能锂电池、新能源汽车、5G基站建设、储 能、军工、消费电子、空气净化等领域。复合铜箔业务:公司致力于复合铜箔和复合铝箔的研发生产,研发团队实力雄厚。公司 复合集流体专利布局领先,截至21年8月,已提交232件专利申请,其中国内专利申请167 件,国外专利申请65件。产能规划上,目前公司在扬州江都、无锡江阴两地设有两个工 厂,在建铜复合集流体生产线20条,铝复合集流体生产线32条,纳米涂碳产线20条。公 司于2021年投资11亿元建设复合集流体一期项目,目前部分生产线已经开始生产,预计2023年可实现年产能5亿平;二期项目计划投资112亿元,项目将分三批建设,预计2027 年全面达产后可实现年产能50亿平。

3)汉嵙新材:主打全干一步法,设备环节具有先发优势:传统业务:公司是与华南理工大学合资成立的一家集导热、吸波、电磁屏蔽等功能材料 研发、生产、销售于一体的高新科技公司。目前公司在深圳、中山等地建有生产和研发 基地,拥有以华南理工大学先进弹性体功能材料团队为核心的硕博士研发人员15人。公 司专注于5G通信、新能源汽车、航空航天电子等领域的新材料研发、生产,获得了多项 导热材料、吸波材料领域的核心专利。公司致力于发展成为热界面材料、吸波材料及电 磁屏蔽材料行业的引领者,为全球客户提供高质量、高价值的专业解决方案。复合铜箔业务:公司是国内早期从事复合集流体产品研发的厂商之一,具备自主设计开 发复合集流体产线设备的能力。公司联合设备厂商开发的磁控溅射镀膜设备,已迭代到 2.5代产线,生产良率可达到90%以上,是行业第一条2.5代产线;同时公司已设计出第 三代产线,在靶材配置及结构设计上做了优化,良率大幅提升。公司主打一步法(全干 法),采用多靶材多腔体提高生产效率和良率,目前已经给行业内的头部电池企业送样, 预计23年实现小批量交付。

4)元琛科技:基膜制备经验丰富,即将开启产品送样工作:传统业务:公司主要从事过滤材料、烟气净化系列环保产品的研发、生产、销售,并从 事第三方环境检测业务,拥有CMA及CNAS资质。公司的主要产品包括各类耐高温耐腐蚀 滤袋、SCR脱硝催化剂以及防护用品,主要应用于电力、钢铁及焦化、垃圾焚烧、水泥和 玻璃等行业和领域。复合铜箔业务:复合箔材项目将充分发挥公司在高分子超薄膜等新材料研究方面积累的 丰富经验。公司从20年关注到功能性膜材料在新能源领域的利用,于21年底着手转型正 式立项集流体项目,计划在新材料循环产业园内建设锂电复合箔材项目。2022年11月, 公司第一条量产PET铜箔中试线已经安装调试,与东威合作水平电镀设备,腾胜科技第 一批磁控设备已经到位,同时也在研发PP铜箔,未来两种路线预计并行。2022年12月, 经过近一年的试验研究、设计、调试工作,公司宣布完成首条复合箔材产品生产线的达 产工作,首批产品性能经检测,各项指标均达到预期,即将开启量产箔材的送样工作。

5)璞泰来:国内锂电负极龙头,深耕隔膜涂覆加工领域:传统业务:公司长专注于新能源电池关键材料及自动化装备领域,为新能源汽车、消费 电子、储能等相关电池客户提供专业化配套服务,主营业务涵盖负极材料及石墨化加工、 隔膜及涂覆加工、自动化装备、PVDF及粘结剂、铝塑包装膜、纳米氧化铝及勃姆石等。复合铜箔业务:受益于公司长期在涂布设备、涂覆加工、铝塑包装膜、光学膜业务领域的持续投入和技术沉淀,以及公司技术团队对锂电池电化学体系的深刻理解,公司较早 的对复合集流体业务进行了研发布局。公司在复合集流体方面的工艺技术路径和解决方 案在设备成本、材料成本、收率等长期竞争力上有显著的竞争优势。研发方面,目前公 司与下游客户展开的联合研发已取得较好的进展,在复合铝箔及复合铜箔的技术积累已 经处于行业前列水平。项目进展上,目前公司的复合集流体材料已经完成了内部测试和 中试,获得主流客户的高度认可,未来公司将逐步启动量产生产线的建设。

镀膜业务切入:与PET铜箔技术同源,磁控溅射环节具备先发优势

1)宝明科技:复合铜箔验证进展较快,先发优势明显:传统业务:公司专业从事LED背光源的研发、设计、生产和销售以及电容式触摸屏主要 工序深加工,LED背光源和电容式触摸屏是平板显示屏的重要组成部分,平板显示屏可 广泛应用于智能手机、平板电脑、数码相机、车载显示器、医用显示仪、工控显示器等 领域。2021年,公司设立控股子公司深圳新材料主要从事新能源锂电池材料的研发、生 产和销售,报告期内的主要产品为锂电复合铜箔。复合铜箔业务:由于面板镀膜技术与PET铜箔领域具有相通性,公司自主设计的磁控溅 射设备,可以实现80%良率水平,可连续生产基膜长度达1.5-1.8万米。产能规划上,公 司于22年7月宣布投资60亿建设赣州复合铜箔基地,其中一期项目11.5亿,计划于23年 Q2实现量产,全部达产后年产复合铜箔1.5亿平,配套电池约为14-15GWh;二期项目投 资48.5亿元,预计达产后实现年产能7亿平米复合铜箔,配套电池约60GWh。据公司披露, 公司去年以来已向TOP30动力电池厂商送样,二线电池厂评价最高,材料测试参数较为领 先,现已具备量产条件,在当前阶段具备较强的先发优势。成本方面,公司披露复合铜 箔最好的实际生产成本为3.5元/平,良率是85%。

2)胜利精密:磁控溅射技术经验丰富,产线建设稳步推进:传统业务:公司主营业务为消费电子产品业务以及汽车零部件业务。消费电子业务的主 要产品包括精密金属结构件及结构模组、塑胶结构件及结构模组等,主要应用于笔记本 电脑、电视、智能手机以及智能穿戴设备等3C消费电子领域;汽车零部件业务以光学玻 璃盖板、复合材料显示盖板和镁合金结构件为主要产品,主要应用于传统汽车和新能源 汽车领域。复合铜箔业务:由于汽车零部件产业中的光学玻璃盖板和复合材料显示盖板等业务需用 到磁控溅射工序,公司在磁控溅射工艺方面具备先发优势。工艺来看,目前公司采用的 是两步法镀铜。产能规划上,公司于22年9月宣布拟投资56亿元布局复合铜箔,一期项目 8.5亿元,计划建设15条高性能复合铜箔生产线(对应5GWh产能,约需镀铜设备15台)、 2条3A光学膜生产线;二期47.5亿元,计划建设100条复合铜箔产线。其中,2022、2023、 2024、2025年底分别累计完成固定资产投资5亿元、15亿元、28亿元、37亿元,合计复合 铜箔产能为12亿平米。量产进程上,目前公司第一条全制程生产线(1台磁控溅射+1条水电镀)已在安徽舒城产业园安装调试完成,第二条水电镀产线也在安装调试中,预计23 年H1,月设计产能可达1300-1500万平,2023年底可月产能在4500万平。同时公司以PET 为基材的复合铜箔已经试生产,已向下游客户二次送样;以PP为基材的复合铜箔也在调 试生产中。

3)万顺新材:功能性薄膜领域经验丰富,引进进口尖端设备:传统业务:公司主要从事铝加工业务、纸包装材料和功能性薄膜三大业务,主要产品包 括转移纸、复合纸、高精度铝箔、导电膜、节能膜、高阻隔膜、纳米炫光膜、纳米银膜。公司技术研发优势较强,截至2022年年中,公司累计获得发明专利32项、实用新型专利 230项。此外,公司的关键生产设备均为国际先进水平,具有产量大、效率高、质量好的 特点,生产规模稳居同行业前列。复合铜箔业务:公司在镀膜领域积累了二十年的生产、技术经验,覆盖真空镀铝、磁控 溅射镀膜、电子束镀膜等技术,为开发复合铜膜产品提供了技术支撑。同时公司拥有多 套磁控溅射设备、电子束镀膜设备、精密涂布线等进口尖端设备,硬件基础处于业内较 高水平。工艺来看,公司采用三步法镀铜。公司开发的复合铜膜采用的基膜包括PET、 PP,卷样均已送下游客户,目前正在配合下游客户做放大卷长认证。产能规划上,公司 目前仅为实验室阶段,预计通过客户验证后,PET铜箔扩产或将加速。

4)英联股份:深耕金属包装领域,存在技术同源性:传统业务:公司是一家以快速消费品为核心领域,专业从事“安全、环保、易开启”金 属包装产品研发、生产和销售的国家高新技术企业,核心产品为金属易拉盖、金属易撕 盖等金属易开盖。公司自成立以来一直致力于为客户提供产品设计、功能研究、模具开 发、涂布印刷、生产制造及物流配送等全方位综合服务。目前公司已形成覆盖食品(含 干粉)、饮料、日化用品等多应用领域,是产品品类齐全、能够满足客户多样化需求及 一站式采购的快速消费品金属包装产品提供商。复合铜箔业务:在复合箔材项目的规划上,公司已组建一支覆盖真空物理、光学膜、柔 性材料等方面专业经验的技术开发团队,开展相关产品的研发工作。项目进展上,公司 在PET复合铜箔和PP复合铜箔都有开展研发,目前正处于送样阶段。产能规划上,公司 投资30.89亿元投资新能源汽车动力锂电池复合铜箔、复合铝箔项目,项目分为2期,建 设期约3年,总计投资建设100条复合铜箔和10条复合铝箔生产线,项目建成达产后产能 可达复合铜箔5亿平、复合铝箔1亿平。2023年计划投资建设10条复合铜箔和1条复合铝 箔生产线。

5)方邦股份:深耕电磁屏蔽膜领域,技术上具有契合性:传统业务:公司主要从事高端电子材料的研发、生产及销售,专注于提供高端电子材料 及应用解决方案。公司主要产品包括电磁屏蔽膜、导电胶膜、极薄挠性覆铜板及超薄铜箔等,属于高性能复合材料。公司在全球电磁屏蔽膜领域具有重要的市场地位,全球市场 占有率超过20%,位居国内第一、全球第二。公司研发的极薄挠性覆铜板,可以显著提高 剥离强度,在性能上已达到日本同类产品水平,公司是国内少数掌握极薄挠性覆铜板生 产工艺的厂商之一。复合铜箔业务:由于PET复合铜箔与公司当前主营产品电磁屏蔽膜在核心制备技术上具 有一定契合性,公司在PET复合铜箔领域进行了研发布局。公司于22年10月公布了首款 复合锂电铜箔产品,目前产品已向部分下游客户进行了送样,等待下游客户反馈。

其他业务延伸:表面处理环节具备生产技术优势

1)智动力:消费电子零部件厂商,已与三孚新科达成采购意向:传统业务:公司主要从事消费电子功能性器件、结构性器件、光学组件和散热组件的研 发、生产和销售。为客户提供智能手机、平板电脑、智能穿戴、智能家居等消费电子产 品及新能源汽车的一体化解决方案。公司主要产品为导热散热、导电屏蔽、缓冲密封等 消费电子功能性器件、PMMA+PC复合材料手机背板、精密光学器件及可穿戴组件等等。复合铜箔业务:公司基于生产制造的多年经验,对表面处理技术路径的设备有深刻的理 解,公司与三孚新科合作,对化学镀设备的研发起到显著作用,目前是化学镀一步法唯 一的复合铜箔制造商。2022年11月16日,公司与三孚新科签署《战略合作框架协议》, 双方同意围绕复合铜箔生产进行全面合作。公司拟向三孚新科采购“一步式”全湿法复 合铜箔化学镀铜设备,与三孚新科共同推动一步法工艺落地。目前公司正积极安排送样 准备工作,送样产品是测试线产品,设备由三孚新科提供,且双方约定该生产线目前仅 提供给公司,产品由公司负责送样。

传统铜箔端切入:水电镀环节具备先发优势

1)中一科技:高端锂电铜箔厂商,PET铜箔处于中试线建设阶段:传统业务:公司主要从事于各类单、双面光高性能电解铜箔系列产品的研发、生产与销 售,主要产品包括锂电铜箔和普通铜箔,广泛应用于通讯、光电、消费电子、汽车、航 空航天等领域。公司深耕于电解铜箔的研发和生产,具备从溶铜造液到生箔过程的工艺 布局、核心设备设计及优化能力,目前拥有下辖云梦、安陆两大电解铜箔生产基地。复合铜箔业务:复合铜箔的电镀工序和公司现有电子电路电解铜箔的固化、钝化工序的 原理、工艺基本相同,公司在集流体电化学镀的添加剂、工艺、过程控制、装备等方面 拥有的核心技术,可以应用到复合铜箔的生产中,提高良品率和生产效率。工艺来看, 公司计划采用磁控溅射+电镀两步法工艺。产能规划上,2022年9月公司设立武汉子公司 布局PET铜箔领域,规划先期建设年产500万平方米生产线,目前处于中试线建设阶段。

2)诺德股份:锂电铜箔龙头供应商,目前处于送样验证阶段:传统业务:公司主要从事电解铜箔的研发、生产和销售,主要产品包括锂电池用电解铜 箔、印制电路板用电解铜箔、超厚电解铜箔,主要应用于动力锂电池生产制造,少部分 用于消费类电池和储能电池。公司在国内动力锂电铜箔领域的市场占有率较高,稳居国 内市场领先水平,是国内主要知名锂离子电池厂商的供应商,具有较高的行业地位。复合铜箔业务:公司于2年前开始布局复合集流体领域。复合铜箔方面,2022年8月公司 收购道森股份5%股权,共同发展复合铜箔领域,目前正与客户小量送样进行技术交流;复合铝箔方面,公司取得了较好的研发结果,规划安装中试线进行量产可行性分析和成 本核算,目前正在给客户送样验证的阶段,将根据客户的订单需求规划进行产业布局。

3)嘉元科技:超薄锂电铜箔龙头,已完成中试线准备工作:传统业务:公司主要从事各类高性能电解铜箔的研究、生产和销售,主要产品包括超薄 锂电铜箔、极薄锂电铜箔、标准铜箔,主要用于锂离子电池的负极集流体、覆铜板(CCL)、 印制电路板(PCB)的制造,是锂离子电池行业、电子信息行业重要基础材料。公司是国 内高性能锂电铜箔行业领先企业之一,已与国内主要大型锂离子电池制造厂商建立了长 期合作关系,并成为其锂电铜箔的核心供应商,多次获得宁德时代锂电铜箔优秀供应商 称号。复合铜箔业务:电解铜箔企业参与复合铜箔研究制造的优势主要体现在铜箔表面处理技 术的沉淀积累、设备与生产工艺匹配、生产过程管控等方面。公司在前期取得技术储备 的基础上,不断加大加快在复合铜箔领域的研发布局,目前已完成中试生产设备的市场 调研、技术交流、工艺参数论证、中试生产线订购等工作,后期将根据中试线到货情况 逐步安排生产并送样给下游客户进行产品验证。

3.4 电池应用端:电池厂商积极推进, 以动力、储能为主

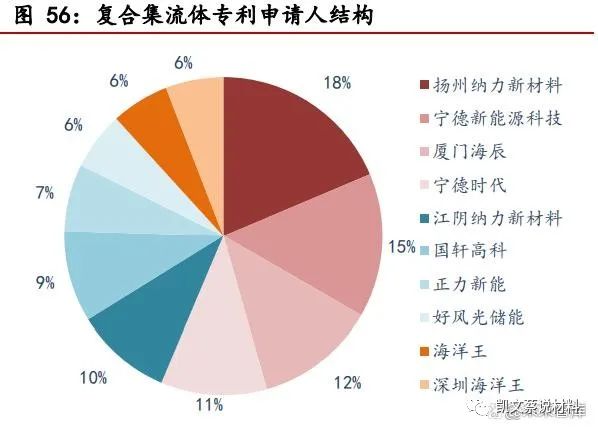

下游锂电和储能等电池厂商积极推进复合集流体产业布局。从专利角度来看,21-22年 为专利爆发期,电池厂商全面布局。整体上,复合集流体专利申请数量从2017年开始呈 现高速增长,2019年进入爆发式增长期,2017-2019年均专利申请数量达;结构上,专利 申请数量由电池厂商占比较多,前四中含有宁德新能源科技有限公司、厦门海辰新能源可以有限公司、宁德时代新能源科技股份有限公司。

动力电池领域:研发成果显著

1)宁德时代:提前布局,领跑复合铜箔:宁德时代自2016年布局至今,积极推进复合铜箔发展: 2016年,宁德开始布局复合铜箔, 与金美新材料合作研发产品,持有重庆金美15.68%的股权;2018年,重庆金美产品在宁 德内部完成动力电池测试;2018年10月,宁德时代研发的多功能复合集流体技术首次应 用于其高镍三元版海外车型并量产;2021年10月,宁德时代研发的多功能复合集流体技 术在2021年全球新能源汽车前沿及创新技术评选中获评为十大创新技术之一。

储能电池领域:以厦门海辰为代表,研发验证加速中

1)厦门海辰:相关研发布局超前:2020年8月厦门海辰新能源科技有限公司申请了复合集流体及二次电池专利,有利于公 司在生产过程中识别并剔除发生金属剥离的复合集流体,保证电芯的制造良率,目前该 专利已获得授权。2022年1月公司申请了复合集流体及其制备方法和应用专利,该专利 电层的表面有直径为10μm-500μm的盲孔,可以降本减重,同时避免了电芯制程过程中 涂布活性浆料发生渗漏而导致形成凹坑。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。

-

电能

+关注

关注

1文章

687浏览量

36816 -

电池

+关注

关注

84文章

10574浏览量

129634

发布评论请先 登录

相关推荐

使用SIDesigner进行铜箔粗糙度建模及仿真分析

固态电池产业化加速,企业积极布局市场

秘密背后的秘密-高速PCB的层叠确认时,工厂为何不写铜箔类型

铜冠铜箔:IC封装载体铜箔技术突破,高端电子铜箔市场拓宽

PCB制造过程中超薄铜箔技术

软通动力与通州区政府合作加快北京城市副中心数字产业化和产业数字化进程

PCB基板的重要组成部分之铜箔

复合铜箔产业化进程加速PET铜箔为主流

复合铜箔产业化进程加速PET铜箔为主流

评论