Brian Condell and Michael Jackson

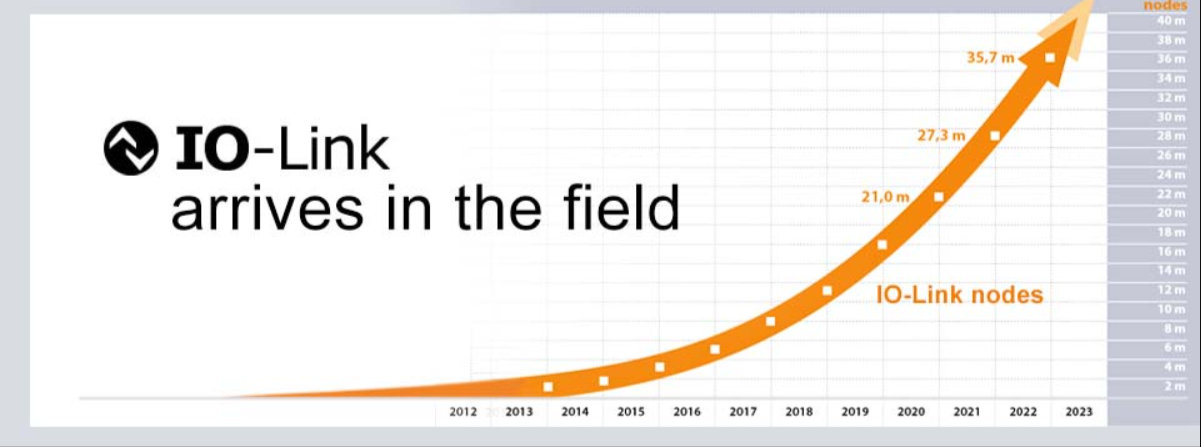

工业4.0是关于从工厂车间的最边缘收集数据,为工厂控制者提供他们做出更明智或“更明智”决策所需的宝贵见解。它还允许制造商快速轻松地定制产品,而不会在重新配置其制造流程时产生大量成本。这为“批量制造工艺”打开了大门,减少了浪费并使工厂生产更具可持续性。IO-Link在实现工业4.0方面发挥着重要作用,不仅适用于新工厂,还有助于升级现有的棕地设施。近年来,IO-Link节点的数量呈指数级增长,预计这种增长轨迹将持续下去。本博客探讨了 IO-Link 为希望更智能地运行流程的制造商提供的三个关键优势。

1. IO-Link 将智能带入边缘

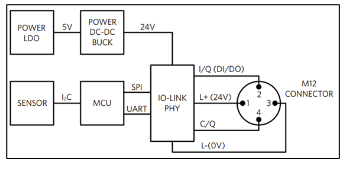

IO-Link 在工厂车间的最边缘提供传感器和执行器,具有高达 230kbps 的双向数字数据通信接口。这使他们能够测量、监控和影响生产线的每个阶段。更多的边缘决策意味着更少的数据传输到控制室的PLC,从而节省时间和能源。例如,通过使用IO-Link接口中的引脚2(I/Q)作为数字输出(DO),除了C/Q数据线外,传感器还可以读取来自二进制传感器的输入信号,同时驱动LED以标记已超过阈值,而无需用户输入即可做出此决定。下面的图1显示了典型IO-Link传感器的框图。

图2.IO-Link 传感器的构建块

2. IO-Link 简化安装

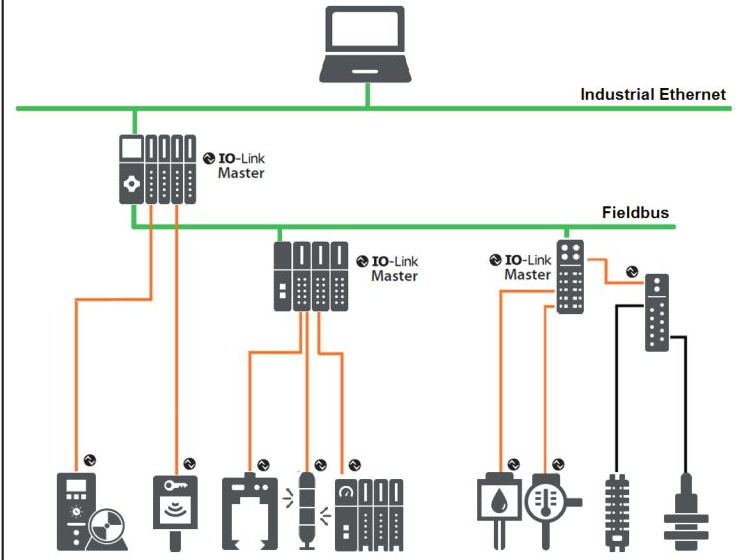

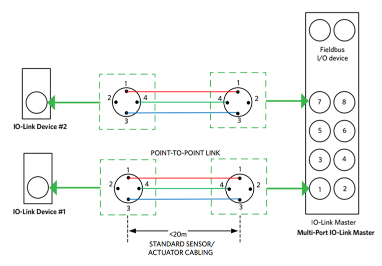

IO-Link 使用标准化接口,用工业环境中常用的方便的 M12 连接器取代传统的模拟、二进制和串行接口。此外,升级设施以使用 IO-Link 的成本很低,因为它使用标准的非屏蔽布线安装。IO-Link 还向后兼容串行输入/输出 (SIO) 二进制信号,这意味着支持 IO-Link 的传感器可以使用标准数字输入通信通道与现有 PLC 通信。一旦 PLC 模块升级为与 IO-Link 主站连接,IO-Link 通道上的 C/Q 线路就可以与工厂车间的设备进行双向通信。IO-Link与现场总线无关,这意味着它可以在各种工业网络架构中无缝使用。

3. IO-Link 减少维护并增加正常运行时间

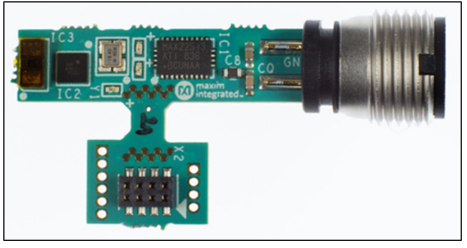

IO-Link 支持实时诊断信息流,使工程师能够在问题导致过程中断之前识别并快速解决问题,并允许技术人员快速更换有故障的传感器。自调试设备和自动参数设置是支持IO-Link的设备的一项功能,这使得这项任务更加容易。在许多情况下,技术人员不再需要访问工厂车间,因为配置更新可以从控制室远程执行。例如,当生产线需要针对不同的产品进行调整时,可以实时重新配置工艺参数,最大限度地减少停机时间,并更快地恢复全面生产。下面的图 4 显示了距离传感器的参考设计,例如用于测量传送带上物体尺寸的传感器。但是,与传统传感器不同,如果需要改变物体尺寸的公差,则可以从过程控制远程修改该IO-Link传感器的测量距离。

图4.MAXREFDES174: IO-Link 距离传感器

审核编辑:郭婷

-

传感器

+关注

关注

2557文章

51729浏览量

758816 -

收发器

+关注

关注

10文章

3525浏览量

106482 -

plc

+关注

关注

5022文章

13449浏览量

467332

发布评论请先 登录

相关推荐

IO-Link 节点简化应用设计

AX58400 EtherCAT转IO-Link网关与马达控制解决方案演示视频

什么是IO-Link

IO-LINK与设备的智能连接和联网是怎么实现的

IO-Link智能传感器在各种执行器设备中的应用解析

IO-Link概述及优势分析

IO-Link的工作原理及组成部分

IO-Link为智能制造提供数据支撑

IO-Link如何在智能工厂中实现“智能”

IO-Link Master/IO Hub/IO-Link传感器和执行器解决方案

IO-Link编码器特点

从IO-Link拓展到IO-Link Wireless竟有这么多优势?

初识IO-Link及IO-Link设备软件协议栈

IO-Link改变智能工厂决策的3个原因

IO-Link改变智能工厂决策的3个原因

评论