焊接是现代制造业中常见的连接工艺,而焊缝的准确性对于焊接质量至关重要。传统的焊接过程中,操作人员需要准确地跟踪焊缝位置,以确保焊接的准确性。然而,这种手动追踪存在操作繁琐、容易出错等问题。随着自动化技术的发展,自动焊缝追踪系统应运而生,为焊接过程带来了革命性的改进。

一、自动焊缝追踪系统的定义

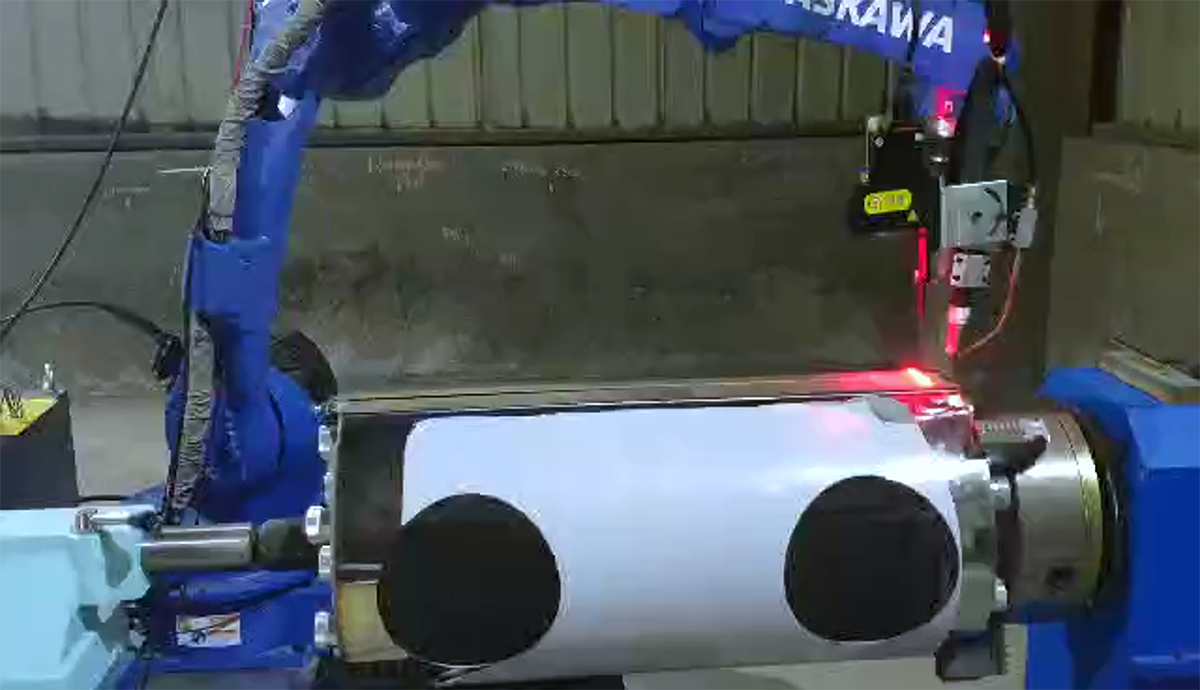

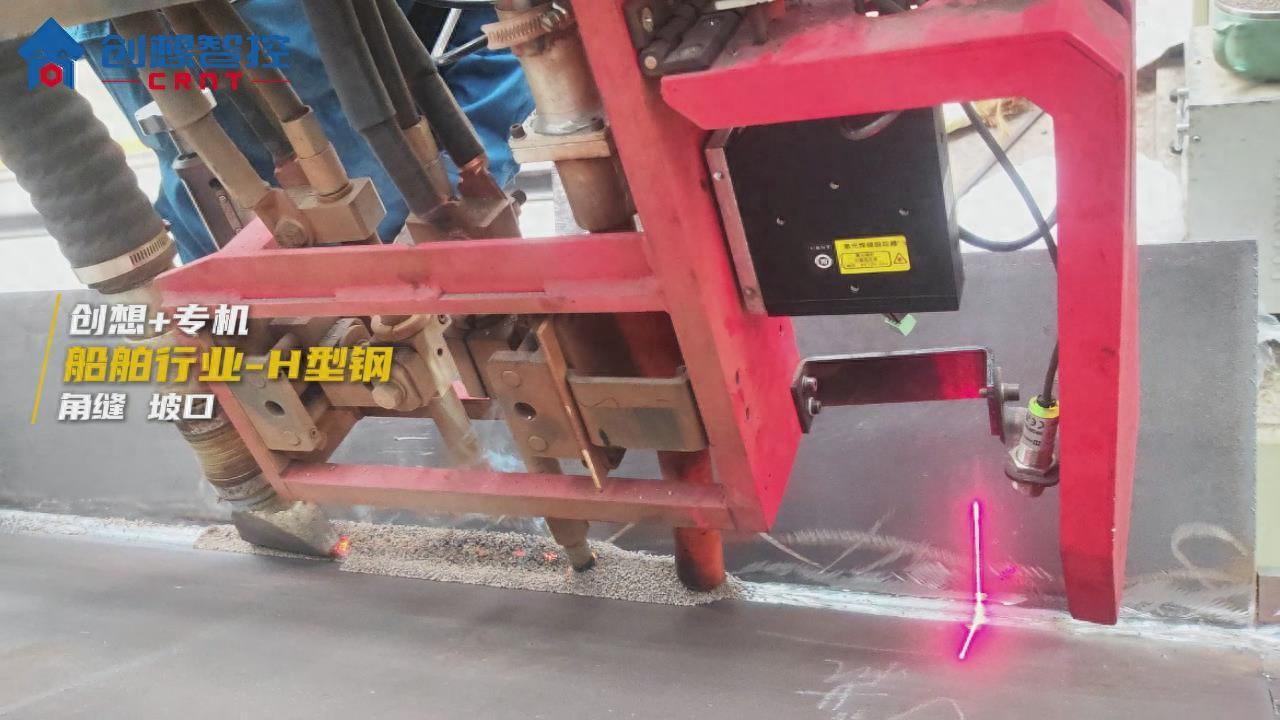

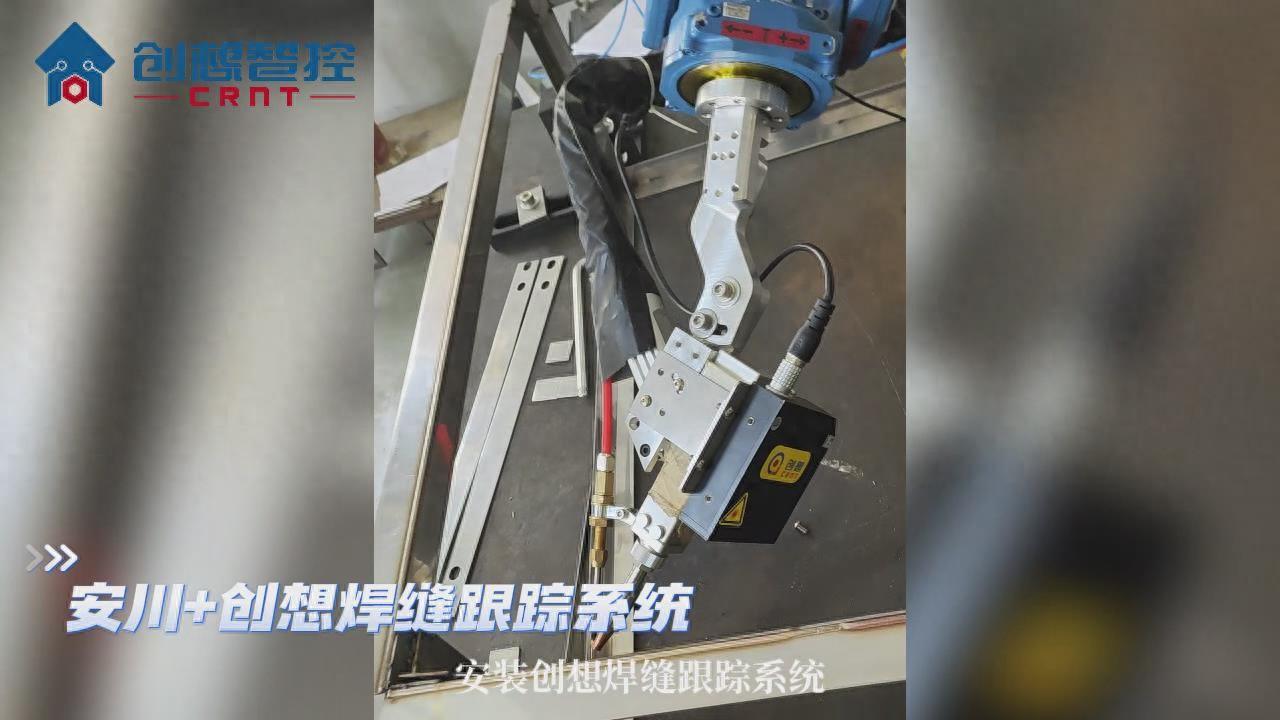

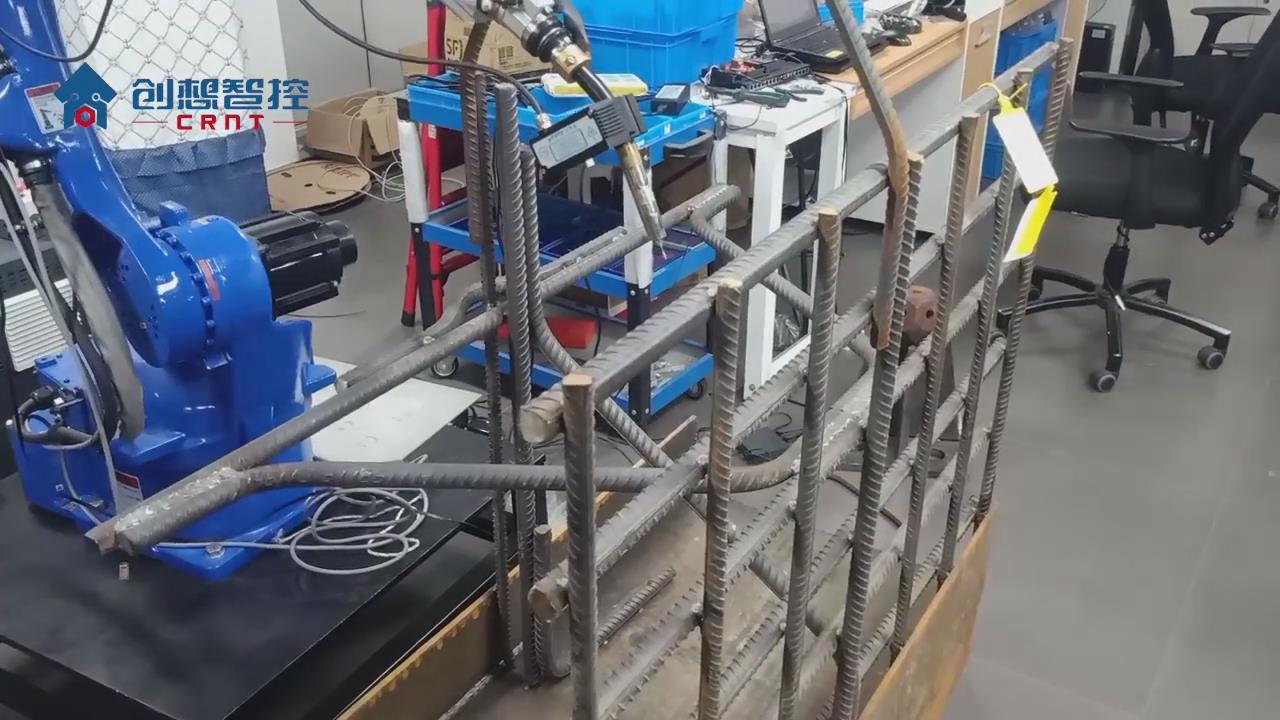

自动焊缝追踪系统是一种利用传感器和控制系统实现焊缝自动检测和追踪的技术。该系统通过安装在焊接设备上的传感器,实时获取焊缝的位置和形态信息,并将这些信息传递给控制系统。控制系统根据接收到的信息,自动调整焊接设备的位置和姿态,使其始终保持焊缝的准确位置。自动焊缝追踪系统可以应用于各种焊接过程,包括半自动焊接和全自动焊接。

二、自动焊缝追踪系统的原理

自动焊缝追踪系统的原理主要包括传感器检测、数据处理和控制调整三个步骤。

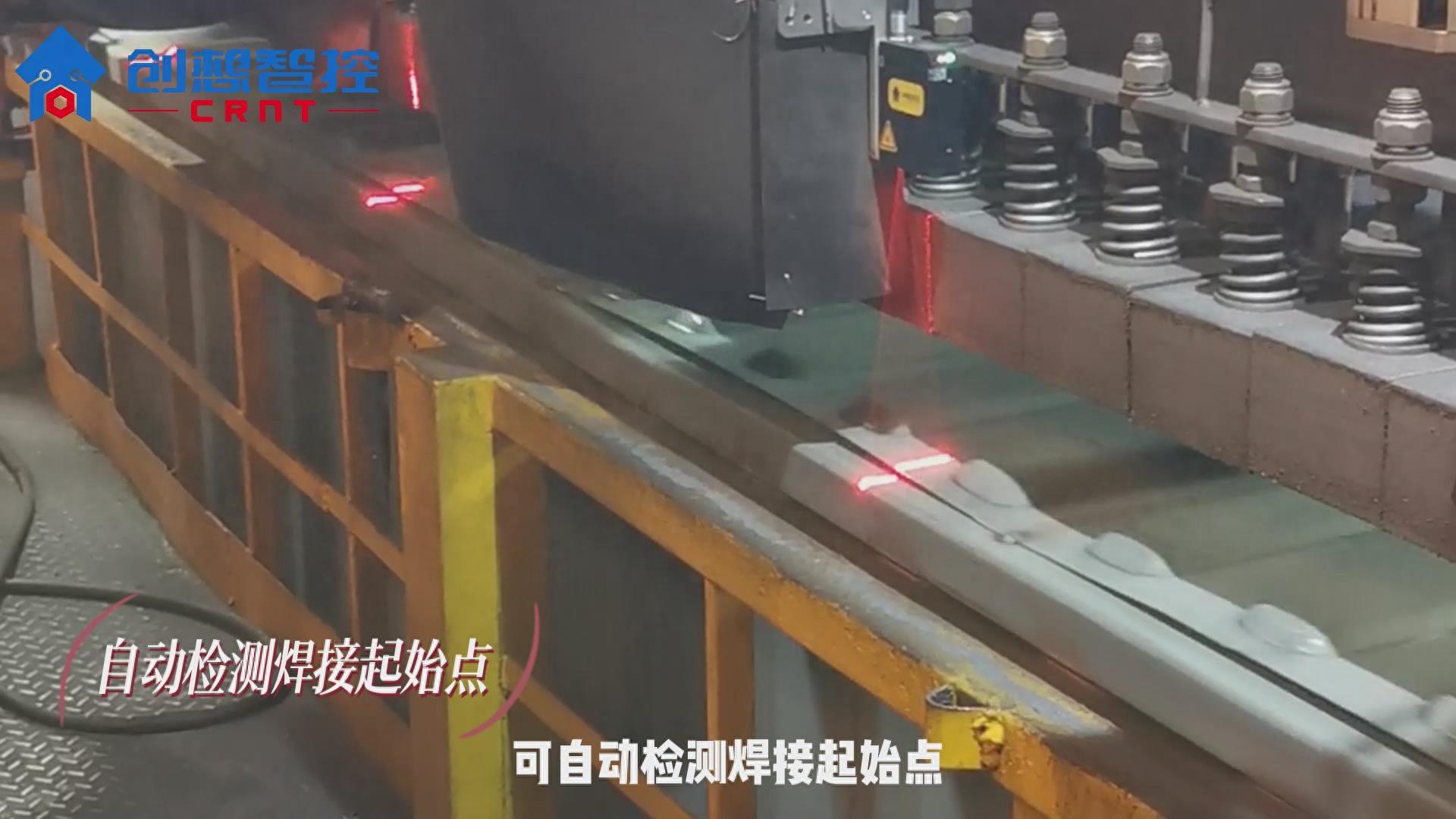

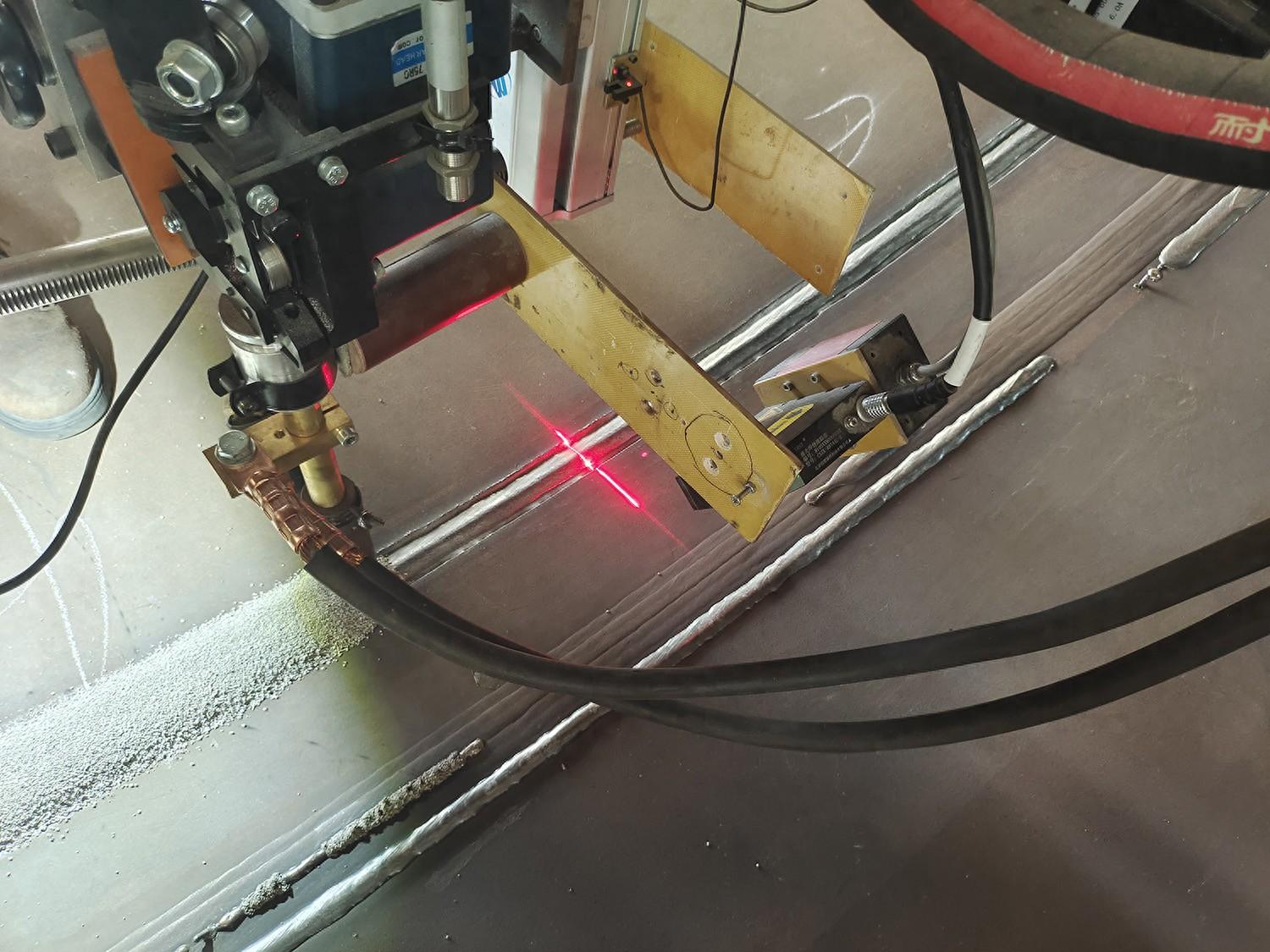

传感器检测:自动焊缝追踪系统通常使用视觉传感器或激光传感器进行焊缝位置的检测。视觉传感器通过拍摄焊缝图像,利用图像处理算法提取焊缝的边缘和形态特征。激光传感器则通过发射激光,测量焊缝与传感器之间的距离和位置。

数据处理:传感器获取到的焊缝位置和形态信息需要进行数据处理和分析。数据处理算法通常包括边缘检测、特征提取和数据匹配等的步骤。边缘检测算法可以识别焊缝边缘的位置,特征提取算法则提取焊缝的形态特征,如长度、宽度和角度等。数据匹配算法将传感器获取的数据与预设的焊缝参数进行比较,确定焊缝的准确位置和姿态。

控制调整:根据数据处理的结果,控制系统对焊接设备进行调整。通过控制焊接设备的位置和姿态,使其与焊缝保持一致。控制系统可以通过机械装置、电机或液压系统等手段,实现焊接设备的自动移动和调整。

三、自动焊缝追踪系统的应用

自动焊缝追踪系统在焊接领域具有广泛的应用,为焊接过程带来了许多优势。

提高焊接准确性:自动焊缝追踪系统通过实时检测和调整焊接设备的位置和姿态,确保焊接点与焊缝的准确对位。相比手动追踪,自动化系统能够更精确地跟踪焊缝,减少焊接偏差,提高焊接质量。

提高焊接效率:自动焊缝追踪系统的高速响应能力和精准调整功能,使焊接过程更加高效,减少焊接时间,提高生产效率。

降低操作人员负担:传统的焊接过程需要操作人员持续跟踪焊缝位置,对操作人员的要求较高。而自动焊缝追踪系统能够减轻操作人员的负担,使其从繁琐的焊缝追踪任务中解放出来,可以更专注于其他重要的工作。

适应复杂环境:自动焊缝追踪系统可以应对复杂的焊接环境,如焊缝形态复杂、工件变形或工作台晃动等情况。传感器可以实时监测环境变化,并通过控制系统进行相应调整,保证焊接的准确性和稳定性。

提高安全性:自动化焊缝追踪系统减少了人为因素对焊接过程的影响,降低了人员受伤和事故的风险。操作人员可以在安全的位置远离焊接区域,通过监控和远程控制系统对焊接过程进行观察和调整,避免了直接接触高温和有害物质的风险。

总结:

自动焊缝追踪系统在焊接领域发挥着重要作用。通过传感器的实时检测和控制系统的精准调整,该系统能够实现焊缝的自动检测和追踪,提高焊接的准确性和效率,降低操作人员的负担。它不仅提高了焊接质量和效率,而且适应复杂环境、提高安全性,为现代制造业带来了重要的改进。随着自动化技术的不断发展,自动焊缝追踪系统将继续演进和创新,为焊接过程提供更高水平的自动化和精确度。

审核编辑黄宇

-

焊接

+关注

关注

38文章

3136浏览量

59799 -

焊缝

+关注

关注

1文章

98浏览量

12980

发布评论请先 登录

相关推荐

创想智控激光焊缝跟踪系统协同焊接专机自动化焊接灭火器罐的应用

创想智控焊缝激光跟踪系统协同发那科机器人在箱体自动焊接的应用

焊接机器人焊缝寻位跟踪系统的作用

创想智控焊缝跟踪传感器在欧式箱变底座拼接焊缝自动焊接的应用

创想智控激光焊缝跟踪系统在波纹板自动化焊接的应用

创想智控激光焊缝跟踪系统在热水器内胆自动化焊接的应用

焊缝跟踪技术:实现高效、精确的焊接自动化

激光焊缝跟踪系统在焊接自动化领域的发展前景和挑战是什么

实现高效自动化焊接:创想焊缝跟踪系统适配专机

常用的焊缝自动跟踪传感器有哪些

创想激光焊缝跟踪系统适配钱江机器人在智能焊接领域的应用

创想焊缝跟踪系统适配欢颜机器人真正实现焊接自动化和智能化

自动焊缝追踪系统的作用

自动焊缝追踪系统的作用

评论