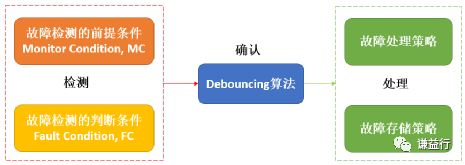

在工业系统中,设备深处的现场故障可能是自动化工厂的连续正常运行时间或生产力损失的耗费资金之间的区别。无论您需要检测电压是否在正确的阈值、是否存在继电器触点还是其他情况,信号监控都是必不可少的。高压场侧电路和低压逻辑侧电路之间的电源和数据隔离可以有利于防止故障,消除两侧之间的噪声和接地回路,并总体上确保设备的运行安全。

工程师利用各种方法来完成诊断监测,尽管这些方法通常既耗时又昂贵。例如,许多人选择集成电容器和二极管等分立元件来管理电压和电流。这种方法不仅需要设计这些分立电路,而且还涉及大量调试,以查明系统中错误的确切来源。

至于电源隔离,传统上使用变压器,为了创建数据隔离栅,光耦合器(或数字隔离器)开始发挥作用。虽然这些分立式方法很有效,但它们占用了大量的电路板空间,并且设计成本高昂。例如,考虑高压监控系统中的典型数据和电源隔离方案。在这里,您可以让一个模数转换器(ADC)对高场侧电压进行采样,并以四线串行外设接口(SPI)的形式生成数字输出。位于ADC和微控制器单元(MCU)之间的数字隔离器电路将现场侧数字信号传输到逻辑侧MCU。另一方面,ADC、隔离器和MCU在现场侧和逻辑侧都需要单独的电源电路,并且会占用宝贵的电路板空间。

如果系统的诊断监控以及数据和电源隔离功能已经集成到您的工业通信电路中,会怎么样?

集成隔离式微功耗架构

Maxim Integrated采用名为MAXSafe的新型系统架构,有助于简化诊断监控,同时提供隔离电源。MAXSafe是业界首款集成式隔离式微功耗架构,可提供高达250μA的电流,足以为设计中的内部芯片和简单的场侧电路供电。该架构采用专有隔离技术开发,现场侧电源由逻辑侧使用集成隔离式 DC-DC 转换器提供。当现场侧的功率需求较小时,这种方法消除了笨重、昂贵的外部隔离电源。自诊断和监控在隔离的现场侧进行。功能和状态可以通过隔离电路传送到设计的微控制器。隔离诊断确保可靠的通信。

MAXSafe 体系结构提供:

与传统的隔离式电源相比,节省 4 倍的空间

通道密度提高 2 倍以上

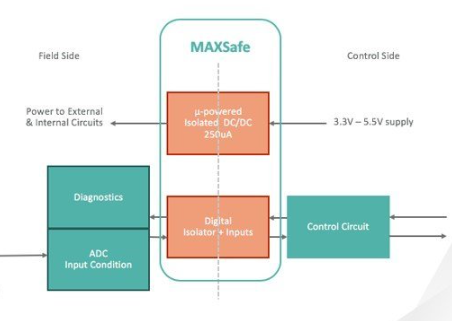

图 2 中的图表说明了 MAXSafe 体系结构。控制侧为3.3V至5.5V电源。隔离式 DC-DC 转换器是 MAXSafe 架构的一部分,可为现场侧电路提供高达 250μA 的电流,足以为内部和外部电路供电。

图2.通用 MAXSafe 体系结构图。

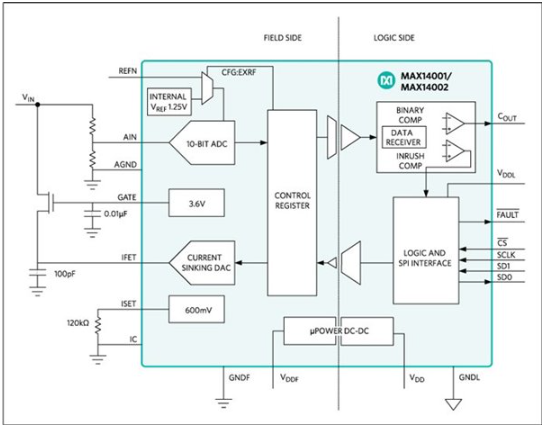

您可以在MAX14001/MAX14002隔离式单通道10位ADC中找到MAXSafe架构。这些器件具有可编程电压比较器和浪涌电流控制,针对可配置的二进制输入应用进行了优化。它们有3.75kV。有效值二进制输入侧(现场侧)和比较器输出/SPI侧(逻辑侧)之间的集成隔离。集成在器件中的 DC-DC 转换器为现场侧电路供电,因此即使没有输入信号,您也可以运行现场侧诊断。ADC持续数字化隔离栅现场侧的输入电压,将数据穿过隔离栅传输到器件的逻辑侧,其中输入电压的大小与可编程阈值进行比较。图3给出了MAX14001/MAX14002的框图。

在设计解决方案“集成DC-DC转换器的隔离式ADC简化现场侧电路”中了解有关这些器件的更多信息。

图3.MAX14001/14002隔离式单通道ADC框图 采用集成微功耗DC-DC转换器、数字隔离器和输入的MAXSafe架构。

审核编辑:郭婷

-

电源

+关注

关注

184文章

17613浏览量

249589 -

光耦合器

+关注

关注

8文章

481浏览量

36160 -

变压器

+关注

关注

0文章

1108浏览量

4010

发布评论请先 登录

相关推荐

为内部电路上电,同时简化信号监控应用的诊断

为内部电路上电,同时简化信号监控应用的诊断

评论